5軸加工機を使用する最大メリットとは? 効果を最大限に引き出す活用法を詳しく解説

金属・部品加工

前回、5軸加工機を使用するメリットを4つご紹介しました。今回は残る1つ、最大のメリットをご紹介させて頂きます。

目次

5軸加工機の能力を最大に引き出すための基礎知識

切削速度「周速」を理解する

切削加工は、刃具を回転させながら移動することで、ワークを切り削ることです。

切削速度は次の式で求められます。

切削速度というのは、切削条件の中の「周速」を指します。材料ごとの推奨切削条件などはこの切削速度=周速を目安にすることが多いです。

周速とは、物が回転するときの回転する速度のこと、言い換えると、物が回転したときにどれくらい進むのかを指します。

周速は刃具の直径と回転数で決定されます。加工機の性能の一つに主軸の回転数があります。回転数20,000min-1などと表記され、これは1分間に主軸=刃具が2万回転することを意味しています。

ボールエンドミルの「周速ゼロ点」を理解する

刃具の1種であるボールエンドミルは3D加工でよく使用されますが、名前の通り、先端がフラットではなく、丸く円を描いています。

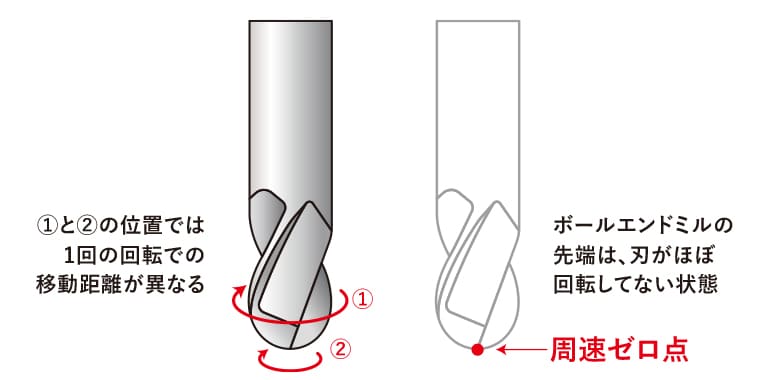

実際に刃具や形の似た多色ボールペンなどを手に持って回転させてるみるとわかるのですが、回転軸のある中心部とボールエンドミルの一番外側では1回の回転で動く量、周速が全く異なります。

さらに先端点を見れば、刃物をいくら回転させても刃は1点で止まっているのと同じような状態になっています。この刃具の先端部で、理論上回転していないポイントを周速ゼロ点と呼びます。

切削速度の式から、周速ゼロ点の回転数は「0」となるため、理論的には切削速度は「0」になります。ですので周速ゼロ点は十分な切削速度が得られません。

実際には、周速ゼロ点でも加工は可能ですが、“削る”というよりは、“むしり擦る“という表現が似合うような加工になります。

周速ゼロ点は刃具の消耗が激しく、ワークの面相度や加工精度は悪くなります。

3軸加工機で3D加工する際の懸念点とは?

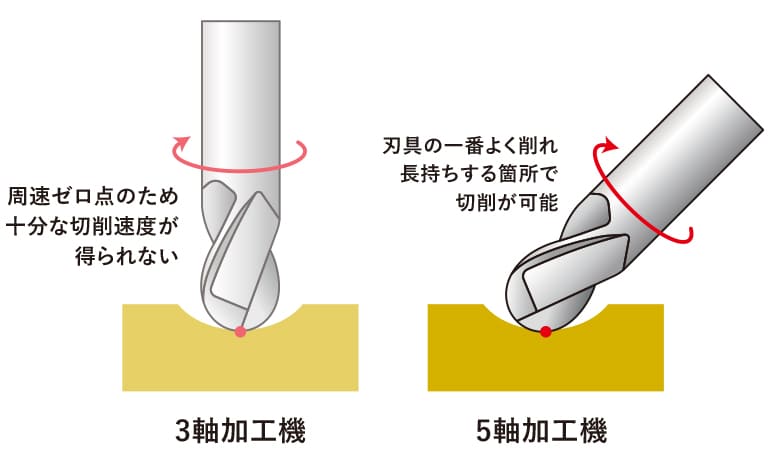

しかしながら、3D加工を3軸加工機で実施する場合、周速ゼロ点による加工を避けることはできません。

正確に言えば、周速ゼロ点を使用するかどうかは製品形状によって決定され、加工やCAMで容易に回避することはできないのです。

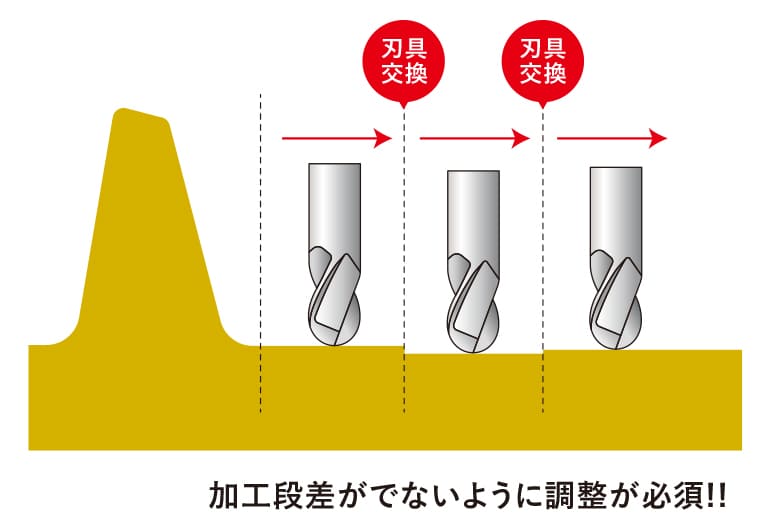

よって面相度や加工精度保証への対応策として、1面を削るのに何度も刃具を交換し、それによって加工段差がでないように調整し、要求される公差内・面品質が確保できるよう努めます。

5軸加工機を使用する最大のメリット「加工の高速化」

ではもっと根本的に対策方法はないのか?

5軸加工機です。

5軸加工機を使用すれば、周速ゼロ点をなるべく回避することが出来ます。

なぜならワークもしくは機械ヘッドを傾けることで、刃具の一番よく削れ長持ちする箇所で、常にベスト位置で切削が可能になるからです。

周速ゼロ点の回避は、更に大きな副効果をもたらします。大きな副効果というより、実際にはこれが最大のメリット、「加工の高速化」です。

「送り速度」と「刃数」を理解する

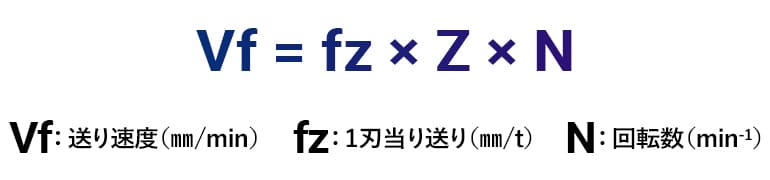

加工を高速化するのに重要な機械の送り速度Vfは、次の式で求められます。

送り速度Vfとは、加工機が刃具を持って動かすスピードのことです。加工に要する時間は、動かす距離と送り速度で決定されます。

送り速度が速ければ速いほど加工時間が短くなります。また、その送り速度は、式から、1刃当り送り、刃数、回転数、どれでも上げれば上げるほど速くなります。

1刃当り送りは、ワーク材質と使用する刃具で、メーカー推奨値があります。

この刃具は対ステンレスならこれぐらい削れますよ!といった形です。刃具の性能を示す1つのパラメーターです。

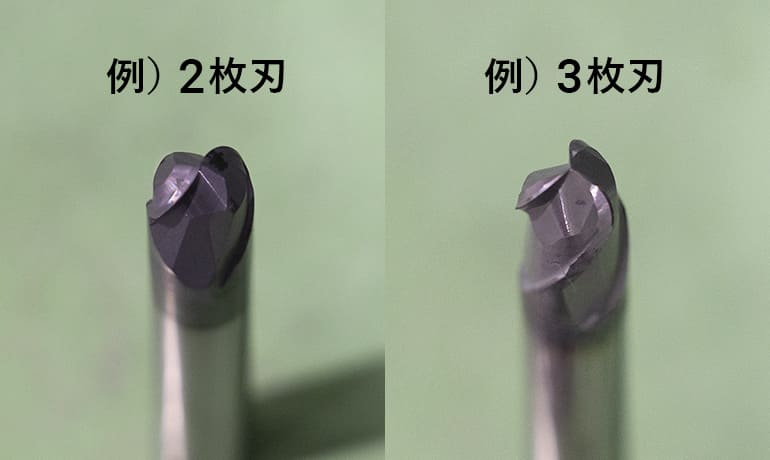

刃数については、T字髭剃りをイメージするとわかりやすいと思います。○枚刃!ってやつです。

1刃当り送りはメーカー推奨値、回転数は加工機毎に限界がある、となれば刃数を増やすのが、加工の高速化ポイントだとわかります。

「刃数」による速度の違いと周速ゼロ点への影響

あるボールエンドミルのカタログによる切削推奨条件では、外径Φ12mmの場合、

2枚刃ではfz=0.06、

4枚刃ではfZ=0.045

となっています。

これを先ほどの式にあてはめると、Vfは、

2枚刃では0.12N、

4枚刃では0.18N

となります。

同じ主軸回転数であれば0.18N/0.12N=1.5となり、

4枚刃の方が1.5倍送り速度が速い=加工時間が33%ダウンできることになります。

これだけ見ると3軸加工機でも同じじゃないの?とにかく刃数を増やして削ればいいじゃないか?と思われるかもしれません。

ですが、切削くずの排出やの耐久性など、考慮することは多数あり、必ずしもそうではないのです。

4枚刃の一番の弱点は、周速ゼロ点が極めて弱く脆いことです。

4枚刃は2枚刃に比べて刃数を増やすため1枚当たりの厚みが薄く、前述の参考カタログ値に示した通り、4枚刃の方がfz値は低いです。

また周速ゼロ点はそれらが点として集まっているので耐久性がまったくありません。

通常の3軸加工機で2枚刃と同じように削った場合、周速ゼロ点はすぐに摩耗・消耗してしまいます。

ですので、加工速度を速くできる4枚刃の刃具は、周速ゼロ点を回避できる5軸加工機でしか実用性がないのです。

5軸加工機の効果を最高に発揮できる金型製造

金型製造では、3D加工で一番時間を要する「仕上切削加工」でこの理屈が一番フィットし、最大限に効果を発揮します。

また工具寿命が延びることで刃具取り換えによる加工段差が無くなるため、人の手による磨き作業で段差をぼかしたり、調整したりする必要が無くなり、金型自体の品質・精度まで向上させることができます。

>5軸加工機の基本メリットを解説 工程短縮・コスト削減・高精度加工など、高額設備なりの魅力とは?

新たな発想と技術の登場を待望される金型産業

デザインの追及や、部品のキット取りによるコストダウンなど、金型はどんどん大型化しています。

株式会社関東製作所 岐阜工場は、大型の金型をのニーズにもお応えできるよう、射出成形機サイズ1,300t、型重量10tまで対応可能な大型設備を数多く保有しております。

精度のみならずスピード、コストといった多岐にわたる革新が要求される現代においても、私たち株式会社関東製作所は、グループ会社であるP.T.Kyoraku Kanto Mould Indonesia、PT.MS MOLD INDONESIAと一体となって、商品要件をスピーディーに形にして、さらに次の時代につながる技術を生み出して参ります。