金属3Dプリンターのメリット・デメリットを抑える 実際の製品事例写真をもとに次代の可能性を考える

金属・部品加工

近年、加工業や製造業で注目されているのが「金属3Dプリンター」です。まだ技術は発展途上とも言われていますが、これからの可能性やメリットに期待して金属3Dプリンターの導入を進める企業が増加しています。

今回は、金属3Dプリンターの総合技術サービスを展開している『日本積層造形株式会社』様にお話を伺い、金属3Dプリンターの「メリットとデメリット」をご紹介していきます。

目次

金属3Dプリンターのメリット

まずは、金属3Dプリンターのメリットについてお伝えしていきます。

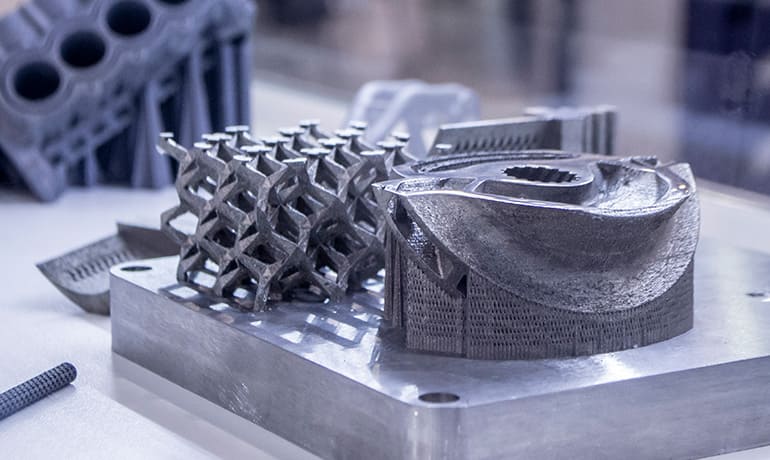

【メリット1】従来工法では製作不可能な複雑形状のモノが造形できる

金属3Dプリンターを使うと、従来工法では制作できなかったような形状でも造形が可能になります。なぜなら、金属3Dプリンターは1層ごとに積層してモノを造形するためです。

より細かく言えば、金属の粉末を少しずつレーザーで溶かし固める工程を繰り返してモノを作ります。そのため細かい箇所や複雑な箇所でも正確に造形が出来るようになります。

一方、従来の代表的な金属加工方法である「切削」や「鋳造」は、刃物が入らない形状や型から取り出しができない形状では対応ができません。

金属3Dプリンターを使うことで、複雑な形状でも対応でき製造の幅が広がるでしょう。

また、金属3Dプリンターの強度は鋳造以上、鍛造並みと言われており、最新の技術では実用品への適用が可能なレベルになっております。

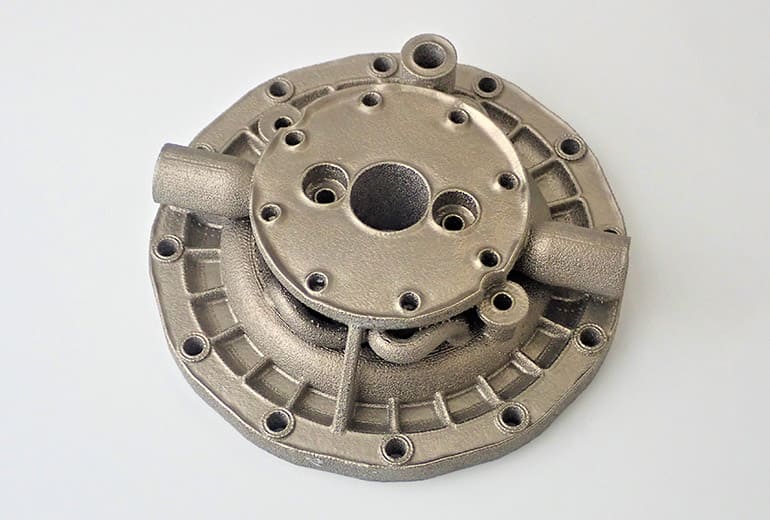

【メリット2】軽量化が図れる

金属3Dプリンターは、製造物の軽量化が図れることも魅力です。設計段階から不要部分を取り除いたデータを作成し積層するので、必要な部分だけで製造物が作れることが理由です。

軽量化前(切削加工)

材質:アルミ合金(Al-10Si-Mg)

軽量化後(金属3Dプリンター)

材料:アルミ合金(Al-10Si-Mg)

[参考サイト]

> DfAM支援サービス /日本積層造形株式会社

この「肉抜き加工」も、切削や鋳造では加工方法的に不可能な箇所があります。

金属3Dプリンターなら切削や鋳造よりも多くの箇所を肉抜き出来るので、軽量化が図れると言えます。

【メリット3】部品数が削減され、作業の効率化が期待できる

金属3Dプリンターを使うと部品数が削減されるため、結果として作業の効率化が期待できます。

なぜなら金属3Dプリンターは、最初から一体化した設計データを作成しておき、一気に自由形状で積層造形をするため、部品を使わずモノとモノがくっつくようになるためです。

ロケット用インジェクター(噴射器)

材料:チタン合金(Ti-6Al-4V)

写真提供:日本積層造形株式会社

そのため部品数の削減はもちろん、部品の溶接やロウ付けも不要になります。必要な作業数が減るため、効率的に製品が製造できるようになるでしょう。

【メリット4】短納期の納入が可能になる

また、従来の加工方法に比べて加工が終わるまでの時間が早くなります。すると、材料と設計データさえあれば、短納期でも製品の納入が可能になるというメリットが生まれるのです。

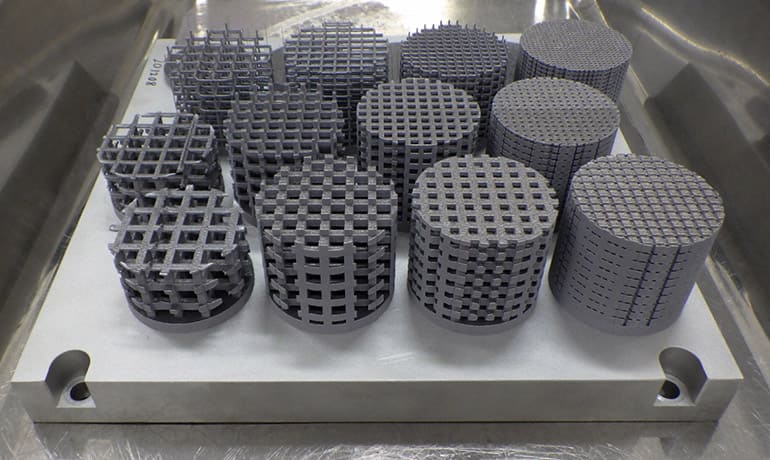

【メリット5】小型製品であれば多品種の制作物を同時に造形できる

写真提供:日本積層造形株式会社

金属3Dプリンターは、小型製品であればそれぞれ形状の異なる多品種の製作物でも、同時に造形が可能です。

金属3Dプリンターで造形を行う場合、装置の中にあるテーブルと呼ばれるところで製品を造形します。このテーブルの中に入る大きさなら製作物のができます。

結果としてコスト削減にもつながるメリットといえるでしょう。

- 大量生産イメージ

- 350×350×350㎜のチャンバーの金属3Dプリンターで50㎜角の製品を造形する場合。350×350㎜のテーブルに6×6個の5段分作れるので、一度に180個の製品を造形が可能。(形状や材質によって制約がございます)

金属3Dプリンターのデメリット

続いて、金属3Dプリンターのデメリットをお伝えします。

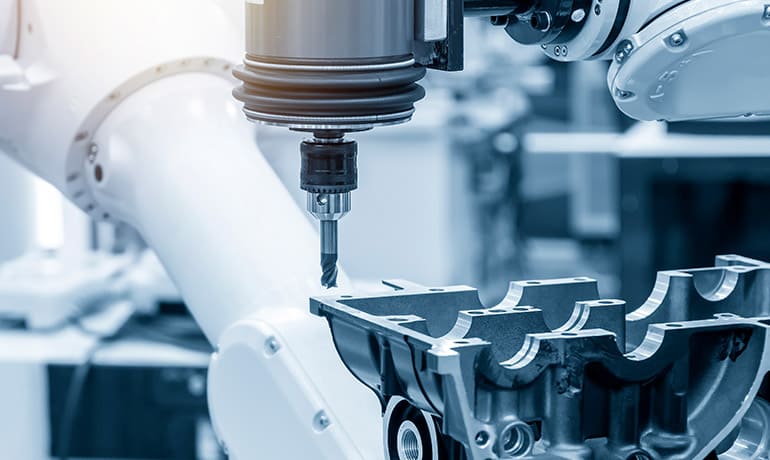

【デメリット1】10μレベルの寸法精度を必要とする場合、別途加工が必要

金属3Dプリンターは、10μレベル以上の寸法精度が必要な場合は別途で加工をしなければいけません。なぜかというと、高度なレベルが求められる加工には金属3Dプリンターの精度が追いついていないためです。

そのため寸法精度によっては2度以上手間をかける必要があるでしょう。

【デメリット2】高レベルの面粗度が必要な場合、別途加工が必要

高レベルの面粗度が必要な場合も、金属3Dプリンターの加工に加えて別途加工が必要です。

こちらも【デメリット2】と同じく、金属3Dプリンターの精度が追いついていないことが理由です。具体的には、鏡面仕上げなどの難易度が高い加工方法が別途加工が必要な場合に当てはまります。

【デメリット3】サイズによっては大量生産に向いていない

金属3Dプリンターは、サイズによっては大量生産に向いていません。装置の中にあるテーブルで製造を行うため、その中に入らないものは同時に作れないことが理由です。

テーブルサイズは装置によって違いますが、350mm×350mm程度が一般的だと考えるとよいでしょう。

【デメリット4】従来工法で制作できるものを金属3Dプリンターに置き換えた場合、コストメリットが出にくい

まずは、金属3Dプリンターの場合は従来工法よりコストメリットが出にくいというデメリットからお伝えします。

コストメリットが出にくい要因は、「造形費」と「材料費」が比較的高価なことが挙げられます。まだ金属3Dプリンターは流通量が少なく、希少性が高いため自ずと単価も上がってしまうことが理由です。

そのため鋳造や切削などの従来工法で早く製造可能な場合、その方法で加工する方がコストが安く済むことが多いです。

まとめ

金属3Dプリンターは再現性、作業の効率化という面ではメリットが多数あります。一方、まだ発展途上のためそこから生じるデメリットも存在しています。

そのため金属3Dプリンターを導入するか悩んでいる方は、メリットとデメリットを比較しておくと事前に知識を身につけられるでしょう。

弊社 株式会社関東製作所は、クライアント様への最適なプラスチック製品提供のために、次代の新技術を積極的に自社の事業に取り込んでおります。

我々は、半世紀以上にわたり金型製造に邁進してまいりました。

今回ご紹介した金属3Dプリンターに関しても、金属3Dプリンターにしか再現できない複雑形状を、何とか金型や構造部品へ転用をできないかなど、日々模索しております。

従来工法だけにとどまらない金型製作、そこから得られる恩恵を、プラスチック開発業界に還元できるよう今後も取り組んでまいります。

この記事が金属3Dプリンターを検討するうえで参考になれば幸いです。

> 金属3Dプリンターの『活躍どころ』を知る 従来の切削加工では不可能な形状も実現可能に!

記事執筆協力:日本積層造形株式会社

> 日本積層造形株式会社ホームページへ