金属3Dプリンターの『活躍どころ』を知る 従来の切削加工では不可能な形状も実現可能に!

金属・部品加工

樹脂の3Dプリンターの普及が進み、今では一般家庭にも3Dプリンターを置いている人もいるほどです。そして最近注目を集めているのは、金属3Dプリンター。

2014年に特許が満了となり、様々な企業でプリンターや材料の開発が進んでいます。そこで今回は、金属3Dプリンターの総合技術サービスを展開している『日本積層造形株式会社』様にお話を伺い、金属3Dプリンターの特徴や「活躍どころ」をご紹介していきます。

目次

金属3Dプリンター、通称『AM』とは?

金属3Dプリンターを“AM”と省略して呼ぶことがありますが、AMとはAdditive Manufacturing=積層製造のことです。

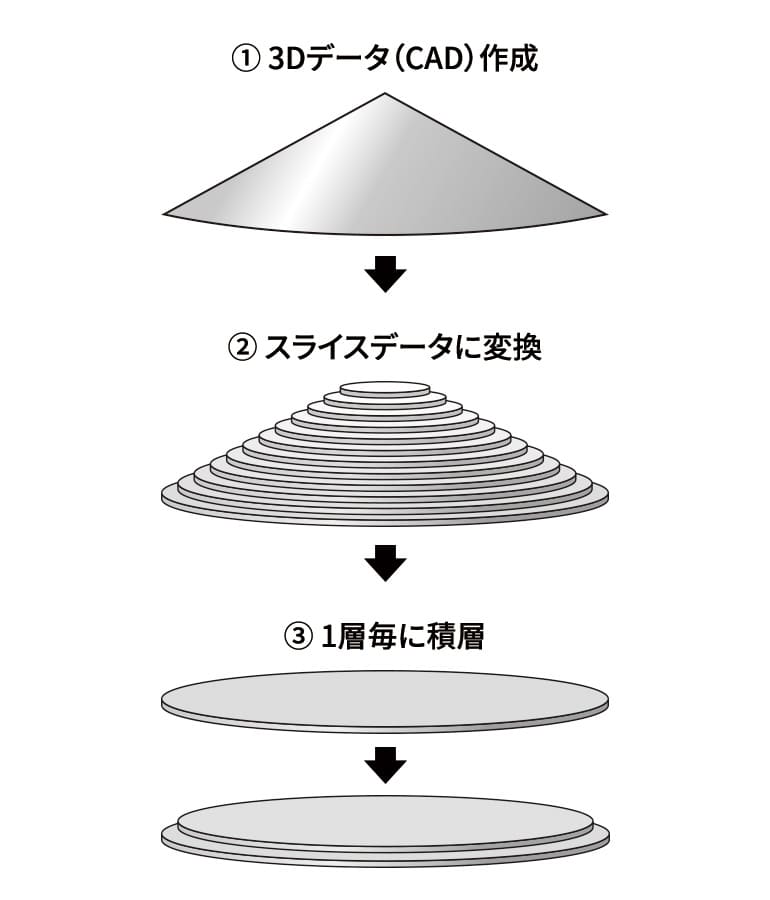

金属3Dプリンターでは、製作物の3Dデータを基にスライスデータを作成し、1層ごとに積層しながら立体の製作物を造形します。

金属3Dプリンターでの製造過程

【工程 1】 製作物の3Dデータを作成

【工程 2】 スライスデータに変換

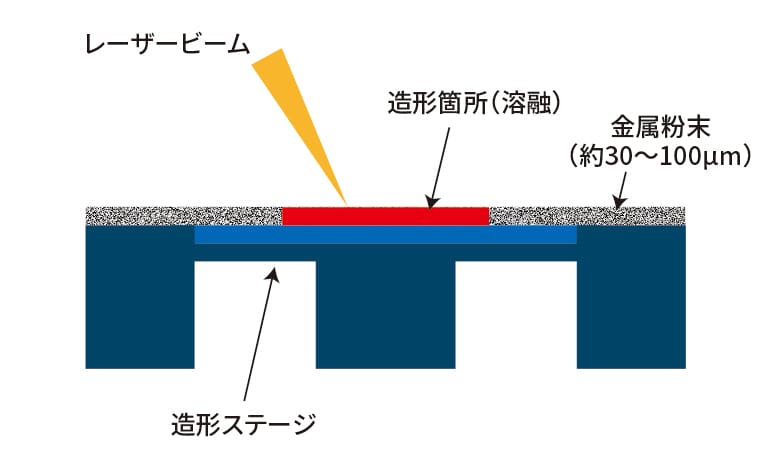

【工程 3】 1層分(約30~100µm)の金属粉末を敷く

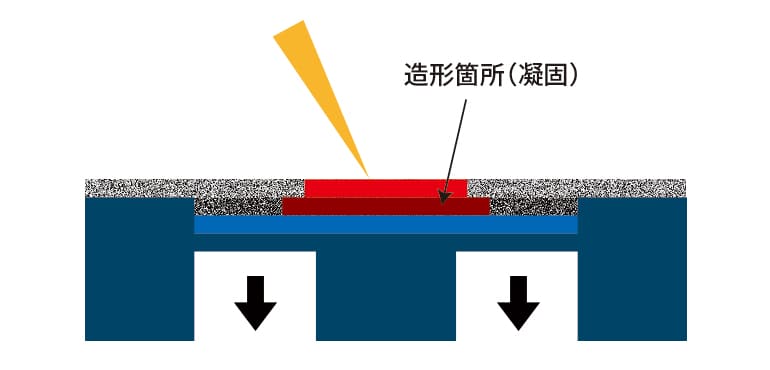

【工程 4】 電子ビームorレイザービームを照射して、造形箇所の金属粉末を溶融・凝固する

【工程 5】 造形ステージを1層分下げる

あとは【工程 3】~【工程 5】を繰り返していきます。

今までは、複雑な形状の金属部品を小ロットで作る際は、切削加工での製造が主流でしたが、金属3Dプリンターの登場によって、より複雑な加工も可能になってきました。

従来の切削では金属のブロックを切削機械で削って製造するのに対し、金属3Dプリンターでは、金属の粉末を積層させながら製造するので、Additive Manufacturing(付加製造)と呼ばれています。

こちらの記事は動画でもご覧いただけます。

金属3Dプリンターのメリットとデメリットを知る

ここでは、金属3Dプリンターのメリット・デメリットを紹介していきます。従来の工法(特に切削機械による加工)と比較しながら、どのような製品が金属3Dプリンターでの造形に適しているのか見ていきます。

【メリット】複雑形状の高い再現性や軽量化など

- 従来工法では製作不可能な複雑形状のモノが造形できる

- 軽量化が図れる

- 部品数の削減(溶接やロウ付けが不要になる)

- 短納期の納入が可能

- 小型製品であれば多品種の製作物を同時に造形できる

【デメリット】従来工法と比較した場合の精度確保の難しさなど

- 従来工法で製作できるものを金属3Dプリンターに置き換えた場合、コストメリットが出にくい

- 10μレベルの寸法精度を必要とする場合、別途加工が必要

- 高レベルの面粗度が必要な場合、別途加工が必要

- 大量生産に向いていない(サイズによる)

以上のように、従来工法からの置き換えで金属3Dプリンターを検討すると、どうしてもコストや精度のところでメリットが出ません。

特に金属製の部品や製品の構造を検討する際、「Design for Additive Manufacturing = 積層造形ならではの設計」の発想ができるかどうかが、金属3Dプリンターの活用の鍵となります。

金属3Dプリンターの『活躍どころ』の具体例

ラティス構造

金属3Dプリンターならではの形状とはどのようなものなのか?

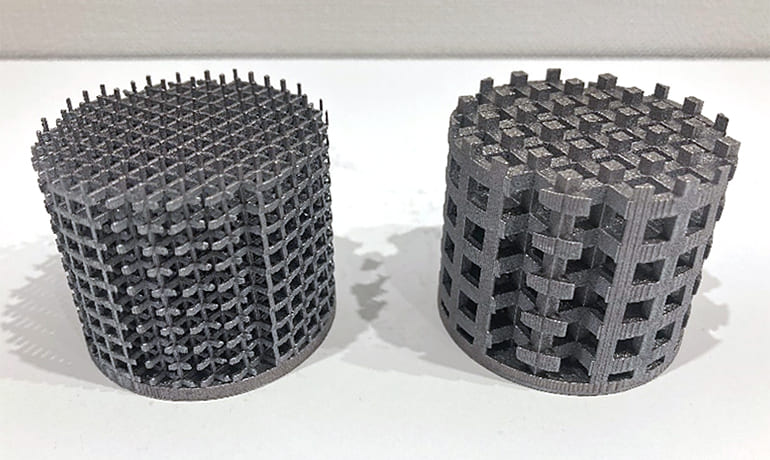

切削などではできない形状として、代表的なものはラティス構造です。

写真提供:日本積層造形株式会社

ラティスとは、「格子」という意味です。(上記写真のような構造)

金属3DプリンターのAM技術では、金属の内部にラティス構造を作る事ができます。

ラティス構造の最大のメリット

- 軽量化できる

- 強度の最適化

軽量化ができる理由としては、見た目の通り、従来工法では『中実』でしか製作できない構造も、ラティス構造にすることで軽量化が可能です。

強度に関しても、どのような方向の圧力に耐えるか検討し、ラティス構造を設計する事で強度を最適化することが可能です

写真提供:日本積層造形株式会社

こちらは、EVモーター用のケースですが、ラティス構造を組み込むことで、軽量化と強度を最適化するほかに、冷却性の向上にもつながります。

様々なケースに合わせたラティス構造を組み込むことで、従来では不可能だった製品性能の向上を叶えることができるのです。

材料選定の自由度

金属3Dプリンターで使用できる金属は研究が進んでおり、現在もその種類は増えております。ここでは、金属3Dプリンターで使える、日本積層造形株式会社で造形可能な金属をご紹介します。

・チタン(純チタン/チタン64)

・アルミニウム合金(AlSi10Mg)

・SUS(SUS316L/SUS630/SUS430)

・マルエージング鋼

・銅(純銅 ※/銅合金)

・ニッケル基合金(インコネル625/インコネル718)

・CCM(コバルトクロム合金)

・タングステンカーバイド ※

・タンタル

などが挙げられます。

- ※

- 純銅、タングステンカーバイドなどはまだまだ対応可能なメーカーは少ないですが、日本積層造形㈱では材料の開発も行っているので、様々な材料での製作が可能で、今後も対応可能な材料は増えて行きます。

粉末で造形する分のみ使用するので、材料代が同等になり、ワーク特性(重量・強度・耐食性)は向上するケースもあります。

従来工法とは全く違う『積層という製造方法』の仕組みを理解した上で、様々な材料を選択する事ができます。

写真提供:日本積層造形株式会社

また上記写真のように、造形の途中で他の金属に変えて造形する事もできます。溶接せずに造形できるので写真のような一体の成形が可能となります。

まとめ

ご紹介してきたとおり、金属3Dプリンターは、金属粉末を積層させながら造形するという画期的な技術で、従来工法とは全く違う概念での製造方法となります。

金属3Dプリンターで造形するのであれば、サプライヤーとよく使いどころを見極めたうえでプロジェクト進行する事が大切です。保有している金属3Dプリンターの種類やエンジニアの技量や経験によっても、造形可能な鋼種が限られたり、品質に大きな差が生じるケースも稀ではありません。

金属3Dプリンターは今後も更なる技術開発が進むでしょう。今以上にできる事が増え、形状の再現精度も向上し、価格も下がる事が予想されます。

樹脂の3Dプリンターのように一般家庭にも普及し始めるのも、近い将来あり得る話です。

今検討中のプロジェクトで、従来の切削加工ではなかなか造形が難しいプロダクトも、ぜひこの金属3Dプリンターでトライしてみてはいかがでしょうか。

記事執筆協力:日本積層造形株式会社様

> 金属3Dプリンター/積層造形(Additive Manufacturing)とは