シボ加工とは何か? プラスチック製品の意匠性や機能性を向上させるシボ加工について詳しく解説

射出成形

普段の生活ではあまり耳にする事はない「シボ」というキーワード。実は皆様の身の回りのプラスチック製品にも多く使われているんです。

本記事では、主にプラスチック製品開発における「シボ加工」について学んで詳しく解説いたします。

シボ加工とは

シボ加工とは、金属の表面に模様を付ける加工のことを指します。具体的には、金属に薬品をかけて溶融(腐食)させることで、金属の表面に微細な加工を施し模様にするのです。

ここで疑問に感じる方もいらっしゃるかと思いますが、金属を加工することが、何故プラスチック製品に関係するのでしょう?

その答えは、大量生産を行うプラスチック製品では、金型を使って生産を行います。その金型にシボ加工を施すことで、そのシボ模様がプラスチック製品に転写されるからなのです。射出成形という成形工法では、手のひらサイズ程度の小さな製品であっても、何十トンもの圧力をかけて成形するため、金型表面の微細な模様も綺麗に転写できるのです。

※写真は金型に施されたシボ加工の写真

言葉の由来は、皮革製品のシワ模様のことを「皺(しぼ)」と呼び、繊維業界ではちりめんを絞ってシワを付ける加工のことを「シボ付け」と呼んでいたところから派生したそうです。

シボが使われる箇所としては主に、自動車の内外装、家電、電子機器、住宅設備、雑貨などが挙げられます。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

こちらの記事は動画でもご覧いただけます。

シボ加工の種類

シボ加工は様々な種類があります。

「皮シボ」「梨地」「木目」「岩目」「砂目」「幾何学模様」などがあり、意匠面(外観)の品質向上や機能向上を目的にシボ加工を施します。

今回は代表的な「皮シボ」と「梨地」のシボの写真を下記に紹介します。

皮革のような模様のことを「皮シボ」と言います。

ざらざらした模様で果物の梨に似ていることから「梨地(なしじ)」と言います。

同じシボの種類でも、シボの深さや成形する樹脂材料によっても与える印象は異なります。

自動車や家電製品のプラスチック部品を注意深く見てもらうと、上記写真のような模様が入っている事が分かると思います。身の回りのプラスチック製品をよく観察されてみてはいかがでしょうか。

[関連記事]

> 身の回りのプラスチック製品で使われる樹脂素材の種類を紹介

シボ加工を行うメリット

意匠(外観)品質の向上

シボ加工をしないプラスチック製品は、無機質で安っぽい印象を与えてしまいます。そこでシボ加工を施すことで製品の意匠面に表情を与え、印象を良くする効果があります。

ほかにも、プラスチック製品は傷つきやすいため、シボ加工をする事でキズを目立ちにくくする効果もあります。そのため、長く使用するような製品には、シボ加工を施すのがおススメですよ。

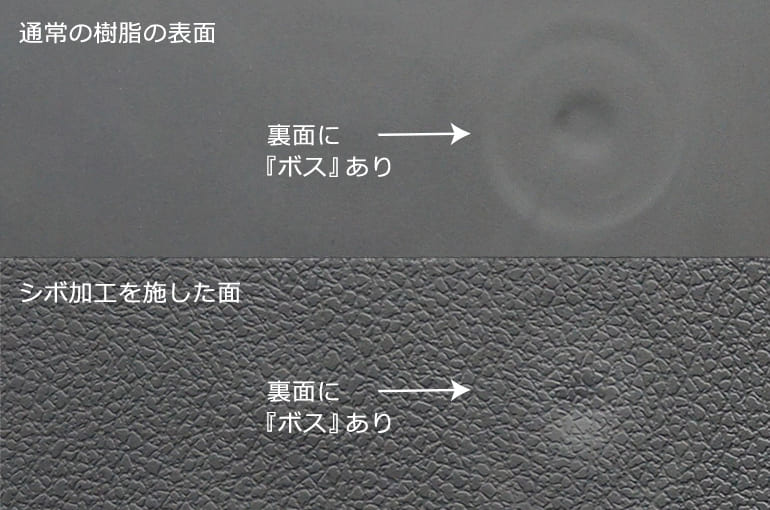

また、射出成形によるプラスチック成形の過程で、「ヒケ」や「ウェルドライン」など外観品質を下げるような現象、いわゆる「成形不良」は度々発生しますが、シボ加工を施すことでこれを目立ちにくくする効果もあります。

射出成形ラボサイトで、シボ加工により、ヒケを目立たなくさせる事例を解説しています

> 射出成形で発生した成形不良『ヒケ』の発生原因と対策を学ぶ

機能の向上

シボ加工には滑り止めの効果もございます。

ツルツルとした表面では摩擦抵抗が少なく滑りやすいですが、シボ加工を施すことで微細な凹凸が製品表面に付き、摩擦抵抗を上げ、手になじむようになります。

射出成形における「キャビトラレ」(離型不良)でも効果を発揮する場合があります。

通常シボ加工は、キャビ側(意匠面側)にシボを入れますが、コア側の一部にシボを入れることで(裏シボ)、コア側の離型抵抗を上げ、キャビトラレを解消する効果も期待できます。

射出成形ラボサイトでキャビトラレを解消した事例を見る

> 適切なシボ加工で筐体の意匠面の美しさをキープ -スポットクーラーの筐体-

納期短縮

プラスチック成形後に模様を付けたり塗装を行うと、当然ながら作業工数は増えます。

その点、前もって金型にシボ加工を施せば、成形された製品がそのまま完成品となるため、工数が削減できます。

また、機械加工にて金型に細かい模様を施すより、シボ加工をしたほうが圧倒的に納期の短縮が可能です。(金型に施したシボ加工は生産を続ける中で摩耗するので、一定期間でメンテナンスも必要となります)

環境への配慮

意匠性を向上させる為に塗装やメッキを施すプラスチック製品がありますが、塗装やメッキは有機溶剤を使用するため、環境にはあまり良くありません。

その点、シボ加工は金型に加工を施すので、成形後に有機溶剤を使用せず環境にも良いと言えます。

シボ加工の工程

シボはいくつかの工程をかけて加工を行います。そのほとんどが人の手作業で行わる為、職人の技術や経験が大きく関わります。

おおよそシボ作業には2~3週間ほど必要となりますので、シボ加工の必要な金型は、その分納期がかかると認識しておきましょう。

①金型の洗浄

次工程で行うマスキングや耐酸インクが付くように、まずは金型を綺麗に洗浄します。

②マスキング

薬液の水槽に金型を沈めて腐食させることでシボ(模様)を付けるため、シボを付ける部分以外は、マスキングテープやマスキング液を綺麗に付ける必要があります。

簡単そうに思える作業ですが、複雑な3次元形状にマスキングを施す作業は職人の腕が必要です。マスキングがうまく出来ていないと余分な箇所まで腐食させてしまい、金型の精度に関わります。

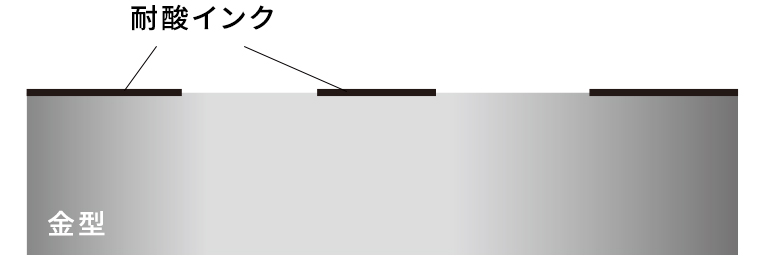

③模様付け

シボ面(マスキングのない部分)に指定の模様を耐酸インクで付けていきます。

間接法と呼ばれる模様付けの方法が主流で、専用のプリンターで転写紙に耐酸インクを印字し、その転写紙をシボ面にこすり付けることで、シボ面に耐酸インクが残ります。

耐酸インクの付いたところは薬液に付けても腐食しない為、これによって様々な模様を表現する事ができます。

この工程も全て人の手作業で行う為、複雑な形状や大きな金型、幾何学模様などの規則正しい柄では、非常に時間のかかる作業となります。

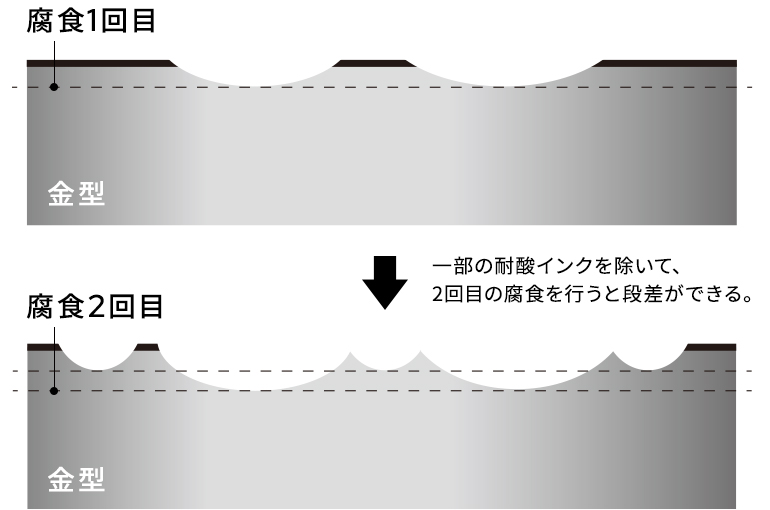

④腐食

ここからがようやく、薬液の水槽に金型を入れて腐食させる作業です。1度の作業で数μm~数百μmの深さまで腐食させることができ、薬液に漬ける時間で深さを調節します。

しかし、薬液に漬けている状態ではどのぐらい腐食が進んだか分からないので、各シボ加工メーカーの技術や知見によって薬液に漬ける長さを調整し、薬液から出して金型を洗浄し、シボの深さを検査して確認を行う必要があります。

深さが足りない場合は、再度追加で腐食を行いますし、1度の腐食では全体的に同じ深さで腐食が進むため、複雑な模様にするには②~④の工程を繰り返し行う必要があります。

⑤仕上げ

腐食=金型を錆びさせる事です。当然錆びた状態の金型では成形できないので、仕上げで錆を綺麗に落とす必要があります。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

シボ加工の依頼

これまで説明した通り、シボ加工は金型に施す加工ですが、その専門性の高さから、これは専門のシボ加工メーカーが行います。

シボ加工は金属を薬液によって腐食させることによって模様を付けますが、前述の工程でも解説した通り、専門の職人の技術が必要となります。ご依頼の際には、金型メーカーに「シボ品番の情報」や「参考製品」をお渡し頂ければ、金型メーカーとシボ加工メーカーが連携して加工を行います。

また独自の模様(柄)を開発する事も可能です。データをお渡し頂ければ、その模様でシボ加工を行うことが可能となります。

弊社 ㈱関東製作所は金型製作事業からスタートしたメーカーです。シボ加工を施した製品の実績も多数あり、設計・金型・量産を一貫して対応が可能です。製品開発のお困りごとがあれば是非ご相談下さい。

> 樹脂めっきの加工方法や不良対策を知る 高精度が要求される『樹脂めっき』対応の金型製作方法