射出成形で採用する「ゲート」の種類。最適な樹脂の充填方式をセレクトし、高品質な製品を生み出す

射出成形

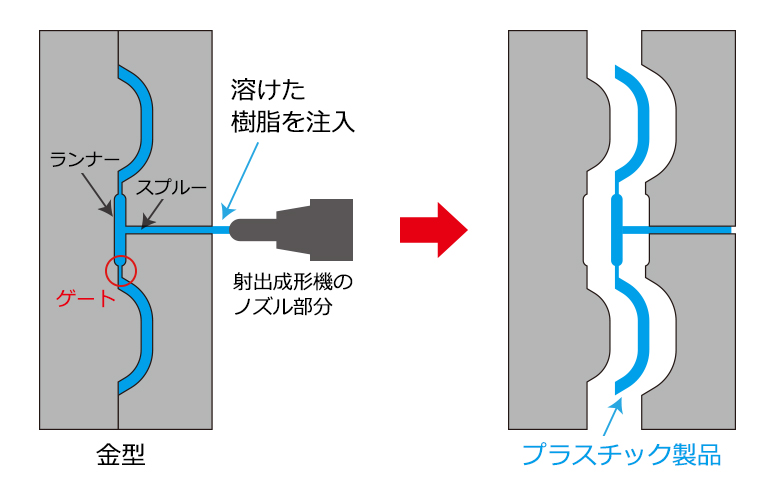

射出成形におけるゲートとは、金型内の製品部に樹脂を充填していく際の「入り口」のことを指します。金型設計において適切なゲートを組み込むことは、後の成形の際に、材料が適切に流れ込み、均一な充填を実現させるためにとても重要な工程です。

本記事では、射出成形における様々なゲートの種類とその機能、使い分けをご説明いたします。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

こちらの記事は動画でもご覧いただけます。

目次

ダイレクトゲート

製品表面(固定側)に直接ゲートを設ける方式です。様々なゲート方式が存在する中で、最も単純なゲートと言えます。

メリットとしては、直に製品に充填できゲート径も大きくできるので、製品内に樹脂をまわし易く、ウェルドラインなどの不具合は比較的抑えられるのが長所です。またランナーを必要としないため、樹脂の節約にもつながります。ただ、大きなゲート痕が発生してしまうため、外観の美しさを必要とする製品などには適していません。

また、ゲートを設置する際に「ランナーの形式」をどうするかも重要な仕様決定の一つです。

ランナーには「コールドランナー形式」と「ホットランナー形式」が存在し、どちらを採用するかで金型費用や成形のサイクルタイムを大きく左右します。

本記事の最後の方「コールドランナー・ホットランナーとは」の項目にてその違いを説明していますので、併せてお読みください。

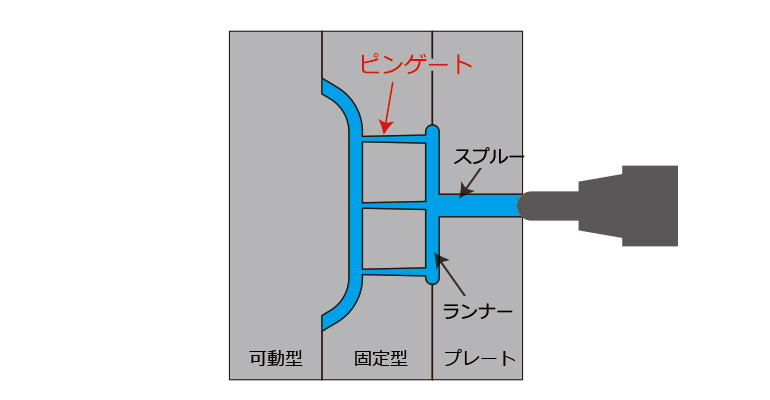

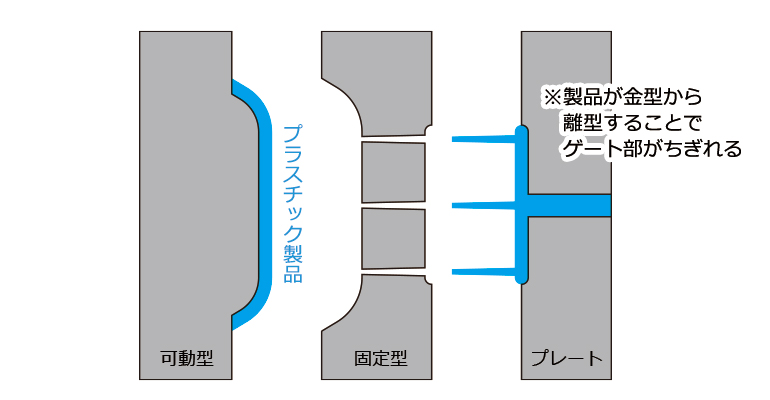

ピンゲート

ダイレクトゲートと同じく製品表面に直接ゲートを設ける方法です。しかしゲート口が多数あり、使い分けとしては、例えば製品面の広い製品に対して全体に均一に樹脂をまわすために用いられる方式です。

金型の可動型と固定型とは別に、ランナーが通るためのプレートを固定型とノズルの間に設け(スリープレート)、型が開くと同時に、製品からゲートが自動でちぎれる仕組みとなっています。そうすることで、サイクルタイムの向上という大きなメリットを享受できるでしょう。

一般的なコールドランナー形式と比較すると、構造が複雑なため金型の製作コストが高くなる傾向にあります。またランナーの樹脂量も多くなることもコスト増の要因でしょう。

前述のとおり、型開き時に製品からゲート部がちぎれるようにするため、ゲート径を大きくすることが出来ません。それにより充填時に十分な圧力が伝わらず、「ショートショット」や「ヒケ」といった成形不良を起こす可能性があり、特に流動性の低い樹脂素材や表面にヒケを残したくない製品には適さないでしょう。

ダイレクトゲート程の大きさではありませんが、ゲート部分にはゲート痕が残るため、ピンゲート方式も意匠面や外観に影響する箇所への使用には適していません。

また、ショートショットやヒケなどの様々な射出成形における成形不良を、下記リンク先の「射出成形ラボ」にてまとめております。ぜひご覧いただき、各成形不良の発生原因やその対策法を学んでください。

> 射出成形ラボサイトで成形不良対策を学ぶ

射出成形における代表的な『不具合』をまとめて学べます。反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド・ヒケ …etc

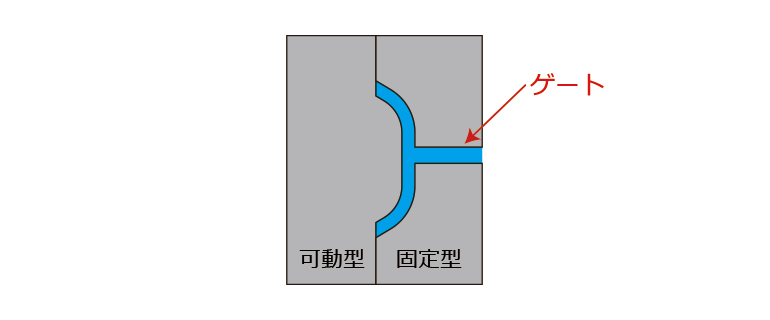

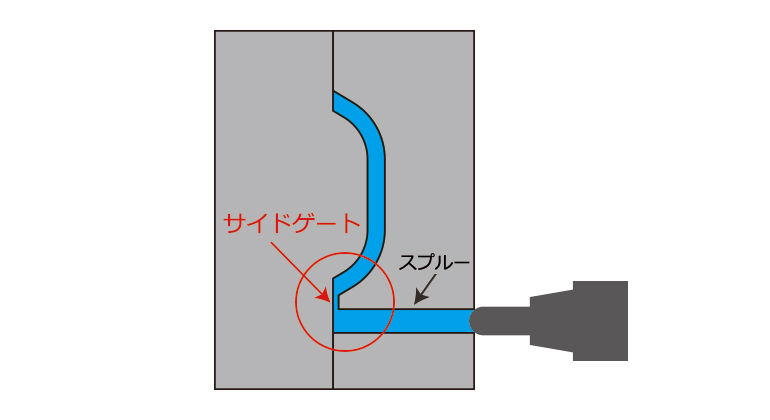

サイドゲート

製品の側面にゲートを設ける方法です。ランナーを均等に分岐させることで製品の多数個取りを行う際によく用いられる方式です。しかしコールドランナー形式のため、成形後にはゲートをカットする手間は発生してしまいます。

比較的低コストで設けることが出来ることに加え、充填時の圧力もダイレクトゲートの次にかかりやすく、樹脂の回しやすさとしては良好でしょう。また、製品のサイドにゲート口を設けるので、ダイレクトやピンゲートとは違い、意匠面を避けた箇所にゲート痕を配置しやすいです。そのような利点も多く、弊社内でも最も頻度高く用いられています。

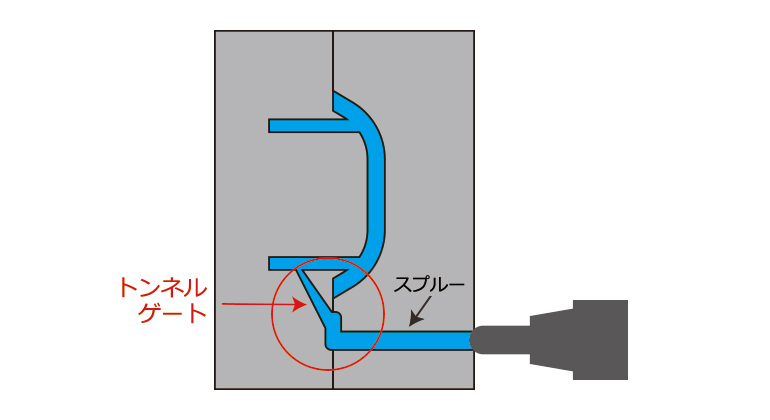

トンネルゲート(サブマリンゲート)

ゲート先端部を型内に潜り込ませ、製品の「下部側面」にゲートを設ける方法です。サイドゲートより、さらに意匠面を避けてゲート痕を配置できるのが利点でしょう。

コールドランナー形式ではありますが、製品の突き出しと同時にゲート先端部がちぎれる仕組みとなっているため、ゲートカットの必要が無く、成形サイクルタイムは短くできます。

前述のとおり、ゲートを設ける箇所は可動型内部の製品側面となっているため、製品外観への影響は少ないです。ただし、ゲート径が小さく充填時の圧力損失が大きいため、こちらもショートショットする可能性は否めません。

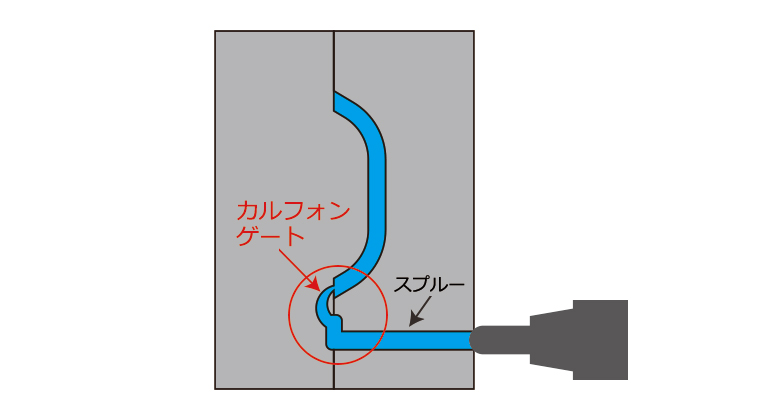

カルフォンゲート(バナナゲート)

U字の管形状のランナーを型内に潜り込ませ、製品裏側(可動側)にゲートを設ける方法です。基本的な構造はトンネルゲートと似通っており、下図の通り、トンネルゲートよりもさらにゲート痕を隠したい場合に用いられます。

こちらも、突き出しと同時にゲート先端部がちぎれる仕組みになっています。

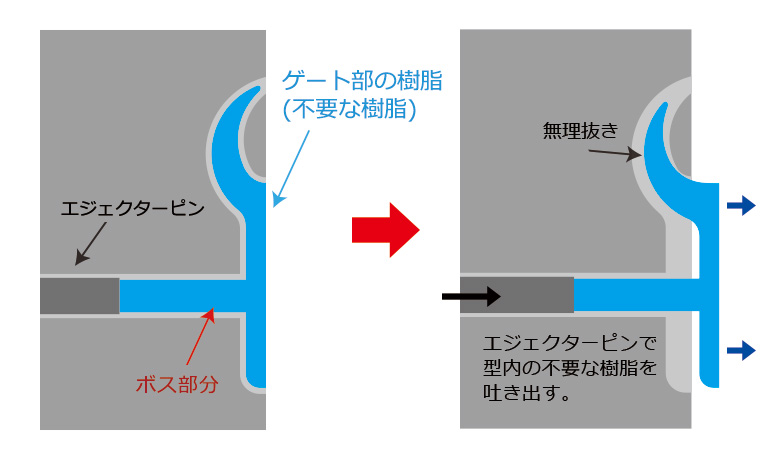

また、これらの型内に潜り込むタイプのゲートは、エジェクターピン(突き出しピン)で製品を離型させる際に、型内にゲート部の樹脂が残る等の不良を防ぐため、ランナーを保持するボスを設ける必要があります。

基本的にはゲートが抜け切るまで保持させるために、このボスはゲート部分より長くしなければなりません。そしてそのボス形状部の底面にもエジェクターピンを配置し押し出すことで、ボスが付いたランナー部の不要な樹脂を、金型から離型させる仕組みです。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

その他ゲート

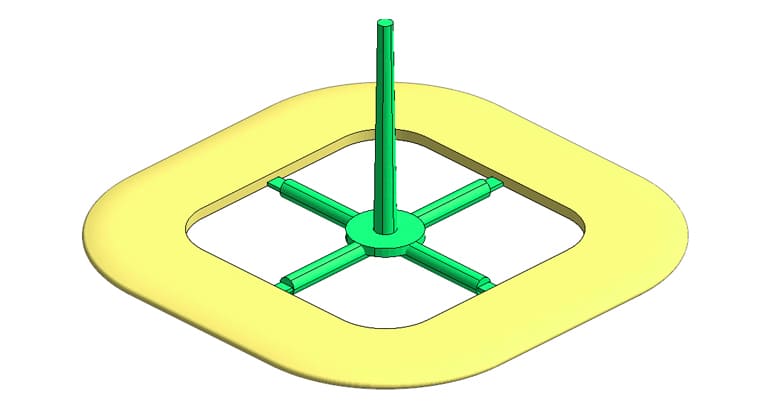

多点コールドランナー – ドーナツ形状

大きな製品の場合、ゲート1点では樹脂を充填しきれない場合は多々あります。その場合樹脂をランナーで分岐させ、様々な位置から樹脂を充填する必要が出てきます。

基本的にコールドランナーで多点ゲートが用いられるのは、下図のような内側が空いているドーナツ形状の製品です。スプルーを介して製品の内側の範囲に樹脂を落とすことで、偏りなく樹脂が分岐し、全体的に均等な充填を行うことができます。

コールドランナーとホットランナーの説明に関しては、次の項目「コールドランナー・ホットランナーとは」にて記載があります。併せてお読みください。

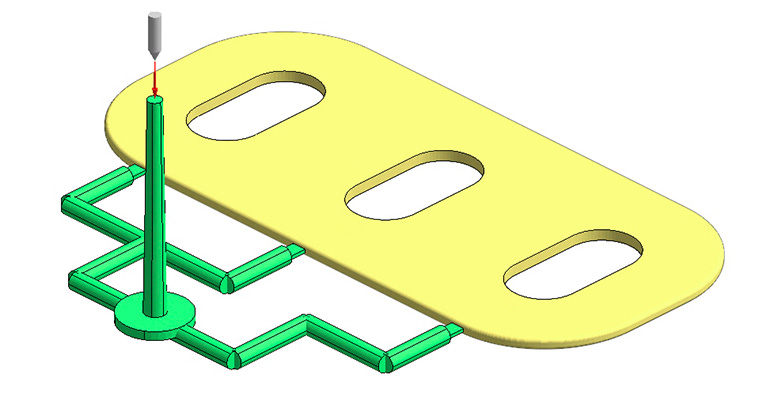

多点コールドランナー – 一般形状

ただし、一般的な内側が空いていない製品は外側にゲートを設ける必要があります。しかし各ゲートから同時に樹脂を充填させるにはランナー長が等長になるよう回り込ませる必要があるため、余分な樹脂が多くなるというデメリットがあります。

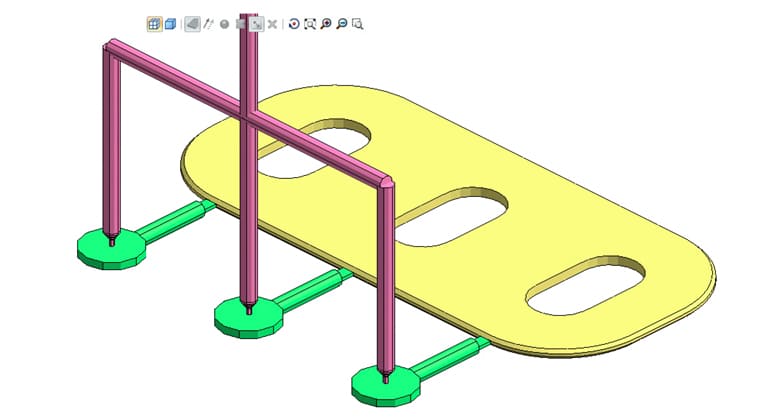

多点ホットサイドゲート

そのため、こういった場合はゲートを配置したい箇所付近に、ホットランナーでダイレクトゲートを落とし、そこからサイドゲートやトンネルゲート、カルフォンゲートを伸ばす方法もあります。

この際、ホットランナーは「バルブゲート」を用いることで、各ゲートの充填開始のタイミングを細かく調整します。それにより、成形不良の「ウェルドライン」発生位置を自在に移動させることで、製品の意匠面の仕上がりを高品質に保つことにも繋がります。

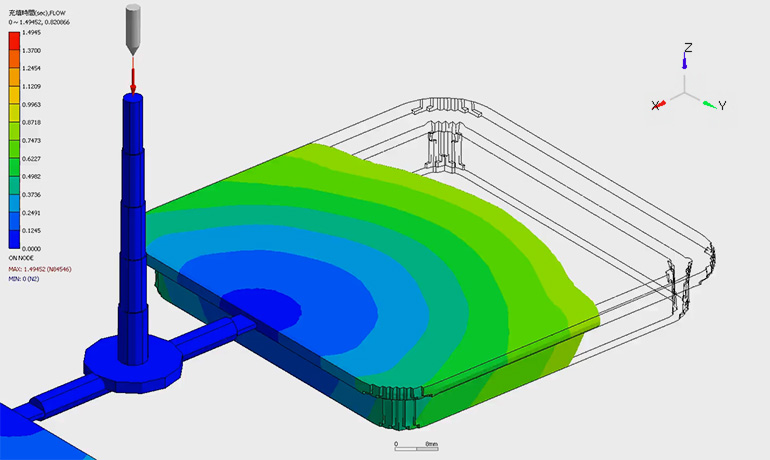

尚、弊社(株)関東製作所は、金型製作過程においては必ず流動解析で樹脂の充填具合をシミュレーションした上で進めております。後の金型の改修や修正を極力低減するための、とても重要な工程です。

[関連記事]

> CAE解析における流動解析とは?プラスチック製品開発現場での有用性を詳しく学ぶ

[運営会社:株式会社 関東製作所]

> モノづくりの“未来”を創る|プラスチック製品開発のベストパートナー【(株)関東製作所】

コールドランナー・ホットランナーとは

ここでは改めて、コールドランナーとホットランナーの違いをご説明します。

ゲートを設置する際に、「ランナー」の形式は重要となってきます。ノズルからスプルーを介して直に樹脂を充填するランナーを「コールドランナー形式」と言い、ゲート直前まで樹脂の溶融温度を保ったまま充填するランナーを「ホットランナー形式」と言います。

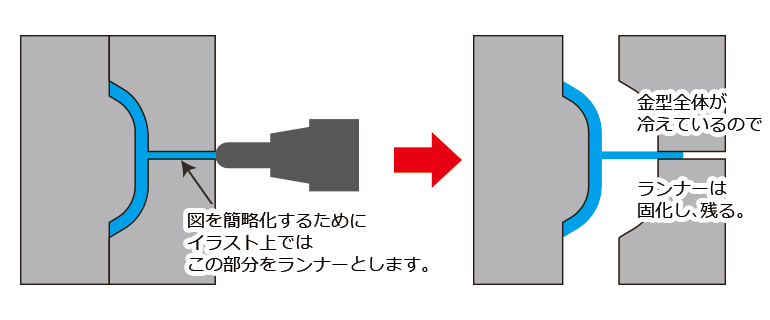

※そもそもランナーとは、1つの金型で製品を複数個取りする際に、全ての成形品に樹脂を流すための通路のことです。

コールドランナー

通常、ランナー内の樹脂は金型と同時に冷やされ、成形品と一緒に取り出されます。このような仕組みのことをコールドランナーといいます。

コールドランナーでは廃棄ランナーが出てしまいますが、ホットランナーとは違い、金型に追加で設備を加える必要はありません。

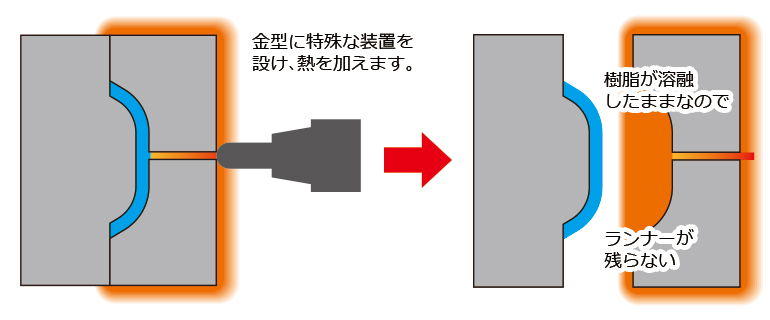

ホットランナー

対してホットランナーとはランナー内の樹脂を温め、冷やされ固化された成形品のみを取り出す仕組みです。そのため廃棄ランナーが出ないというメリットがありますが、金型に特殊な設備を設けるため、金型代やメンテナンス費用が高くなります。

長期的に見れば無駄な樹脂を浪費しなくて済む点でコスト削減に繋げられるので、条件次第で適切なランナーのセレクトを心掛けましょう。

コールドランナーとホットランナーに関しては、「射出成形の基礎」を網羅した下記のページにも掲載しております。併せてお読みください。

> 射出成形の基礎からコスト・納期対策への専門知識まで 射出成形をトータルに学ぶ

最高品質の射出成形品を生み出すために

以上のように、射出成形には多くのゲート方式が存在し、金型の設計段階で適切なゲート方式を選ばなければ、思わぬ問題が発生する可能性があります。また、千差万別ある様々なプラスチック製品を高品質に生み出すために、このような多種多様なゲート方式が用意されているとも言えそうです。

これほど複雑化された射出成形プロジェクトを成功に導くために、製品メーカー様にとって、射出成形の専門知識と金型の特性に精通したパートナーが不可欠です。弊社(株)関東製作所は、成形と金型の両方に豊富な経験を持つ珍しい企業だと自負しております。

弊社は、射出成形の現場に金型製造のエキスパートを配置し、さらに製品設計から一貫してプロジェクトをサポートできます。ぜひお気軽にご相談ください。私たちはお手伝いできることを楽しみにしています。

[関連記事]

> PL(パーティングライン)は金型設計において最も重要な要素! 最適なPL設定ポイントを解説

> 射出成形の基礎からコスト・納期対策への専門知識まで 射出成形をトータルに学ぶ

> 射出成形金型においての『アンダーカット』の基礎を学ぶ 金型から製品を離型する仕組みとは?