5軸加工機の基本メリットを解説 工程短縮・コスト削減・高精度加工など、高額設備なりの魅力とは?

金属・部品加工

従来、5軸加工機は非常に高価であり、また機械を動かすプログラム作成も困難であるため、一品一様の生産には不向きで、繰返し量産の見込める特殊形状ワークでしか出番がないと思われていました。

しかし現在では、一品一様の代表例である金型製造や部品加工の分野でも、3軸加工機と比較してたくさんのメリットがあることが実証されています。

ここではその両分野の視点で発揮できる5つのメリットを2回にわけてご紹介させて頂きます。

目次

5軸加工機 4つのメリット

【メリット1】 工程短縮と安定した加工品質 -段取り替えの削減-

金型製造・部品加工では、傾いた面の加工や多方向から交わる穴の加工など、1ワークに対し、様々な軸からの加工が必要です。

それらは3軸加工機でも可能ですが、完成までに治具を複数個必要として、加工面毎に作業者がワークをセット(段取り替え)します。

段取り替えの都度、精度出しと加工後の測定・検査データの作成が必要で、一連の作業に、非常に手間がかかります。

その点5軸加工機では、1回の段取りでほぼ全てを加工できます。

工程が短縮され、段取り工数が削減できることで加工コストが削減されます。

また段取り作業を複数回行うことで生じる僅かな誤差や、作業者のカン・コツに頼った段取りも無くなり、加工精度を向上し、安定した加工品質を得ることが可能になります。

【メリット2】 コスト削減の実現 -多数の治具・特殊治具が不要に-

複数の部品を1部品に統合できないか?ここに穴をあければもっと軽量化できないか?などなど、部品加工の世界では、コストダウン・機能性向上を目的としてどんどん要求される製品形状が複雑化し、多面方加工が必要になっています。

3軸加工機で多面加工を実施する場合、完成までに複数個の治具を必要とします。特に部品加工の世界では、1部品のためだけに、さらには1回の加工のためだけに、特殊治具を作成することもあります。

これらの治具は全て加工品の単価に上乗せされるわけです。

5軸加工機はワークを固定する標準治具のみで、それ以外の特殊な物は必要ありません。3軸加工機で必要であった特殊治具は必要なくなります。

これによりコスト削減できます。

また、治具精度は加工精度へ大きな影響を与えます。

多数治具を使用する、特殊治具を使用することは、それら治具自体の不具合などによって加工精度の狂いなどを発生させます。

治具数を減らし、特殊治具を排除することで、安定した加工品質を得ることが出来ます。

【メリット3】 加工速度を落とさない高精度加工 -特殊工具が不要に-

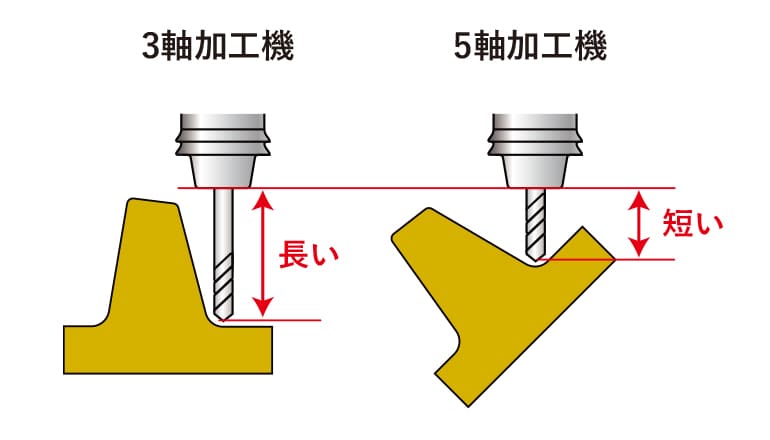

形状が深いもの、いわゆる深物加工に5軸加工機は威力を発揮します。3軸加工機で深物加工をする際には、長い刃具やチャックホルダーが必要でした。

刃具は加工時の摩擦力・抵抗力でしなります。刃具は長くなればなるほどそのしなり量は増加するため、品質や精度維持のために加工速度を遅くしなければいけませんでした。

例えばR1.5のボールエンドミルの場合、刃具の全長30㎜と、全長50㎜の最適加工速度(同等の加工品質・精度を確保する速度)を比較すると、20%スピードが違います。

もちろん50㎜の方が遅いのです。

50㎜の刃具の方が金額は高いのに、加工時間が長い。これらは加工コスト、工期の圧迫などに影響します。

5軸加工機は、ワークもしくは機械ヘッドを傾けることで、深物加工であってもより短い刃具を使用することが可能になります。

グリルラジーエタやヘッドランプのような深物の金型製造や、ファンヒータケースのような深物の部品加工において非常に有効で、加工速度を落とさずに、精度を向上し、安定した品質を得ることが出来ます。

【メリット4】 5軸加工機の応用範囲の広さ -放電加工の削減-

たとえ3軸加工機で長い刃具で加工速度をダウンしても、刃具の径としなり量、市販している刃具全長などから、可能な切削加工深さには限界があります。

そこで切削で加工できない形状加工に使用される加工機の代表は型彫り放電です。

型彫り放電加工機は、特徴である形状作成の自由度から、金型製造でかつては大きな役割を果たした時代がありました。

しかしその一方、放電加工は切削に比べて加工時間が非常に長いこと、形状を作成するための電極を別工程で作成しなければいけないこと、加工面に引張の残留応力が生じることなどデメリットは多数あります。

5軸加工機は、ワークもしくは機械ヘッドを傾けることで、従来切削加工では不可能であった深さまで到達することが可能になります。

その結果、放電加工に頼ることが少なくなり、加工コストの削減と工期の短縮が可能になります。

金型製造では、5軸加工機を使用した場合、3軸加工機と比べて約20~30%の放電加工の使用が削減されると見込まれています。

> 5軸加工機を使用する最大メリットとは? 効果を最大限に引き出す活用法を詳しく解説

部品加工とVE提案

先日、お客様から引き合いを頂いた案件では、ただ単純に「頂いた図面に対して見積、工期を回答する」のではなく、「VE・VAがあれば提案して付け加えてほしい」と指示がありました。

部品加工のVE・VA提案は、素材などの調達力、多種多様の設備保有力、並びにそれらへの精通度がないと効果的な提案ができません。

関東グループは、長年の金型製造で培った加工力、調達力に加えて、大型マシニングセンタ、ガンドリル、旋盤、型彫り放電加工機、ワイヤーカット放電加工機など多種の工作機械を所有しております。

また最新の5軸加工機を2021年2月、株式会社関東製作所 岐阜工場に導入し、一層の技術向上に努めております。

私達はこれら“力”を背景に、ただ単純な“加工屋”ではなく、お客様に最適なご提案と共にベストな価格で部品をご提供することを使命とし、活動しております。

> 5軸加工機とは? 種類・メリット・活用方法など、金型製造・部品加工の視点から解説!

> 5軸加工機の構造別3種を紹介 「回転傾斜テーブル型」「傾斜ヘッド回転テーブル型」「回転傾斜ヘッド型」