射出成形金型においての『アンダーカット』の基礎を学ぶ 金型から製品を離型する仕組みとは?

射出成形

プラスチック製品、金型を製作する過程でよく『アンダーカット』という言葉が登場します。

「アンダー…?下…?」「カット…?切る…?」「下に切れる………?」など、その言葉だけではどんな状態を表す言葉なのか、イメージしにくいですよね。

本記事では、このアンダーカットという状態の説明と、それが金型にとってどんな影響を及ぼすものなのかを、初心者の方にも分かりやすくイラストを用いながら解説いたします。ぜひ記事最後までお付き合いいただければ幸いです。

目次

金型のアンダーカットとは?

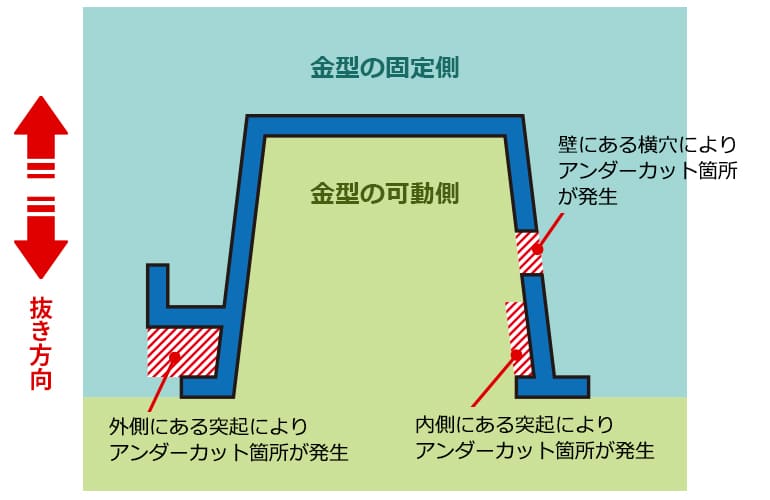

アンダーカットとは、プラスチックの成形品を金型から取り出す際、金型の開閉方向には離型出来ない形状部分のことを言います。その形状部があるために、そのままでは成形品の取出しが出来ないので、金型に改めて特殊な機構などを織り込む必要が出てきます。

よく、製品を上から見て影になる部分がアンダーだと一般的には言います。

例えば、製品の壁にある横穴や、製品の外壁や内壁から突き出している突起物など、どれも『アンダーカット』だと言えます。

例えば、上記写真の赤丸部分がアンダーカットとなります。

断面のイラストで説明すると以下のような状態です。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

こちらの記事は動画でもご覧いただけます。

射出成形金型による『成形後の離型の仕組み』をおさらい

ここでは改めて、プラスチックの成形品が金型から離型をする際の仕組みを解説します。

射出金型の機構では、大前提として「可動側から押し出して製品を取りだす」事が基本となります。

可動側から製品を押し出すためには、製品が可動側にくっついて金型が開かなくてはなりません。製品が可動側にくっついて型開きするためには、製品が固定側からスムーズに離型しなければなりませんね。

動きの順番としては、型開き動作の中で

- 固定側からの離型

- 可動側にくっついて型開きが完了

- 最後に可動側の押し出し機構(押し出しピン)により製品が押し出され、離型が完了

という順番になります。

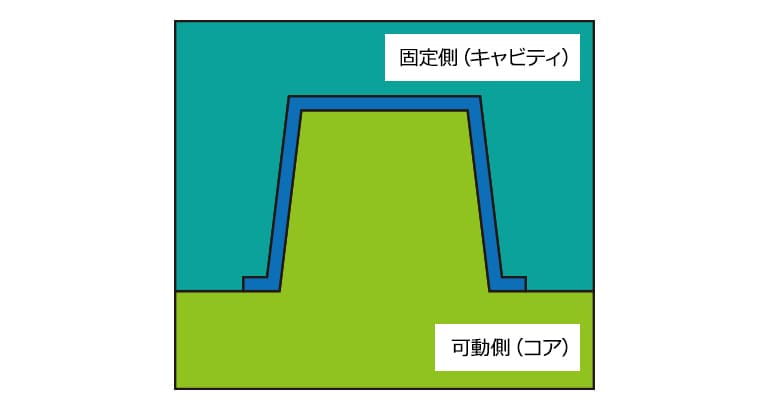

以下は金型の基本的な構造の断面になります。上部が固定側(キャビティ)、下部が可動側(コア)とされています。

離形の過程で重要なのが、“型開き初動での固定側からの離型”です。

スムーズに離型出来ない場合、様々なトラブル、製品不良に繋がります。固定側から製品が離型できない場合、可動側の押し出し機構が使用できず、自動での製品取出しが出来なくなります。(『固定トラレ』と呼んだりします。)

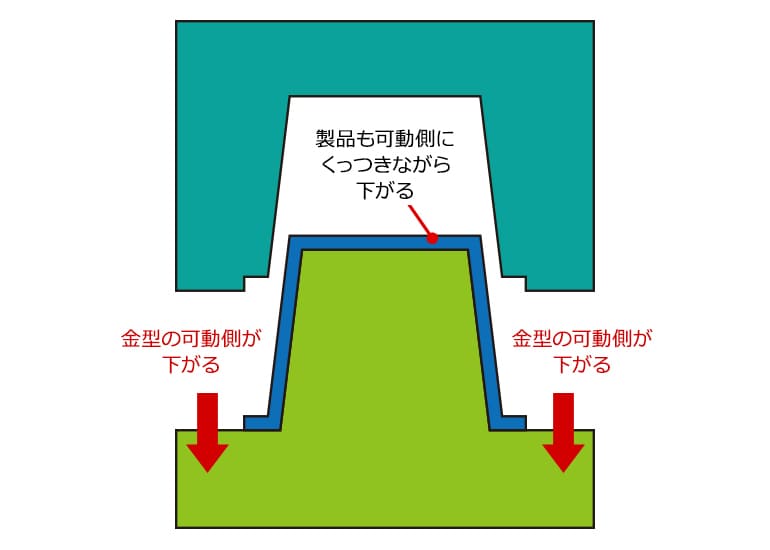

下の図は、①型開き初動で固定側からスムーズに離型し、②可動側に製品がくっついて型開きを完了 となった状態です。

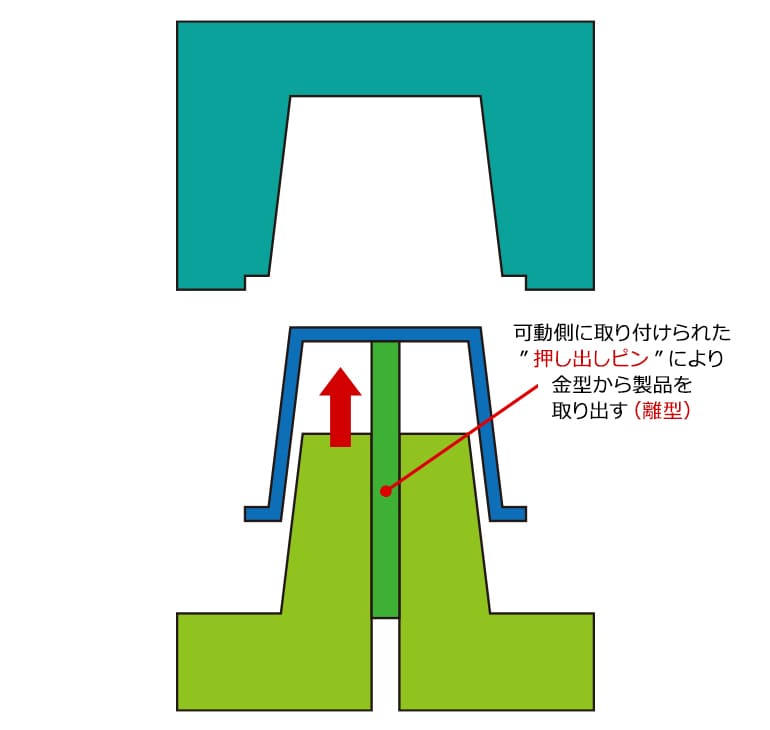

そして下図は、③可動側の押し出し機構(押し出しピン)により、製品が押し出されて離型完了となります。

アンダー形状が無い場合、成形後は以上のような流れで製品を取り出すことが出来ます。

アンダーカットがある製品の離型時の不具合解説

製品にアンダーカットがある場合、様々な不具合が発生します。

具体的な不具合事例としては、“白化”、“スレ”、“変形”、“製品欠け(欠肉)”、“トラレ”、“離型不良”、“製品取出し不可”などが発生します。

> 成形不良の事例や対策を学ぶ

射出成形における代表的な『不具合』をまとめて学べます。反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド・ヒケ …etc

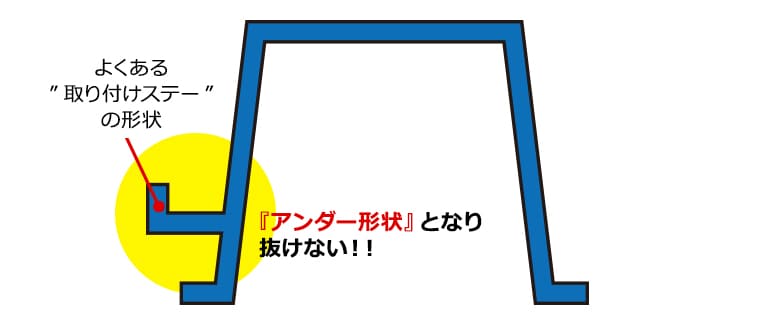

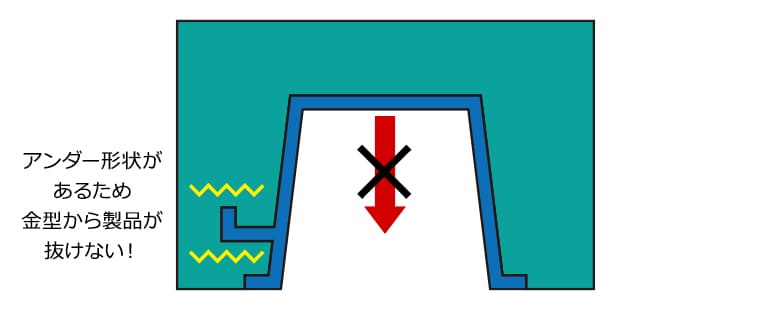

弊社で取り扱う製品によくあるアンダー形状は、断面で表現すると以下のような形状が多いです。製品を上から見た場合、影になる部分ですね。

影になる部分はアンダーカット対策をして、離型が可能になるような機構を金型設計に織り込む必要があります。

対策をしなかった場合、以下のように金型から製品は抜けません。

もし、この状態で製品を無理に抜こうとすると、取り付けステー部はもげて、型内に残ってしまいます。もげたステー部は取り出すことが出来ません。

[関連記事]

> 金型設計でアンダーカット形状を無くすテクニックを紹介 金型費用のコストダウンを目指す!

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

アンダーカットの対策!金型にスライド機構を織り込む

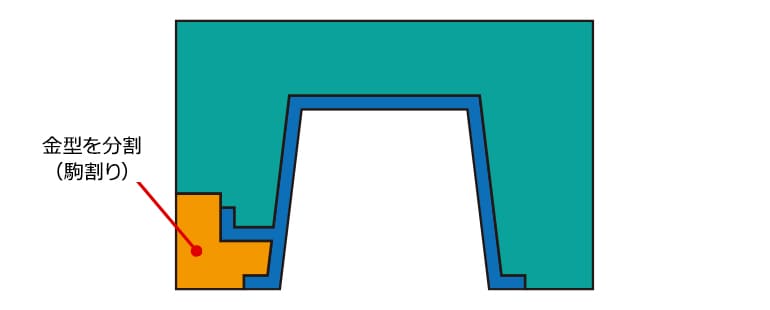

そこで!アンダーカット対策として、一般的には金型にスライド機構を設定します。

アンダー形状部を金型分割し、金型の型開き方向ではアンダーとなってしまう形状部を、型抜き方向とは違う方向に摺動(スライド)させて、アンダーを解消させます。

上図のように、まずはアンダー形状部を金型分割します。

分割する事により空間を作ることが出来、金型が抜けるためのスペースが生まれました。

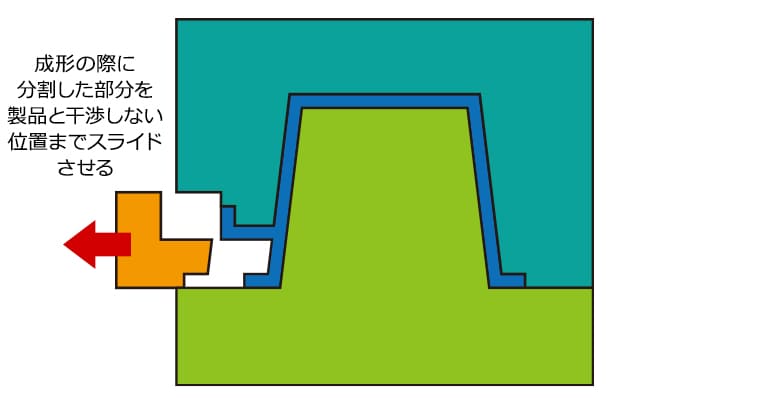

次に、製品が抜ける時にスライドと干渉しないところまでバックするよう、スライドのストロークを設定します。

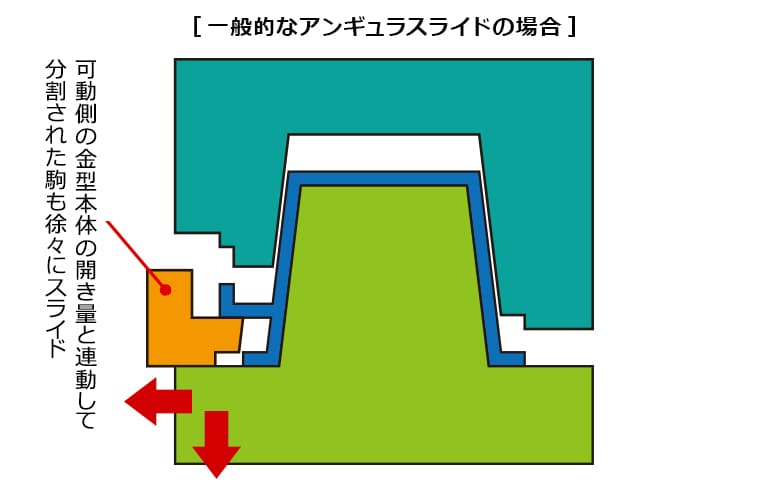

上図は『アンギュラピン』という特殊な機構を加えることで、スライド時に金型が開閉する動きと連動して、分割された駒が横にスライドしている図です。

※アンギュラピンに関しては、別の記事で詳しくご説明することを計画中です。

上図では細かいところまで表現できていませんが、動きの順番としましては、

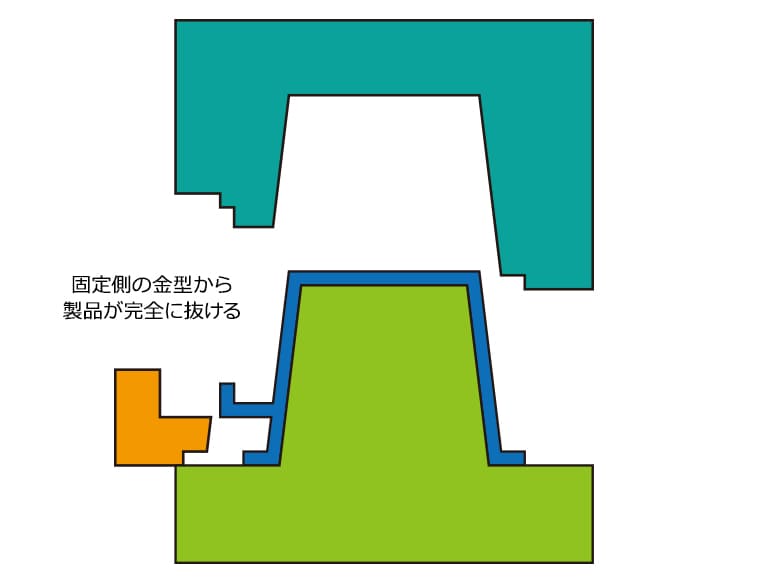

①型開き初動で固定側から離型、同時にスライドも連動して徐々にバック

②製品は可動側にくっついて型開きし、可動側に組み付いたスライドは、型開き完了までに製品と干渉しないところまでバック

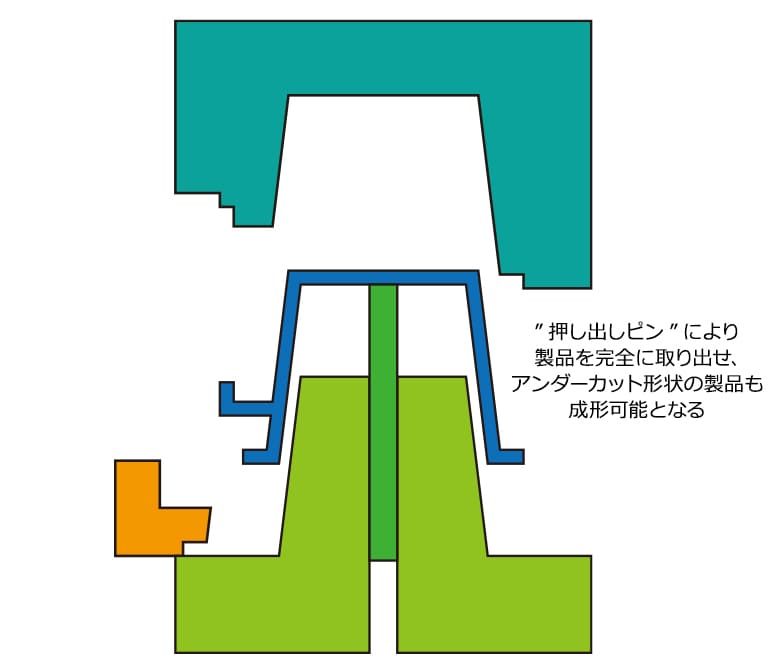

そして型抜き時の干渉物もない状態になり、可動側の押し出し機構(押し出しピン)により製品が押し出され、これでアンダーカットのある製品も無事に離型させることができますね。

このように、アンダーカットを解消するために、一般的には金型内にスライド機構が採用されることが多いですが、その他にも様々な方法が採用されます。ぜひ、次回以降の記事でも紹介させていただきたいと考えています!

[関連記事]

> スライドの種類、「横スライド」「傾斜スライド」とは?

製品形状の複雑さは、金型自体の複雑さに直結

昨今のプラスチック成形業界においては、開発される製品は年々複雑になり、1個の金型においても、織り込むスライド機構の数は増えている傾向に感じます。金型が複雑になる程、型強度の低下や細かいトラブルが増えていき、量産性の良くない金型になってしまう傾向にあります。

これは金型製作側の意見ではございますが、理想の金型とは、出来るだけシンプルな構造かつ高剛性。少トラブルで量産性のいい金型を目指していきたいものです。

しかし、製品に対して『デザイン優先』とされる場合、その限りでないのも事実です。

株式会社関東製作所は、金型製作とプラスチック成形両者のプロフェッショナルです。金型設計から、樹脂素材の性質、成形の経験値、すべてに一貫して長けております。

どのような条件下でも、クライアント様の要望に沿った製品を実現するために、多方面からのアプローチと、深い経験から成る実現性の高い提案が可能です。

ぜひ製品設計の段階からご相談いただければ、貴社の製品開発のゴールまで、スムーズなプロジェクト進行をリードさせていただきます。

[関連記事]

> 射出成形の基礎をおさえる プラスチック製品の流麗さと大量生産が叶う成形方法の魅力とは?

> 射出成形機の選定ポイントと関東製作所グループ保有の『1,800t~180tクラス成形機』実機のご紹介

> 金型設計でアンダーカット形状を無くすテクニックを紹介 金型費用のコストダウンを目指す!

> スライドの種類、横スライド・傾斜スライドとは?金型のアンダーカットを解消する為の機構を学ぶ

射出成形ソリューションサイト

> 小ロット・試作金型製作・コストダウン提案の【射出成形ラボ】サイト