スライドの種類、横スライド・傾斜スライドとは?金型のアンダーカットを解消する為の機構を学ぶ

射出成形

プラスチック製品を設計する上で、金型の開閉方向には離型出来ない形状部分「アンダーカット」をどのように処理するのか?

本記事では製品のアンダーカットを解消し、金型から製品を取り出せるようにする機構「スライド」について説明させていただきます。

アンダーカットがどのような物かについては下記の記事を御確認下さい。

> 射出成形金型においての『アンダーカット』の基礎を学ぶ 金型から製品を離型する仕組みとは?

射出成形金型における『スライド』とは?

プラスチック製品の内側や外側にあるアンダーカットを処理し、型開きで抜けるようにする機構、それがスライドです。

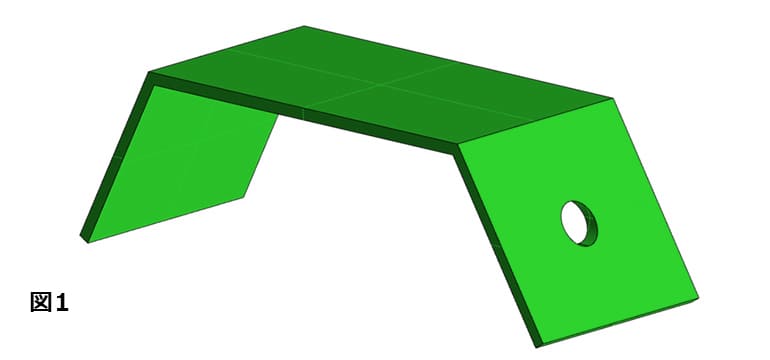

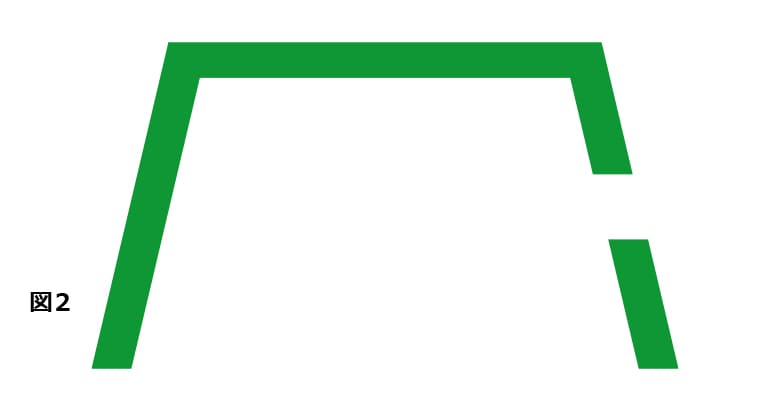

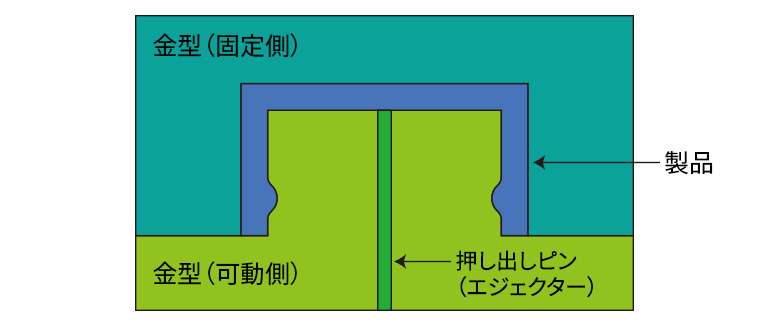

図1の様な製品があった場合、丸穴(アンダーカット)の部分の断面は、図2のようになります。このままですと、型開きだけでは成形品を金型から取り出す事ができない為、「スライド」という機構を金型に追加する必要があります。

こちらの製品は簡単な形状な為、製品側面に穴(アンダーカット)があるだけですが、実際の製品にはもっと複雑なものが多く、横穴や突起などが様々な箇所、方向にあります。

このように、アンダーカットを解消する為には「スライド」という機構が必要になります。しかしスライドを使用すると金型費用や工期の面でデメリットが発生します。まずは、なるべくアンダーカットが生まれないような工夫をし、型構造をシンプルにすることが必要です。

>『アンダーカット』を無くすためのテクニックを紹介 金型費用のコストダウンを目指す

こちらの記事は、動画からもご覧いただけます。

下記では代表的なスライドの種類『横スライド(アンギュラスライド)』と『傾斜スライド』についてご紹介させて頂きます。

横スライド(アンギュラスライド)とは?

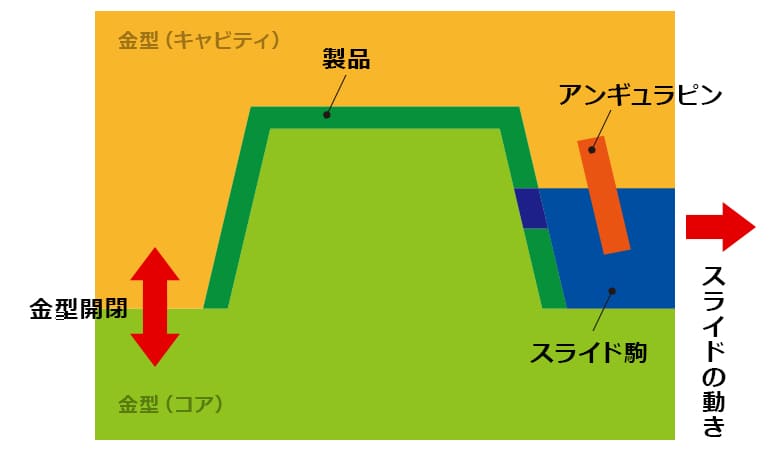

横スライド(アンギュラスライド)とは、製品の外側にアンダーカット部分の駒を処理する方法です。先程の製品を例にすると、下記図3の様な処理の仕方をします。

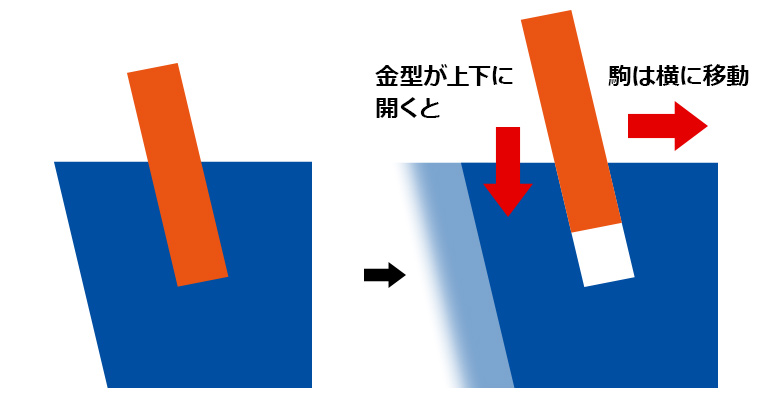

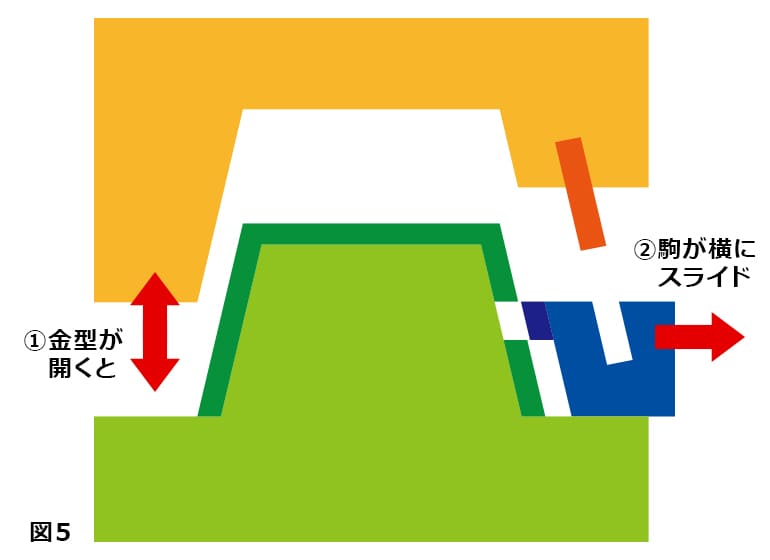

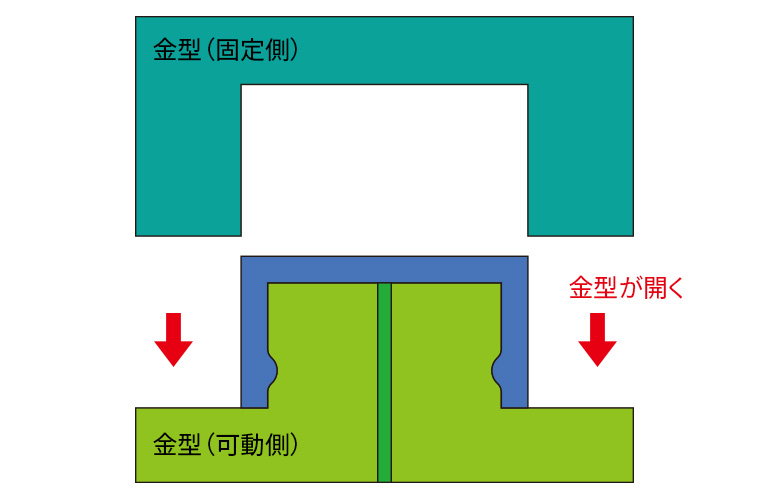

この方法では金型が開く力を利用して駒の部分を作動させています。斜めの面に対してピンで上方向の力を加えると、力が上方向と横方向に分散されます。(図4)

↑ピンをつたって斜めの面に対して上方向の力が加わることで、横方向の力に変換される

この時に発生した横方向の力を利用してアンダーカットの部分の駒を抜き取っています。こうすることで外側のアンダーカットについて解消することができます。(図5)

一般的なアンダーカットはこの横スライドを用いて処理しています。

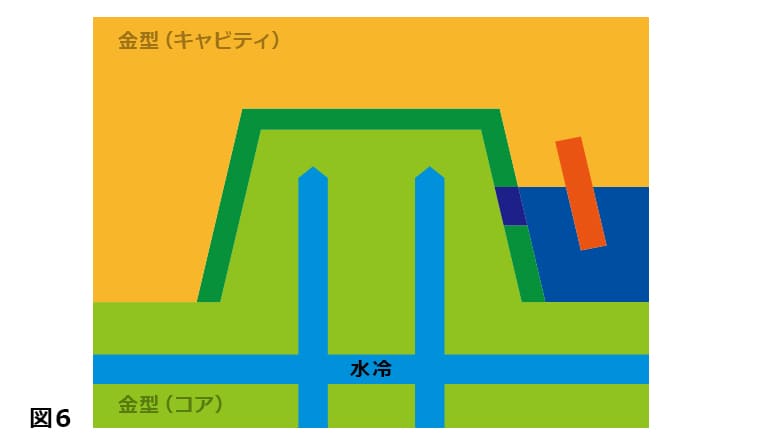

金型コア側には押出部品や冷却などの機構部品が多くありますので、横スライドであればキャビティ側に組み込むことで内部のスペースを取らないので、製品に対して押し出しや冷却などを優先して配置できる点が挙げられます。(図6)

↑金型のコア側にて、自由に水冷などが設定できる

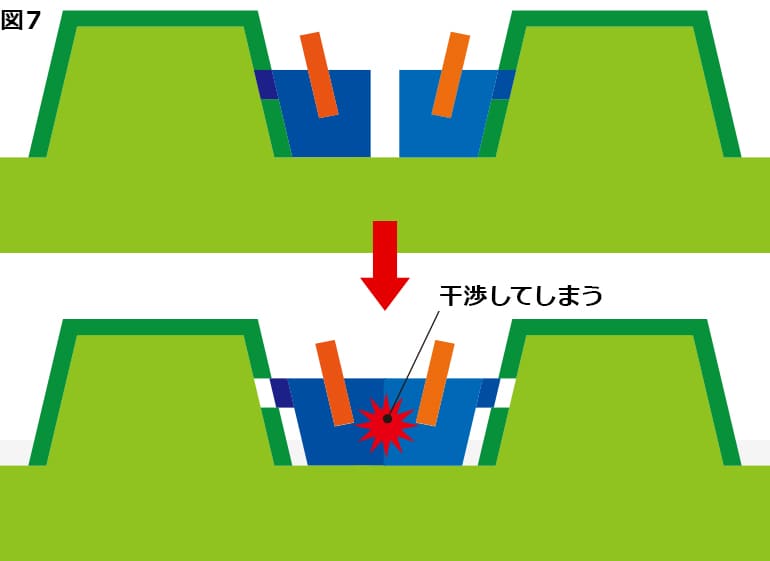

金型の表面上ではスペースを大きく使う為、この横スライドが全ての場合に使用できるわけではありません。

例えば、1つの金型で複数個取りをする際に、製品同士のピッチが近い場合には使えない場合があります。(図7)

このような場合は次に説明する『傾斜スライドコア』を使用します。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

傾斜スライドとは?

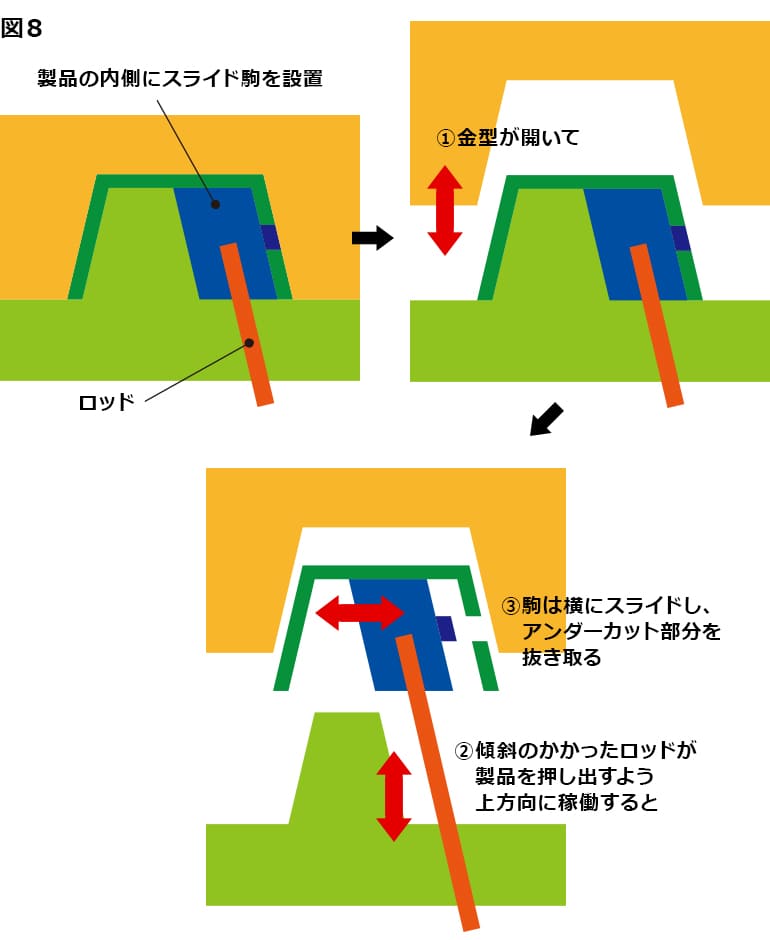

傾斜スライドとは、製品の内側にアンダーカット部分の駒を処理する方法です。こちらも同じ製品を例にすると下図8の様な処理の仕方をします。

この機構では、金型が開いた後の『製品を押し出す力』を利用し、横スライドとは逆に真上に押す力を斜めの面に当てることによって斜めの力に変換しています。

こうすることによって押し出すほどに製品から駒が離れ、アンダーカットの部分を抜き取ることができます。

横スライド側の説明でも記載した通り、こちらのスライドは金型キャビティ側でスペースを確保できない時や、製品の真下にあり横スライドが使用できない時などに採用されます。

無理抜きによるアンダーカット処理

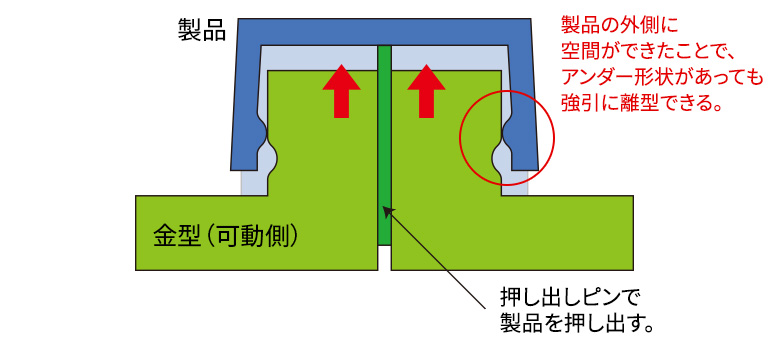

アンダーカットの処理方法としては、前述したように横スライドや傾斜スライドのようなスライド構造が必要になります。基本的にはこの2つのスライド構造でアンダーカット処理をしますが、他にも方法があります。ここではその中の1つである『無理抜き』について説明します。

無理抜きとは、樹脂の弾性を利用して製品を変形させ、金型から離型させることです。

つまり無理やり抜き取るという方法です。

下記の図は無理抜きの構造です。

金型が開いたことで製品の外側に空間ができます。

空間ができたことで、製品は樹脂の特性である弾性を活かして変形し、抵抗なく製品が取れるようになります。

このように無理抜きは、特に構造を設定する必要がないのでコストダウンが可能になります。

しかし、注意点としては無理抜きをする場合は比較的小さなアンダーカットである必要があります。

製品を変形させる必要があるため、アンダーカットが大きすぎると白化などの不良が起こる場合があるからです。

またエッジが丸みのない形状だと引っかかって折れてしまうこともあります。

そして適切な材料選定も重要なポイントです。ある程度柔軟性のあるPPなどが適しています。

> 射出成形ラボサイトで成形不良対策を学ぶ

射出成形における代表的な『不具合』をまとめて学べます。反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド・ヒケ …etc

このように無理抜きはコストがかからない反面、制約が非常に多く、金型や製品に負担がかかる方法です。

そのため無理抜きは最小限に抑えたほうが良いでしょう。その上で様々な要素を考慮し無理抜きをするかどうかを判断する必要があります。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

まとめ

上述の通り、製品のアンダーカットはそれぞれのスライド構造によって処理されています。

今回は、真横に駒が抜けるシンプルな製品形状を例に出し説明させて頂きましたが、実際の金型製作を通して『スライド機構』を成り立たせるには、様々な条件や制約がついて回ります。

株式会社関東製作所は、金型製作とプラスチック成形両者のプロフェッショナルです。金型設計から、樹脂素材の性質、成形の経験値、すべてに一貫して長けております。

どのような条件下でも、クライアント様の要望に沿った製品を実現するために、多方面からのアプローチと、深い経験から成る実現性の高い提案が可能です。

ぜひ製品設計の段階からご相談いただければ、貴社の製品開発のゴールまで、スムーズなプロジェクト進行をリードさせていただきます。

[関連記事]

> 射出成形金型においての『アンダーカット』の基礎を学ぶ 金型から製品を離型する仕組みとは?

> 金型における『抜き勾配』を徹底解説! その重要性を学び、射出成形の不具合を回避!