金型設計でアンダーカット形状を無くすテクニックを紹介 金型費用のコストダウンを目指す!

射出成形

株式会社関東製作所、射出事業部所属の清水です。

本記事では、射出成形金型のコストカットや納期短縮を実現するための『金型設計テクニック』をご紹介しています。今回は特に『アンダーカットを無くすための工夫』を、図やイラストを用いながらご説明いたしますので、プラスチック製品メーカーの設計者様や金型設計者様にはぜひ、最後までお読みいただければと思います。

目次

アンダーカットとスライドコア

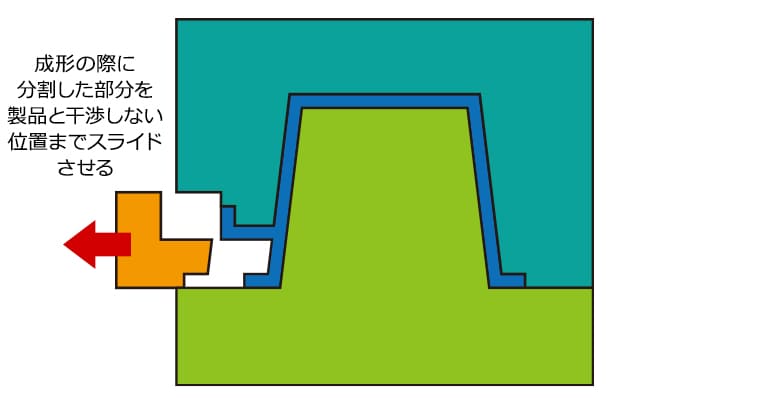

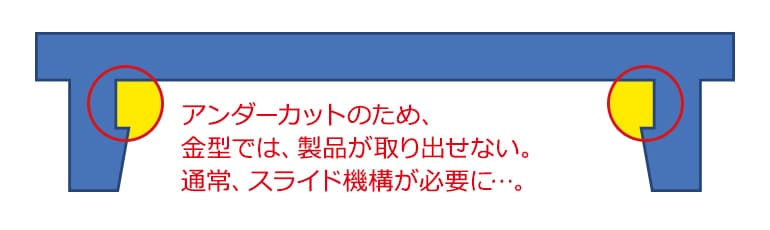

アンダーカットとは、製品の形状において、一度に金型から抜き出すことができないような凹凸や凹面が存在する場合に生じます。

その形状部があるために、そのままでは成形品の取出しが出来ないので、金型に改めて特殊な機構などを織り込む必要が出てきます。主にスライドコアなどの機構を織り込むことで、問題なく金型から製品を取り出すことができるようになります。

[関連記事]

> 射出成形金型においての『アンダーカット』の基礎を学ぶ 金型から製品を離型する仕組みとは?

> スライドの種類、横スライド・傾斜スライドとは?金型のアンダーカットを解消する為の機構を学ぶ

こちらの記事は動画でもご覧いただけます。

アンダーカットのデメリットとは

しかし、アンダーカットがあることによって発生するデメリットがあります。それはやはり金型費用の上昇でしょう。

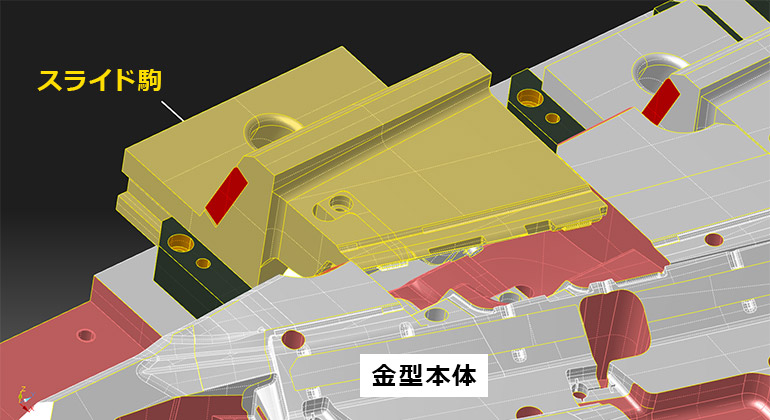

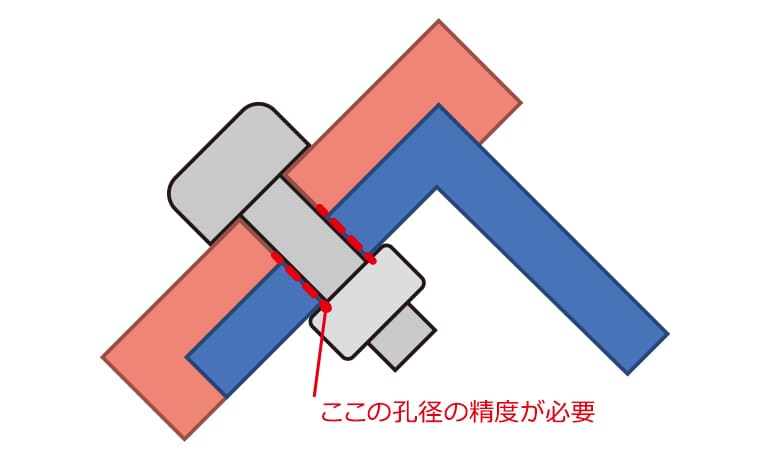

スライドコアや傾斜コアが一個増えるだけで、その材料費や部品の値段だけでなく、金型が精度よく樹脂のバリを切るために、コア部分と金型との『合わせ』を精度よく仕上げる『作業工数』なども含まれます。おおよそ一個数十万という、かなりの金額が上乗せされてしまいます。

またバリを切る為の『合わせ』は、製品の形状によって合わせ面の形状も複雑になることがあります。形状が複雑になればなるほど、精度の良い『合わせ作業』を完了させるまでかなりの時間を要しますので、工期延長の懸念もあります。

大きさにもよりますが小さいものだと数時間、大きいものだと数日かかる場合もあります。

※上記は、スライド駒と金型本体の『合わせ』が非常に複雑な形状の3DCAD参考図。駒と本体が寸分違わずぴったり合わさるためには、熟練した合わせ技術が長時間で必要となる。

以上まとめますと、アンダーカット対策のスライド機構とは、金型から製品を不具合なく取り出すために必要な対策ではありますが、コストや工期の面で大きなデメリットをはらんでいます。そのため可能な限り、金型設計時においてアンダーカットが生まれないよう工夫することに取り組むべきなのです。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

アンダーカットを解消する具体的なテクニック

ケース① ボルトの『取り付孔』のカット方法を工夫

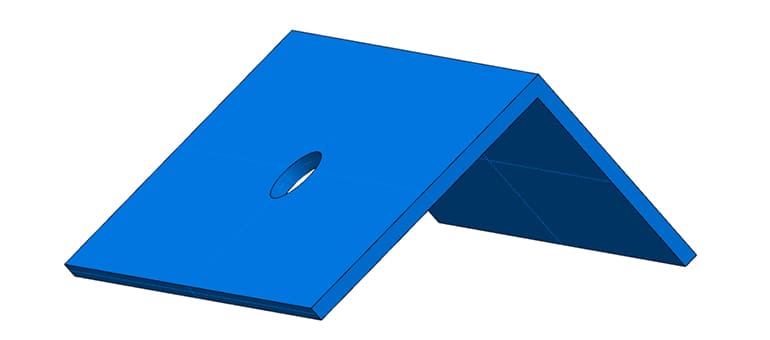

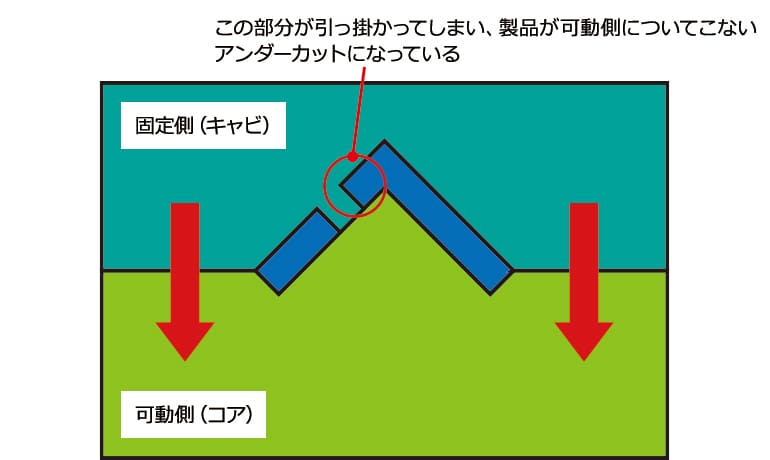

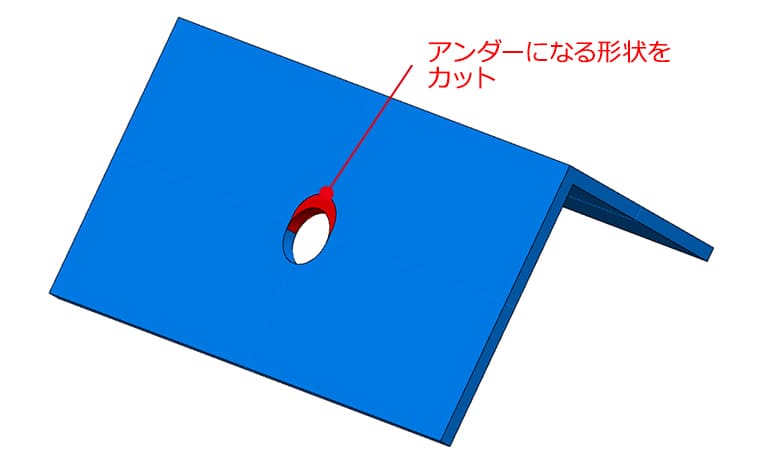

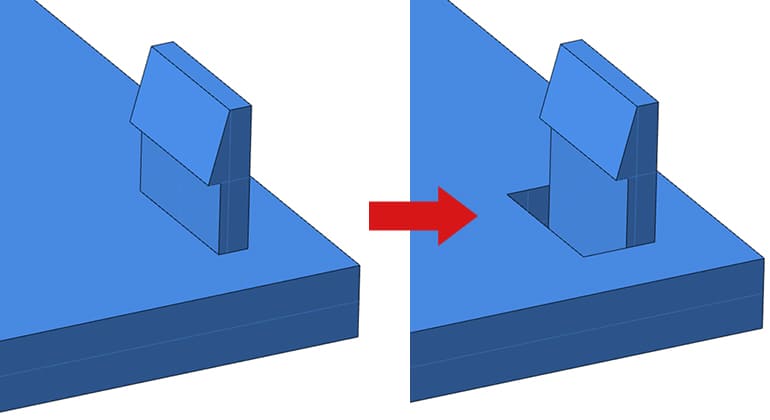

例えば上図の様に、製品の斜面にボルトの『取り付孔』が開いている製品があったとします。この製品を金型上に配置し、断面をとって真横から見ると下図の様な絵になります。

通常ですと可動側の金型が動いて開き、製品は可動側の金型にくっついてくるはずですが、赤丸の部分がアンダーカット形状になっているため、金型から抜けません。

このままでは孔の部分のアンダーカット処理のために、金型にスライドコアの組み込みが必要になってしまいます。

ケース①のアンダーカットの廃止テクニック

ここでは、この様な形状を持つ製品についてアンダーを廃止する方法について記載していきます。

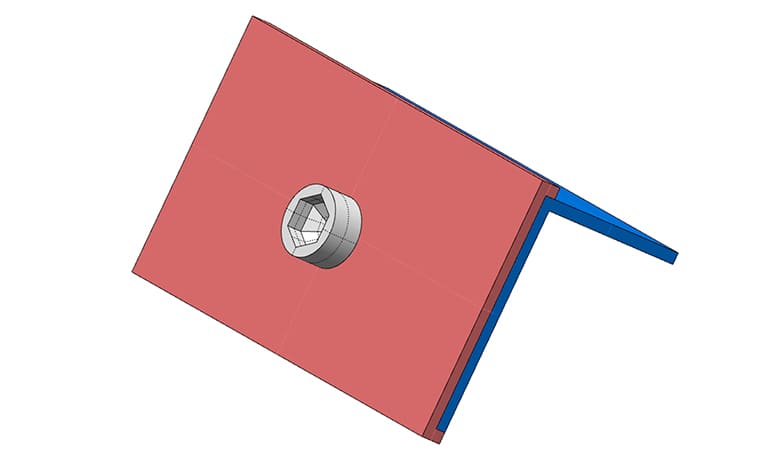

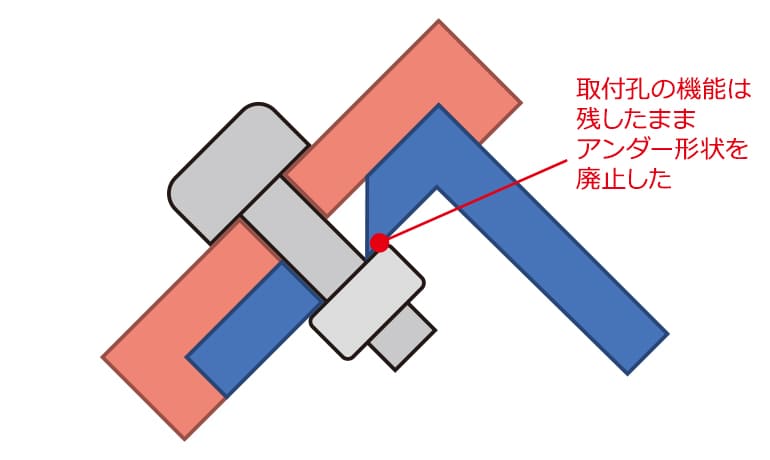

まず例に挙げている青色の部品は、上図の様なアッセンブリー機構の一部品だったのですが、実際に組み付けて断面を見てみると、孔部は下図の様になります。

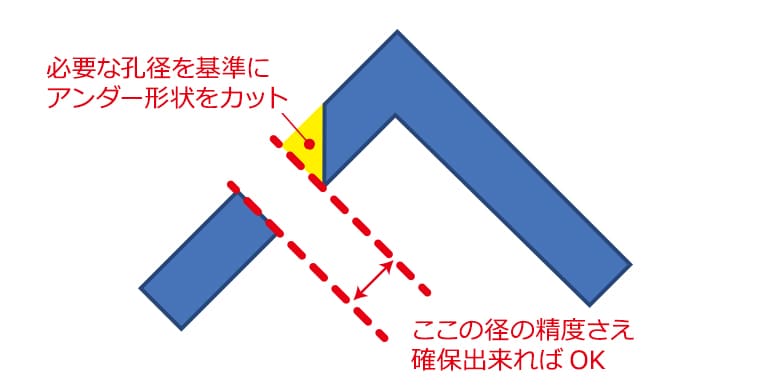

ここで検討が必要なのは、青色部品においてどこの径の精度が必要なのか?というとです。

この製品ではボルトの出てくる位置を精度良く一定にしたいので、板裏側の径で正確に『位置決め』をする必要があります。

そこで今回は板裏側の穴径を基準にし、抜けないアンダー部分を上図の様に形状カットします。

こうすることで下図の様に組付けた状態で見たときに、『取り付孔』としての機能は正確に機能させたまま、アンダーを廃止することができました。

ケース② 製品にアンダーカット回避のための穴形状を設ける

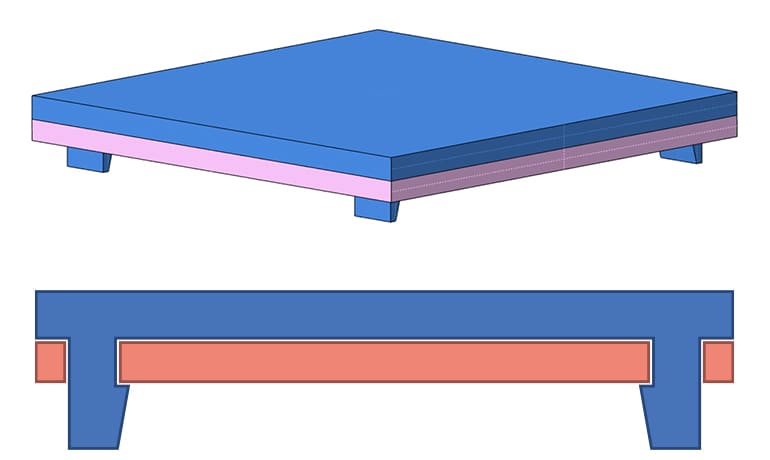

次に上図のように、違う形状同士を組付ける樹脂製品を例にご紹介します。

製品同士を固定するため、それぞれの製品には爪と穴があります。

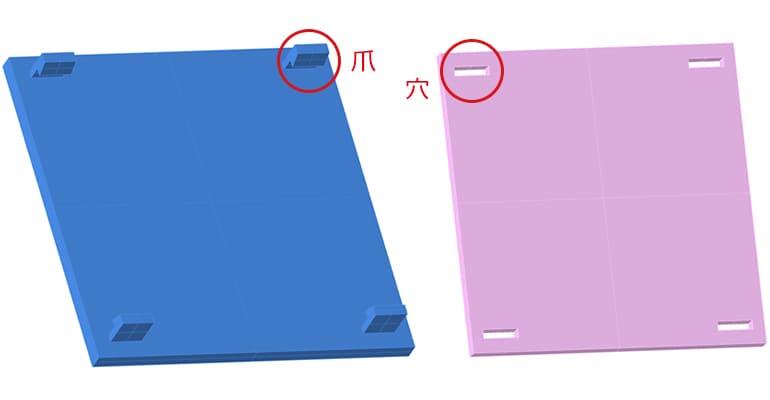

青い方の部品は爪の部分がアンダーカット(下図)になっているため、通常ですとスライドなどのアンダーカット機構を金型に組み込む必要があるでしょう。

ケース②のアンダーカットの廃止テクニック

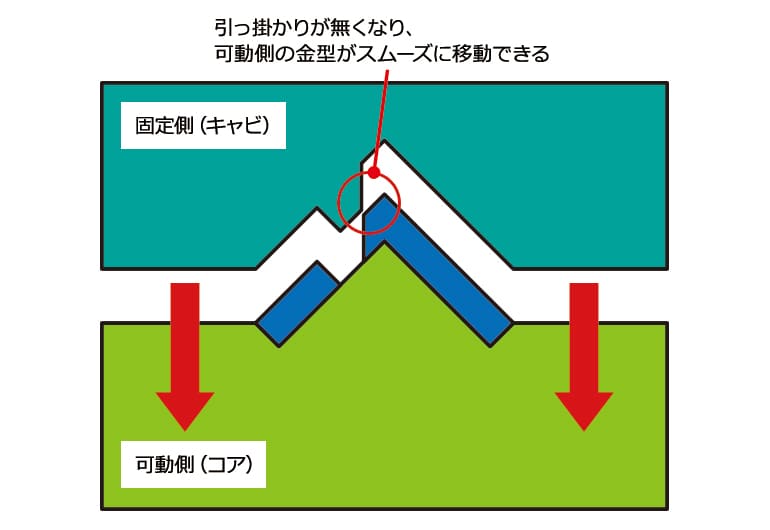

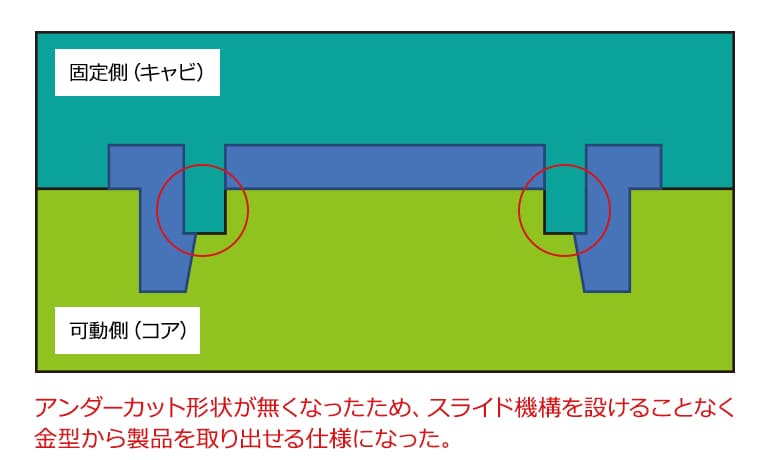

ただ、この場合のアンダー廃止の方法は簡単で、爪の直上に穴をあけることで実現できます。(下図)

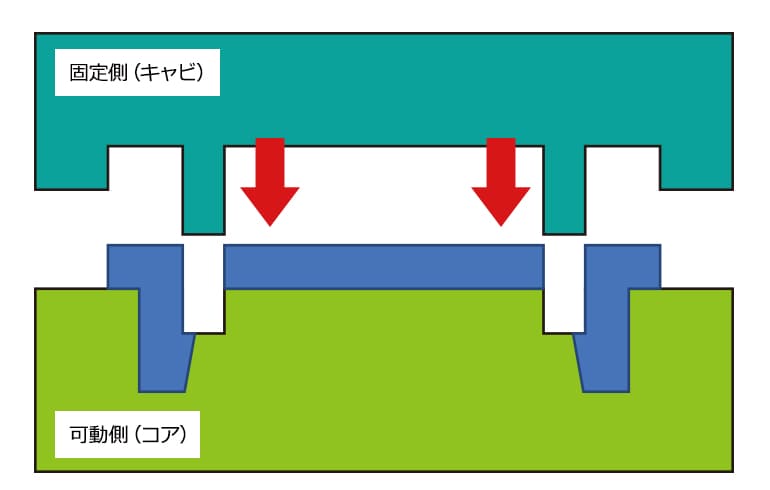

こうすることで下図のように固定側の金型が部分的に穴から入り込み、形状を成立させているため、アンダーカットではなくなります。

この様に製品に少しの形状変更を加えるだけでスライドコアを一個廃止することができました。これだけで金型費用の削減や工期短縮に大きく寄与するでしょう。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

まとめ

今回は簡単なモデルでそれぞれアンダーカット廃止案を記載させて頂きました。

実際の製品では、相手部品や組み付けの制限などいろいろな制約があり、なかなか形状変更することが難しいケースが多いです。しかしそういった製品についても弊社の方では検討を行い、お客様に対して

「この箇所を、この様な形状にして頂ければスライドを廃止できます。」

「ここの部分の形状をカットして頂ければスライドが小さくなります。」

と言った様に、なるべく型構造がシンプルかつ安価になる様に、製品についてご検討・提案をさせて頂いております。

関東製作所ではお客様から頂いた製品データを基に金型成立性検討を行い、少しでも型費を低減する為に製品の構造簡素化の提案や金型構造不成立部位が成立する様に形状提案などを行い、お客様がご満足いただけるような製品形状を提案させていただいた上で責任を持ってその製品の金型を作成させていただきます。

アンダーカットをなるべく減らしたいなど、細かいご要望であっても、ぜひ関東製作所の方にお問い合わせ下さい。

> 射出成形ラボサイトで射出成形を基礎からを学ぶ

射出成形とは、複雑な形状・流麗な意匠面の再現性が高く、大量生産を得意とする、最もメジャーなプラスチック成形工法です。