射出成形とはガスとの戦い!様々な成形不良の原因となる『空気・ガス』を金型から排出する方法を学ぶ

射出成形

こんにちは。関東製作所 射出事業部所属の吉田です。

製造業界に従事する皆様は日々、納期に追われる毎日の事と思います。お仕事ご苦労様です。

今回のテーマは金型における『ガス抜き』です。金型で『ガス抜き』と言うとあまりピンとこないかもしれませんが、とても重要なワードです。

という事で、今回は射出成形金型におけるガス抜きについてお伝えいたします。

こちらの記事は動画でもご覧いただけます。

射出成形はガスとの戦い

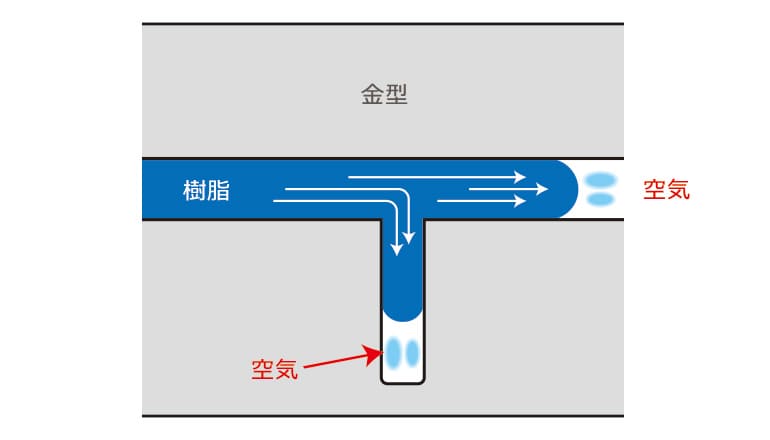

射出成形はガスとの戦いです。キャビティ内の空気を押し出して、溶解樹脂と入れ替える作業と言えます。

金型を締めて樹脂を射出する時、金型内には先に『空気』がいます。射出された樹脂は空気を押していく事になります。樹脂は空気の抵抗によりスムーズに流れません。そのまま樹脂を充填していきますと、金型内の空気は逃げ場がなく製品端末に向けて圧縮されていきます。

また、溶解した樹脂から『ガス』も発生します。この『空気』と『ガス』を上手に排気しないと次のような不良に繋がります。

・充填不良(ショートショット)

[ショートショットの不具合事例記事]

> 射出成形における不具合『ショートショット』の発生原因と対策方法

・気泡(ボイド)

[ボイドの不具合事例記事]

> 射出成形における不具合『ボイド』の発生原因と対策方法

・ウエルド(樹脂合流線)

[ウェルドラインの不具合事例記事]

> 射出成形における不具合『ウェルドライン』の発生原因と対策方法

・ガス焼け(成形品の焼け)

↓↓下記のバナーから『成形不良』に関する資料がダウンロード可能です↓↓

ガスによる不具合『ガス焼け』の原因とは

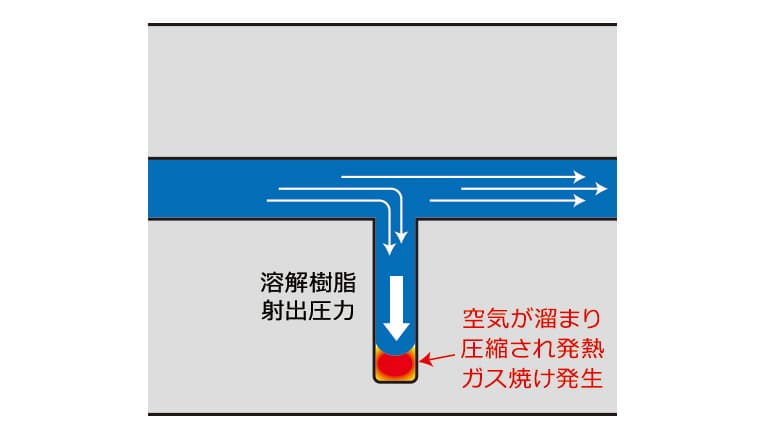

キャビティ内の空気が、流入してきた溶解プラスチックにより密閉状態となった場合に、空気が圧縮されるため自己発熱し発火、それにより燃焼するためガスが発生します。

また、キャビティ内の高い圧力(300kgf~600kgf/cm2)で圧縮されるため、プラスチック燃焼温度まで昇温してしまいます。

尚、ガスの出現する位置としては、基本的に条件(成形条件・金型の状態)を変えない限り同じ場所に出現します。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

ガス抜きの対策を知る

成形条件での対策

成形条件を変更して改善される場合があります。修正費用を抑えられる方法なので、まずは真っ先に検討すべきでしょう。

| 対策 | 効果 |

|---|---|

| 射出速度を低速にする | 樹脂をゆっくり充填させることで、ガスを逃がしやすい条件にします。 |

| スクリューの射出速度の切り替え位置を変更 | ガスが発生する位置に変化を与える。割りラインやPLまでもっていければ消すことも可能。 |

| 型締め力を落とす | PLからガスが逃げやすい状況にする。 |

| 成形材料の予備乾燥を十分行う | 空気が混入しにくい状況にする。 |

金型での対策

金型を改修する事により改善される場合があります。

ガスベント(ガスを逃がす道)を設定

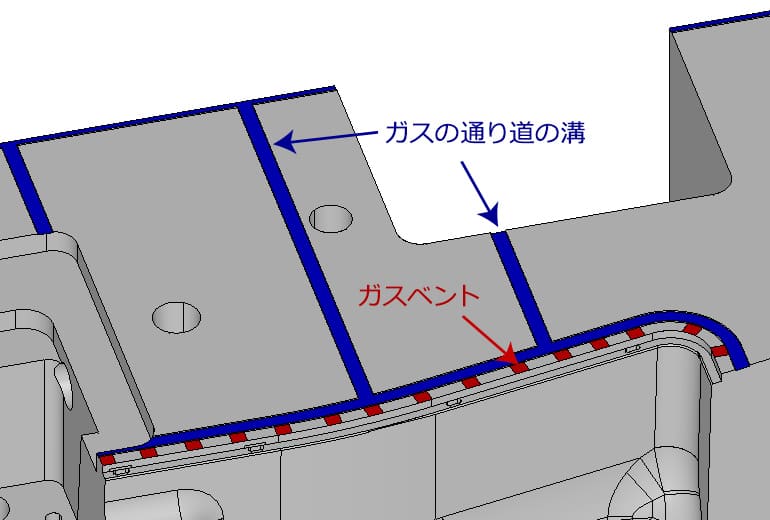

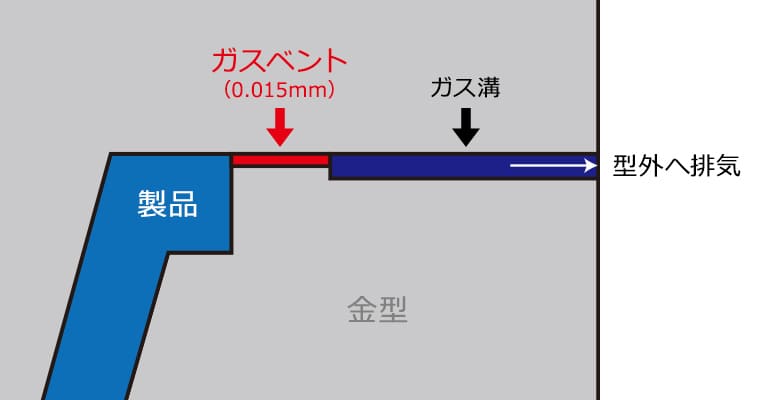

パーティング面(PL面)にガスベントを設けてガスを金型外に排出します。場所は製品の入口(ゲート部)、最終充填部、樹脂合流部など。

ベントの量(深さ)は、ガスは逃げて樹脂は漏れない量(バリにならない深さ)。成形材料によりますがPPの場合、弊社では0.015mmで加工しています。

※一般的には0.02mmにて加工されているケースが多いようですが、弊社ではよりバリの出にくい値を標準としています。

よく医療ドラマなどで医者が注射器内の空気を抜くために、注射器の針の先から薬が出るまで押して空気を抜いていますが要はあれです。

医療ドラマでは針から薬を出していますが射出成形金型では、『薬を出す=樹脂が製品部から漏れる⇒バリが出る』ことになります。製品NGです。

『ガスは抜いて樹脂は止める』

ガスは抜けて樹脂は漏れない隙間を作らないといけません。隙間を作ることはバリになる可能性があります。相反する要求です。シビアな加工精度が要求されます。

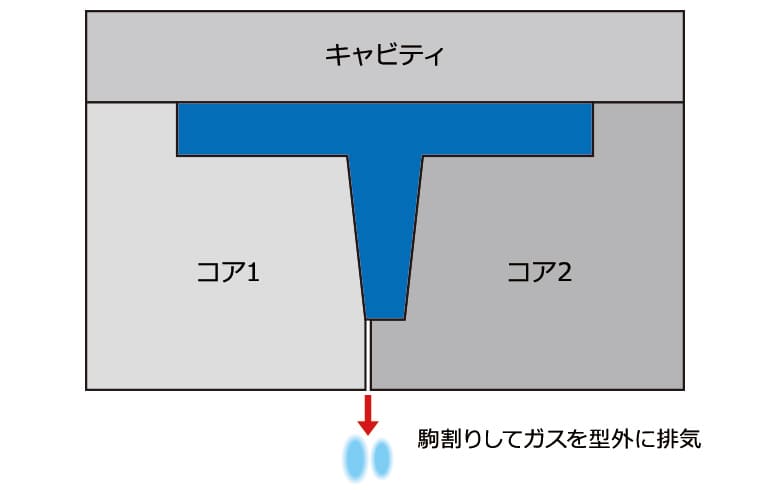

入子割りする

金型を分割して入子割りした駒の隙間からガスを逃がします。

設計段階で予想できる場合、割りラインが入ることが許されるなら、最初から入子構造にして設計します。金型完成後の予想外の場所からのガス不良は、型構造上可能の場合、入子対応するのが一般的です。

また、ガス抜きの排気効率を上げるために、入子の側面にガスベントとガス溝を設定して金型外に排出させます。

入子に割れない場合は、発生場所にピンポイントでガス抜きピンを設定してガスを逃がします。(型構造上可能な場合)

樹脂の流れを変える

金型では許される場合、可動側を削って製品の肉厚を部分的に厚くし、樹脂の流れを変えるよう施します。またゲートサイズの変更やゲート位置の変更をすることで流動パターンを変更。それによりガスの位置を移動させ、良化する方向へもっていきます。

こちらも、割りラインやPLまでもっていければ消すことも可能です。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

成形条件での対策の限界

成形条件での対策には、大きな注意点があります。

ガスを良化させるよう成形機にて条件を振ると、今まで良かった他の箇所が悪化したりします。

全体的に悪くならないよう、ガスだけを良化できれば良いのですが、仮にできたとしても他に不良箇所が発生した場合、そちらを良化させようと条件を振ると、今まで良かったガスの箇所が悪化する事になりかねません。

頭に入れておきたい点は、金型の改修で良くなるところは金型の改修で対応して良化させた方が、成形条件の幅が広がるということです。

『金型で出来る事は金型で、成形で出来ることは成形で』

金型と成形の絶妙なバランスで成り立っています。

ガス対策のまとめ

改めて、ガスを極力発生させない対策としては、弊社は以下3つの流れでの検討をお薦めいたします。

①金型構造の検討

・流動解析

・ゲート位置/サイズの調整

・ガスベント/入れ子割りの追加

②材料の予備乾燥

③成形条件での調整(場合によっては金型の修正)

重要なことは『成形』と『金型』をバランスよく扱うこと

成形品は金型と成形技術のタッグにより生み出されます。

金型で出来る事と出来ない事・成形で出来る事と出来ない事。

お互い助け合いながら今日の成形品が生み出されています。弊社関東製作所は、いいタッグが組めるよう日々協力し合いながら、より良い品物がお客様の手元に届くよう日々努めております。

株式会社関東製作所は、金型と成形どちらにも精通しております。

弊社工場の大きな特徴として、同じ敷地内に成形部門と金型部門があり、成形中に金型にトラブルがあった場合でも、スピーディーに対応が可能です。

私の所属する浜松工場の場合、同じ建屋の中で成形部門のすぐ隣が金型部門となっており、すぐに降ろして即修理するなど、それは日常的によくある光景です。

個々の部門が日々、協力しながら業務に励んでおります。

今回のガス抜きのテーマ、いかがだったでしょうか?

金型のガス抜きについてお伝えしましたが、私たちもストレスを溜めないよう『ガス抜き』しましょうね。(笑)

> 射出成形金型においての『アンダーカット』の基礎を学ぶ 金型から製品を離型する仕組みとは?

> 金型における『抜き勾配』を徹底解説! その重要性を学び、射出成形の不具合を回避!