射出成形における不具合『シルバーストリーク』の発生原因と対策方法【射出成形の不良対策事例 #3】

射出成形

射出成形における「不具合発生」にお困りの皆様、こんにちは。株式会社関東製作所 浜松工場 射出事業部所属の廣瀬です。

今回はプラスチック成形品に起こる『シルバーストリーク』という成形不良とその改善方法を事例と共に紹介します。

目次

射出成形における『シルバーストリーク』の発生メカニズムとは

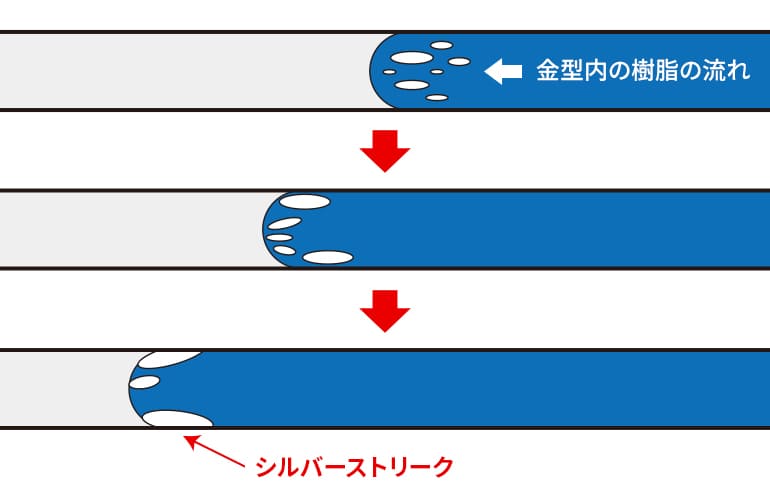

シルバーストリーク(silver streak、銀条)とは、射出成形時、樹脂の中で発生したガス(空気)が金型内で引き伸ばされ、その筋状になった『流動痕』が、樹脂の表面に銀色の筋となって現れてしまう現象を言います。

成形品の表面に現れてしまうため外観不良となり、正しい対策が必要となります。

> (株)関東製作所が実際に行った『シルバーストリーク』の具体的な対策とは?

射出成形による不具合、『反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド』の発生原因と、具体的な対策をまとめた技術資料を無料でダウンロードいただけます。

こちらの記事は動画でもご覧いただけます。

シルバーストリークの発生原因

シルバーストリークが発生する原因としては、材料である樹脂の乾燥不足、成形機のシリンダー内の脱気不良(水分、揮発分等※)、滞留焼け※、加熱分解、金型内のエアー巻き込みなどが原因として挙げられます。

- 揮発分等

- 樹脂を熱し過ぎて発生したガス、または熱が弱いため樹脂の不完全燃焼により発生したガスを指します。

- 滞留焼け

- 成形機のシリンダー内に残っていた樹脂が焼けて炭化してしまうこと。主な原因は、シリンダー内部の清掃が出来ていないこと。

このようにシルバーストリークの発生には様々な原因がありますが、その改善にもそれぞれの原因に適した方法が存在します。解りやすく表にまとめましたので、以下ご覧ください。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

【金型】による改善対策

| 原因 | 対策 |

|---|---|

| ①ガス抜き(エアー抜き)が悪い | 金型内の適所に、ガス抜き構造を組み込む |

| ②ゲートの位置が適所でない | 適切なゲート位置を導き出し、金型を再設計する |

| ③ゲート・ランナー・スプールが製品に比べ小さい | ゲート・ランナー・スプールのサイズアップをする |

また、以上の他にも金型において

・コールドスラグの追加、延長する。

・糸引きスプールではないか確認し交換する。

・スプールからゲートまでの途中で狭くなっているところが無いか確認する。

等も改善対策として挙げられます。

>『ガス抜き』とは?様々な成形不良の原因となる『空気・ガス』を金型から排出する方法を学ぶ

> (株)関東製作所が実際に行った『シルバーストリーク』の具体的な対策とは?

射出成形による不具合、『反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド』の発生原因と、具体的な対策をまとめた技術資料を無料でダウンロードいただけます。

【成形条件】による改善対策

| 原因 | 対策 |

|---|---|

| ①成形材料の一部が熱分解し、揮発性物質が生じる | シリンダー温度を下げる、または成形サイクルの短縮を図る |

| ②材料の可塑化不足 | 可塑化を良くする |

| ③射出速度が速い | 射出速度を遅くし、せん断熱の発生を抑える |

| ④射出圧力の不足 | 射出圧力を充分にする |

| ⑤スクリューに空気が巻き込まれる | 背圧をかける |

| ⑥金型温度が低い | 金型温度を上げる |

また、以上の他にも

・成形材の予備乾燥条件を確認し、適正な乾燥を行う。

・スクリューシリンダーの回転数を下げる。(空気のかみ込みを避ける)

・スクリュー内の停滞時間を短くする。

等もシルバーストリークの改善対策として挙げられます。

【材料】による改善対策

| 原因 | 対策 |

|---|---|

| ①材料の水分、その他揮発分の気化 | 材料を充分に乾燥させる |

| ②金型面の水分・離型剤の付着 | キャビティ面をよく拭き取り、水、離型剤を除く |

【製品形状】による改善対策

| 原因 | 対策 |

|---|---|

| ①肉厚変動部の空気の巻き込み | 肉厚を出来るだけ均一にする |

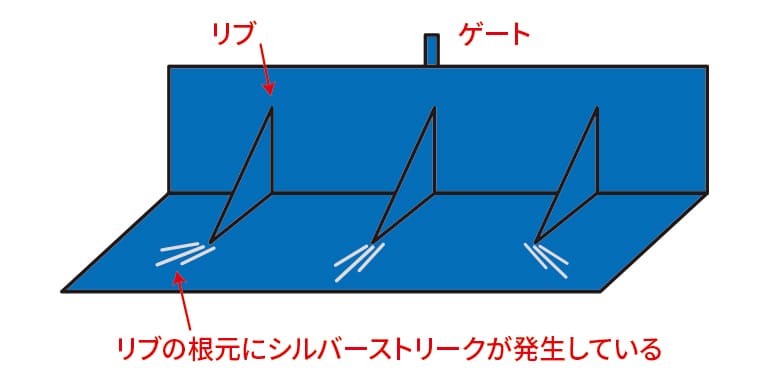

| ②リブ部・ボス部の空気の巻き込み | リブ・ボスの根元に微妙なRをつける |

> 射出成形ラボサイトで成形不良対策を学ぶ

射出成形における代表的な『不具合』をまとめて学べます。反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド・ヒケ …etc

【事例紹介】シルバーストリークの発生から改善まで

シルバーストリークが発生した対象製品のスペック

製品用途やサイズ等のスペック情報は以下になります。

| 製品用途 | 車両シートの下部部品 |

|---|---|

| 製品寸法 | 70㎜ × 75㎜ × 380㎜ |

| 樹脂材料 | PP(ポリプロピレン) |

| 製品特性 | 細長L字形状。左右先端と中央部に相手物と結合する突起物あり。 |

シルバーストリーク発生の原因検証

今回の事例では、シルバーストリークはリブ部の根元部分に発生していました。5か所あったリブの根元部分すべてにです。

まずは前述にある『【材料】による改善対策』と、『【成形条件】による改善対策』の①から⑥までの対策を掛け合わせ、何百通りもある組み合わせの中から検証を行いました。

検証の結果、『【成形条件】による改善対策の①から⑥』を試しても、シルバーストリークの発生箇所は常にリブ部の根元でした。

その結果より、原因は『リブ部のガス(エアー)の巻き込み』と断定。このガス(エアー)の巻き込みを、『【成形条件】による改善対策』で解消することは無理であると判断しました。

決定した対策方法は、『入れ子割り』で金型内部を流れるガスを抜く!です。

その作業工程はぜひ、無料ダウンロード頂ける技術資料「成形不良の原因と対策」にてご確認下さい。当社関東製作所独自の経験から執筆させていただきました。特に、プラスチック製品開発者の方にお役立ちいただければ幸いです。

お客様が弊社を選ばれたポイント

射出成形の不良では、設計・金型・成形の3つの工程から、どれか、もしくは複合的な要因によって不良が発生します。シルバーストリークの不良対策でも、発生した場所、銀条の寸法、金型内部の樹脂の流れを推測して検証を行い、原因追及していかなければいけません。

今回の事案でも、弊社に相談を頂く以前の成形メーカーでは、成形のみを行っているメーカーでしたので『成形』条件の変更はできても、『設計』変更や『金型』修正は内製で対応できず、シルバーストリークの改善ができなかったのです。

その点、関東製作所では『金型の設計』『金型の製作』『成形』のどれも社内での対応が可能な為、柔軟な対策提案が行えるのとのことでご依頼を頂きました。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

まとめ

射出成形の不良では、「設計」「金型」「成形」のどれかもしくは複合的な要因で不良が発生します。よって、不良が発生した際に、成形条件だけで解決するとは限りません。

今回は入れ子割りという方法で問題を解決しましたが、入れ子同士の隙間は『0.02ミリ』と、たいへん高度な加工技術が必要なのです。CAD上でその設計モデルは作れても、それを精度よく再現する加工技術がなければ、必ず良品ができるという訳ではありません。

関東製作所の強みは「設計」「金型」「成形」が一つの工場内にあり、素早く対応する知識や経験を豊富に持っている多くのプロフェッショナルがいることです。

是非、現状のプロジェクトや予定している案件でお困りの際は、お気軽にお問い合わせ下さい。

>『ヒケ』プラスチック成形品の意匠面に発生した場合の対策方法

>『ウェルドライン』 射出成形における不具合の発生原因と対策方法

> 『キャビとられ』射出成形における不具合の発生原因と対策方法

>『ショートショット』 射出成形における不具合の発生原因と対策方法

射出成形ソリューションサイト

> 小ロット・試作金型製作・コストダウン提案の【射出成形ラボ】サイト