金型における『抜き勾配』を徹底解説! その重要性を学び、射出成形の不具合を回避!

射出成形

こんにちは!(株)関東製作所 浜松工場の吉田です。

『抜き勾配』という言葉を聞くと富士山を連想します。富士山みたいな形なら『抜けが良さそう』だなぁと見るたびに思います。(私だけ?)

プッチンと折るとカップから落ちるプリンも、カップの内壁に抜き勾配が無いとプリンが壁に張り付いて、落とすために悪戦苦闘する羽目に…。

金型において必ず必要となるこの『抜き勾配』。その必要性と設定ポイントを、専門的に解説いたします。

目次

金型における抜き勾配とは?

業界用語ではありますが、『抜き勾配』とは読んで字のごとく『抜くための勾配』です。金型業界の方が『抜ける』とか『抜けない』という表現をしますがこれは、金型から製品が『抜ける』『抜けない』という事ですね。

では何故、抜き勾配が必要なのでしょうか?

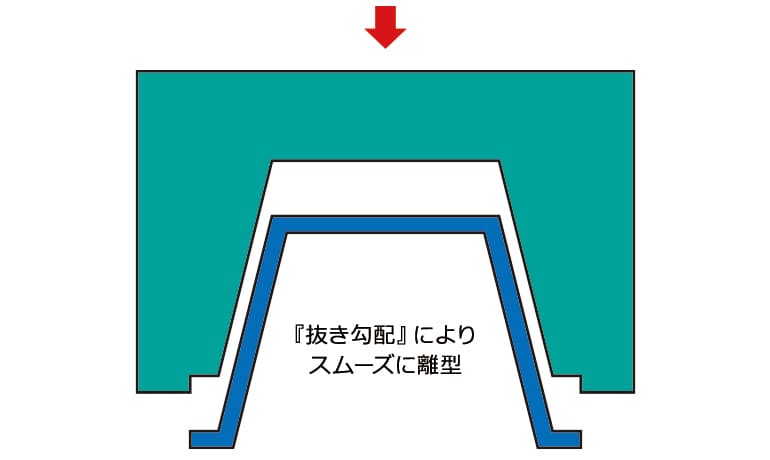

それは成形後、スムーズに製品を離型させて、品質の良いきれいな製品を生産したい為です。スムーズに離型出来ない(離型抵抗がある)と様々な『成形不良』に見舞われます。

白化、スレ、キズ、変形、トラレ、取出し不可など、金型機構的にも品質面においても、抜き勾配は必要なのです。

- 白化

- 離型時に無理な圧力がかかることで、成形品の表面が白く変化する現象。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

こちらの記事は動画でもご覧いただけます。

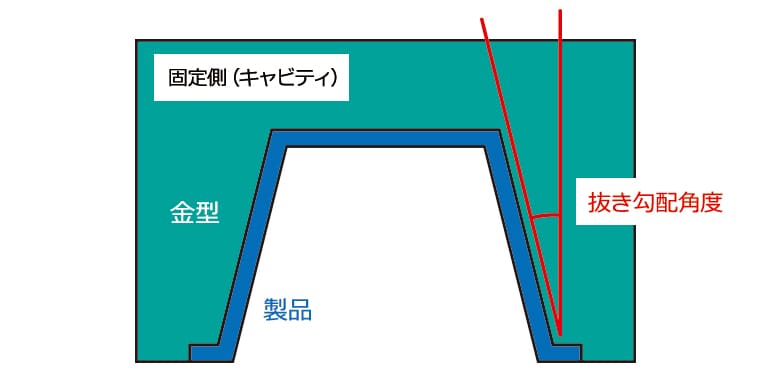

抜き勾配の必要性を図と共に解説

成形品のスムーズな離型と成形不良『白化』の回避

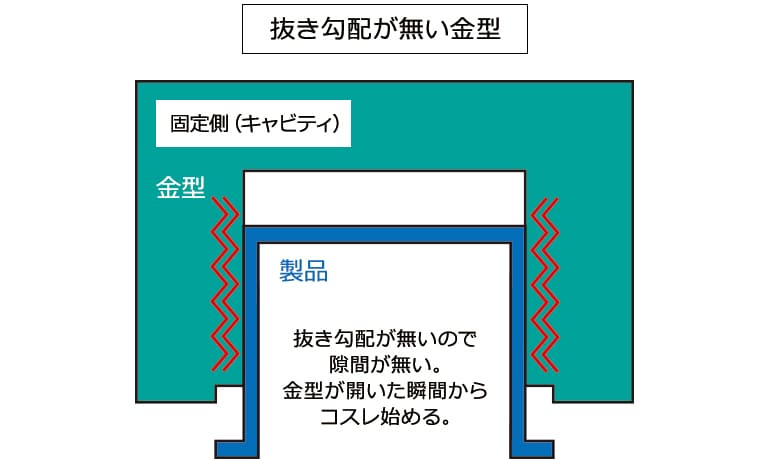

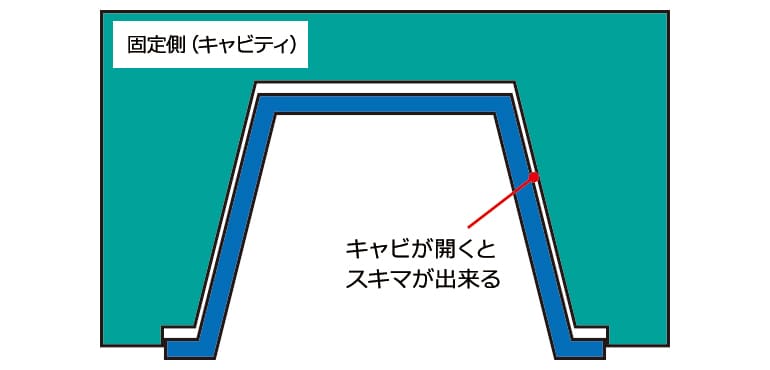

キャビティ側の抜き勾配は、型が少し開いた段階(型開き直後)で型と製品に隙間を生じさせることができ、スムーズな離型を行えます。

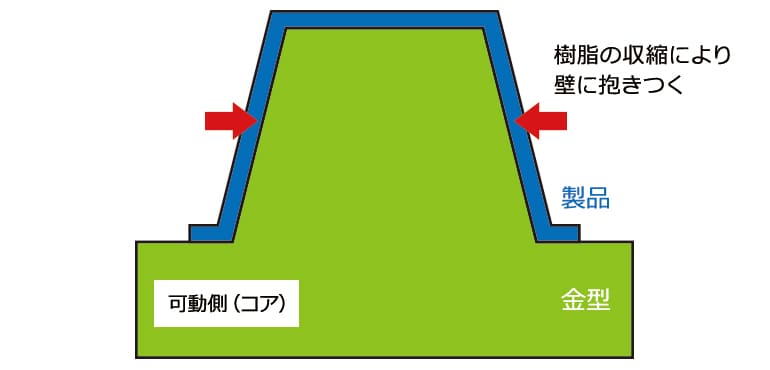

コア側は逆に、金型が冷却される事により樹脂が収縮を起こし、型に張り付きます。(業界用語ではよく『抱きつく』と表現されます)

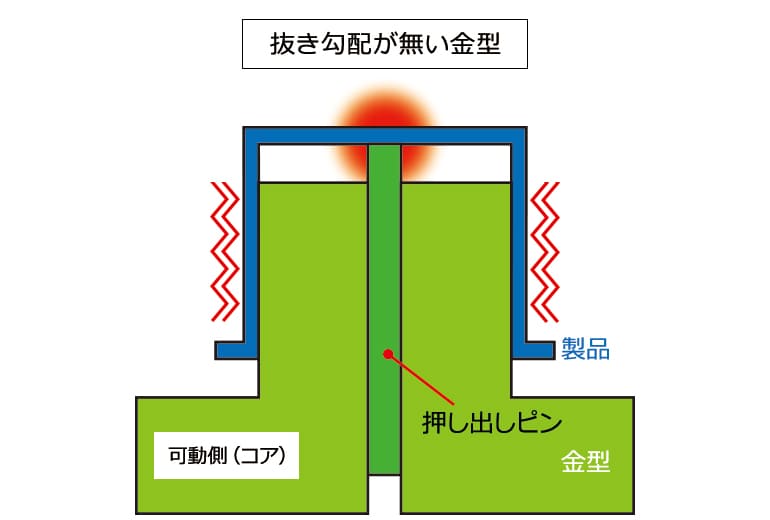

この状態で抜き勾配が無いと離型抵抗が強く、押し出しピンで押し出す際に、押される部分が白化する可能性が生じます。最悪、製品を突き破る可能性もあり、押し出しピン部を白化させない為にも、出来るだけ大きい抜き勾配が要求されます。

白化以外にも射出成形には様々な成形不良があります。

以下URLより、射出成形による不具合『反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド』の発生原因と、具体的な対策をまとめた技術資料を無料でダウンロードいただけます。

>射出成形ラボが教える「成形不良の発生原因と対策」

抜き勾配の角度は製品仕様の範囲内で

抜き勾配の角度は、離型性の為には出来る限り大きな角度を付けたいのですが、付けてよい最大角度が製品図に謳われています。設計者が意図しない抜き勾配の織り込みは、製品形状が変わってしまうからですね。場合によっては相手物との干渉の可能性も出てきます。

また、寸法公差の範囲内に収まる様に抜き勾配を設定しなければならない場合もあります。

離形の為には抜き勾配の付加は必要なのですが、製品図の指示、寸法公差などの制約があり、必要角度が取れない場合もあります。そういった場合は、離型性より寸法が重視されますね。

具体的な抜き勾配角度を紹介

では、どれくらいの抜き勾配角度を付けたら良いでしょうか?

一般的には以下のような数値です。

| 設定箇所 | 一般的な推奨角度 |

|---|---|

| キャビティ | 1°以上 |

| コア | 0.5°以上 |

| リブ、ボス | 0.5°程度 |

| シボ面 | 最低3°以上 |

これらの角度はあくまで一般的に言われているもので、製品形状や金型の機構、シボ、表面処理、成形材料、成形条件などにより角度の数値は左右されます。そのため、個々の製品ごとに最適な角度を選定する必要があります。

シボ面の抜き勾配

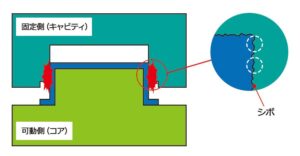

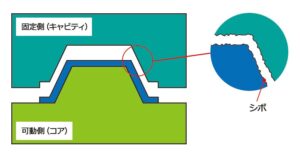

意匠面の側面にシボを設定する際、シボが深いとスレなどの離型不良の原因となる為、抜き勾配を大きく取る必要があります。(もしくはシボを浅く設定する)

設計段階から製品形状、シボの種類、シボの深さなどの条件を確認し、慎重に勾配の設定をしなければなりません。

シボの深さによって、少ない勾配では意匠面の側面と金型がうまく離型できず、不良が発生する。

シボにとって最適な抜き勾配を設定することで、スムーズな離型が可能になる。

[関連記事]

>適切なシボ加工で筐体の意匠面の美しさをキープ – スポットクーラーの筐体 –

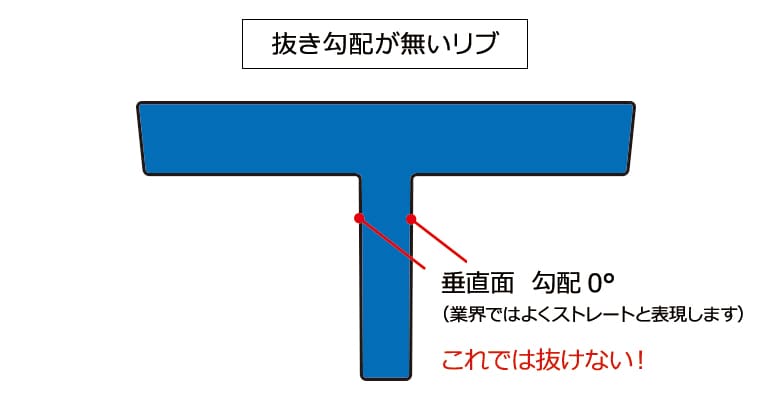

リブの抜き勾配

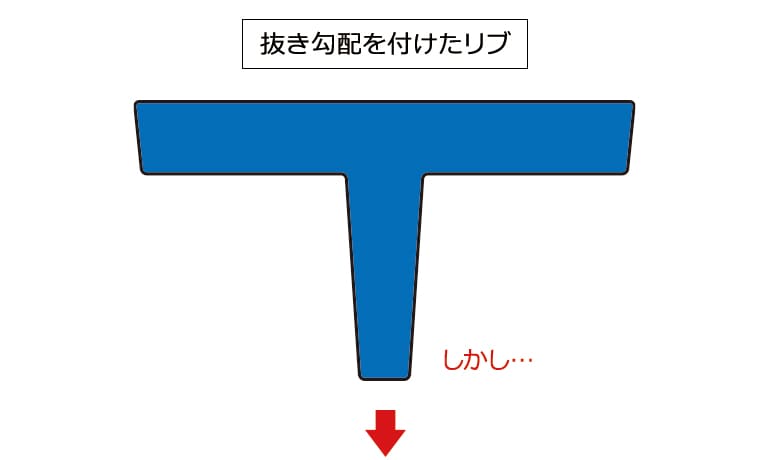

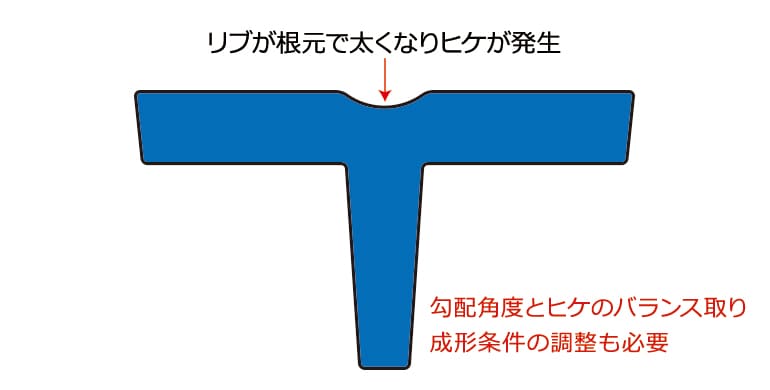

リブの抜き勾配角度設定はほとんどの場合、先端寸法をキープ、先端基準で製品本体に向けて太くなる方向で勾配を取ります。しかし気をつけなければならないのは、製品本体との結合部分の板厚が厚くなり意匠面にヒケが発生する可能性が高くなることです。

外観上ヒケは抑えたいのですが、抜き勾配が無いとリブが抜けません。ヒケと抜けのバランスを取って角度設定する必要があります。

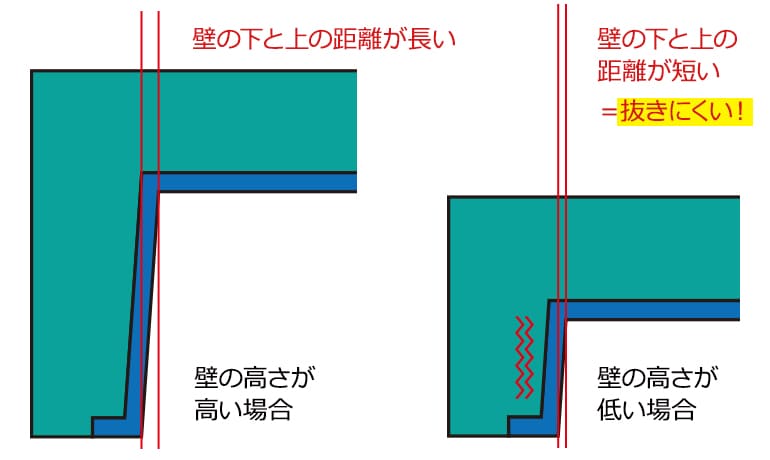

低い立壁

低い立壁が離型抵抗になることがあり注意が必要です。

立壁が高いと少ない角度でも距離が作れますが、高さが低いと距離の差が出ないため、大きな抜き勾配角度が必要になります。

以上のように低い立壁の場合は、出来る限り大きな抜き勾配を付けて上と下の距離の差をつくり、離型抵抗を減らしたいですね。

抜き勾配について製品設計者が気を付けるべき点とは

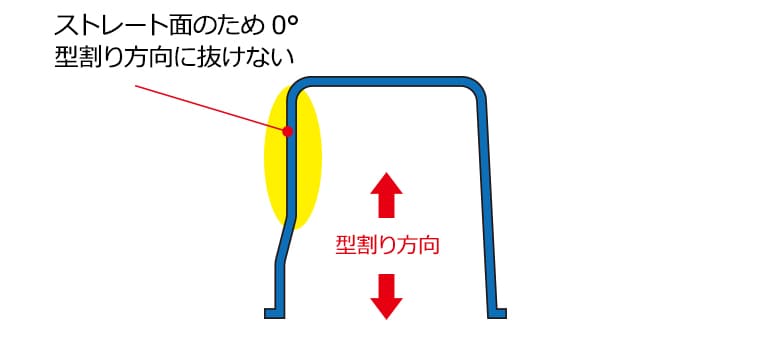

抜き勾配『0°』=アンダーカット?

抜き勾配の無い0°面(ストレート面)は型構造的にはアンダーカットに等しくなります。特にキャビ側には絶対にあってはならない形状です。キャビ側の離型不良は致命的です。

たとえ0.5°以下となっても仕様や寸法規制が許すなら抜き勾配が必要になります。

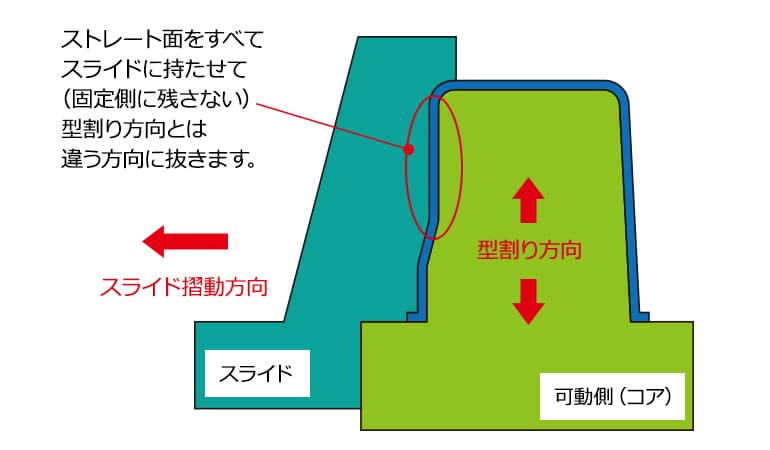

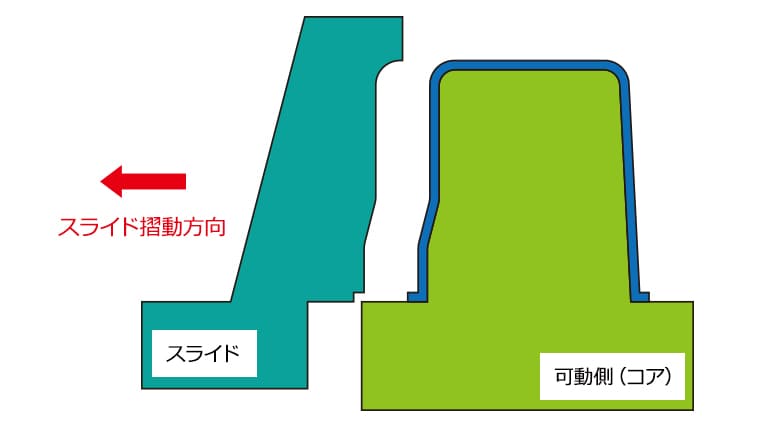

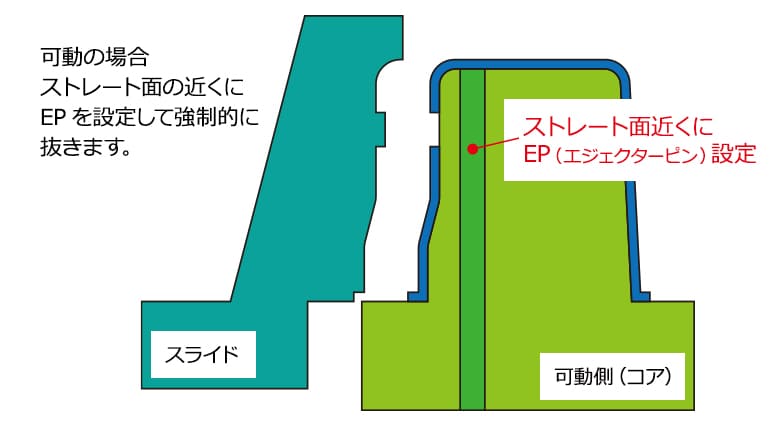

どうしても抜き勾配『0°』にしたい場合の対策も!

キャビ側の場合、一般的には型構造上設定は可能です。ストレート面すべてをスライドで抜いてしまえばいいのです。

スライドについては、下記の記事をご確認ください。

>スライドの種類、横スライド・傾斜スライドとは?金型のアンダーカットを解消する為の機構を学ぶ

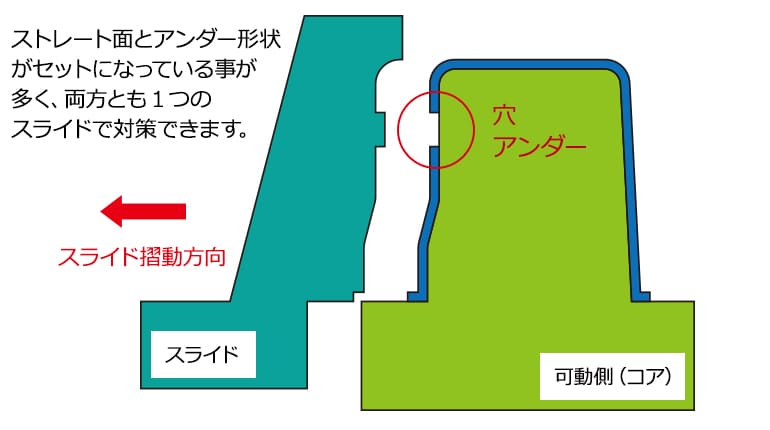

さらに同じ箇所にアンダー部があっても、スライド機構で解決できます。

ストレート面にアンダー部が無く、ストレート面のみの場合でも型構造上可能なら、スライドにしてしまった方が得策でしょう。

コア側の場合は、ストレート形状直下やその近くにバランスよくEP(エジェクターピン)を設定して、強制的に押し出します。また、角EPを用いてリブ形状を角EPに加工して製品と一緒に押し出す方法などがあります。

可動側は突き出し機構があり、ストレート面があっても無理やり離型させる事ができますが、離型抵抗が強くなる為、白化の原因になり注意が必要です。

キャビ側もコア側も部分的なら対応可能の可能性もありますが、基本的には『抜き勾配がないと成立しない』と心得たいですね。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

製品仕様と金型成立性の狭間で抜き勾配を織り込む

抜き勾配が無いと金型は成立しません。ですが『製品デザイン設計』の段階では、抜き勾配を考慮せず進められるケースが多いのではないでしょうか。

最近は金型構造を意識して抜き勾配が最初からついている3D製品モデルが多くなっていますが、すべての抜き勾配が付いている訳ではありません。

金型設計において改めて抜き勾配を設定する場合、型構造や製品図指示、寸法公差、仕様などにより決定されていきますが、問題のある箇所はお客様と打合せを行い、合意の上で抜き勾配を決定します。場合によっては形状変更のお願いをしなければいけない場合もあります。

現代は非常にCADソフトも進化してきましたが、CADが勝手に判断して抜き勾配を付けていく訳ではありません。あくまで設計者(人間)が今までの経験を元に、個々の製品に対して最適な抜き勾配を設定していかなくてはいけません。

まとめ

以上、抜き勾配の解説、いかがでしたでしょうか。

抜き勾配には、設定する上で基準となる一般的な数値はありますが、形状や材質などによって異なり、経験なども必要になる為、金型設計の熟練者のサポートがどうしても必要でしょう。弊社では経験豊富なスタッフが金型成立性の検討をしたうえで、お客様とすり合わせを行います。

似たような形状であっても金型は一品一様。

前回はうまくいっても、今回はうまくいかない事もあります。まったく同じではないのです。

経験豊富な弊社スタッフが経験を元に、流動解析や最新の情報を用いて、お客様の製品にとって最適なご提案をさせて頂きます。是非、ご相談ください。

[関連記事]

> 射出成形金型においての『アンダーカット』の基礎を学ぶ 金型から製品を離型する仕組みとは?

> 射出成形の基礎をおさえる プラスチック製品の流麗さと大量生産が叶う成形方法の魅力とは?

> 射出成形機の選定ポイントと関東製作所グループ保有の『1,800t~180tクラス成形機』実機のご紹介

射出成形ソリューションサイト

> 小ロット・試作金型製作・コストダウン提案の【射出成形ラボ】サイト