ホットランナーシステムの基本と応用を学ぶ|射出成形の量産プロジェクトのコストにも影響?

射出成形

射出成形の量産プロジェクトにおいて特に頭に入れておきたい「ホットランナー」について詳しく解説いたします。条件次第では、プロジェクト全体のコストを大きく左右しますので、「ホットランナー」の機能や特徴、ぜひ最後までお読みください。

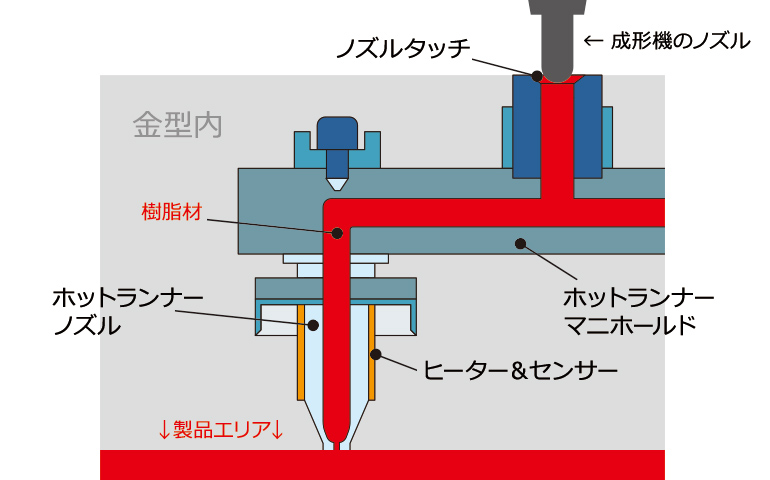

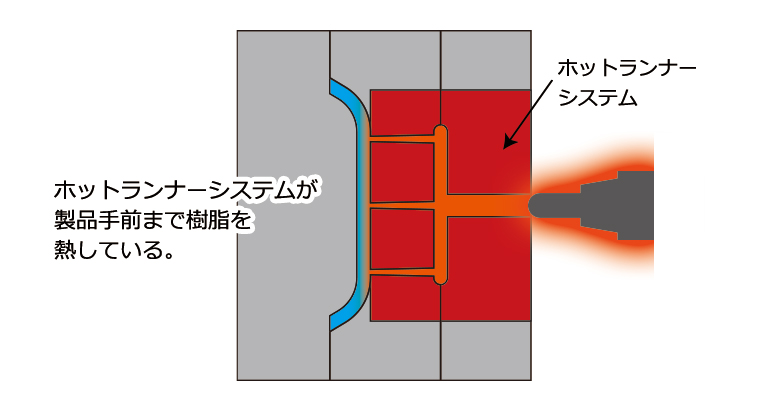

ホットランナーのイメージとしては金型の中に成形機のノズル構造を取り込んだようなもので、製品と成形機の間で、常に加熱された樹脂を流し込むことができます。

このホットランナーのシステムを取り入れることで、金型内部のランナーの範囲は冷却せず熱をかけた状態で溶融樹脂を保持するため、材料ロスが少なくなる、サイクルタイムが短くなるなどの利点があります。

目次

ホットランナーの構造

ホットランナーの構造としては、まずは成形機のノズルが当たる部分「ノズルタッチ」があります。これは金型に樹脂を流すための成形機ノズルがあたる場所です。このノズルタッチから、メインの部品として機能する「ホットランナーマニホールド」が組み込まれており、例えば複数のホットランナーノズルで射出を行う場合は、射出する経路を一つの部品にまとめ、統合管理する役割を担います。

そして、金型に樹脂を流す為の「ホットランナーノズル」が製品エリアと繋がっており、ここで温度を昇温・保温する為の「ヒーターとセンサー」が取り付けられています。

成形機から射出された樹脂は、金型内部のホットランナーマニホールドを通って、成形エリアに充填される仕組みです。

こちらの記事は、動画でもご覧いただけます。

ホットランナーのメリット

ホットランナーを使用する際のメリットとしては下記が挙げられます。

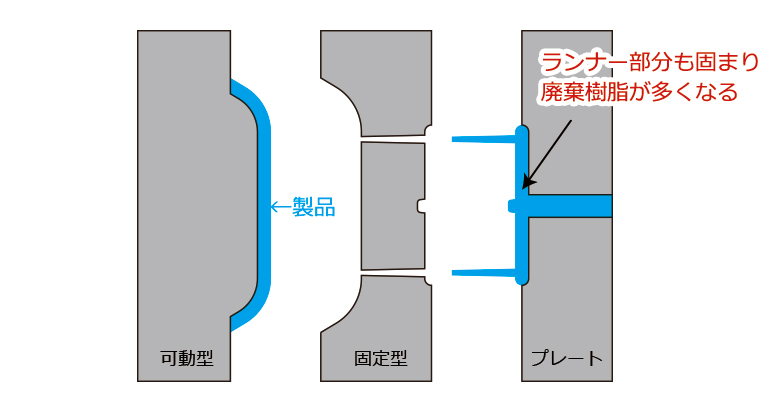

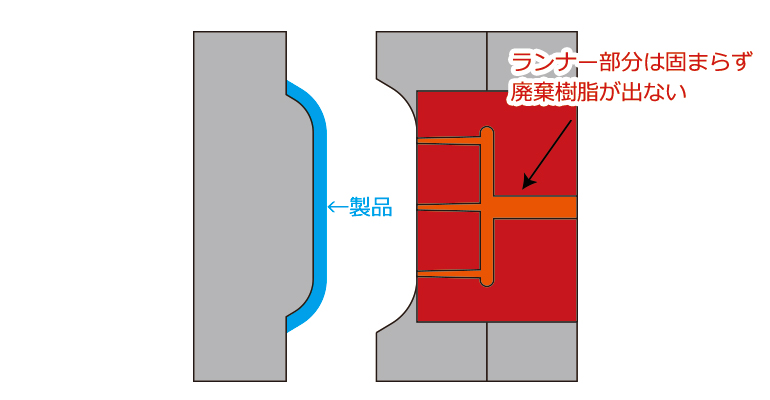

メリット① 材料ロスが少ない(ゲートの種類次第でランナーレスも可能)

コールドランナーと比べてホットランナーは、成形の中心位置に縛られず、ゲートの位置を比較的自由に設定できるため、ランナーを短くできるということです。尚、製品に対して真上にゲートを設定した際は、ランナーレスで製作することも可能です。

つまりランナーを短く、または無くすことができるということは、成形時に使用する樹脂を減らす(廃棄される樹脂量を極力抑える)ことができるので、特に大ロット生産のプロジェクトでは、トータル的にコスト削減を期待できます。

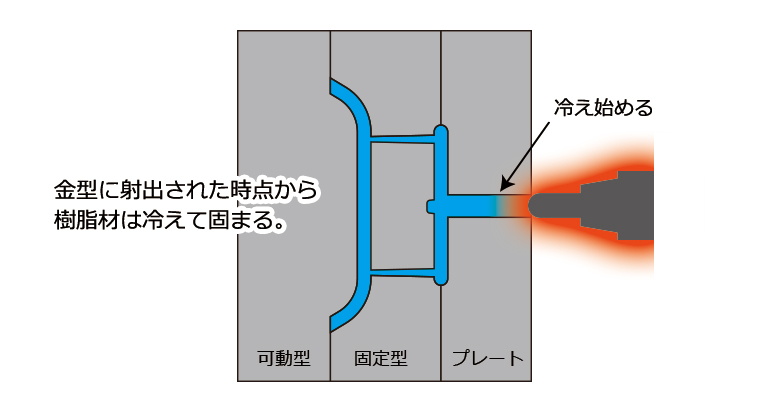

コールドランナーの場合(製品の真上にゲートを設定)

ホットランナーの場合(製品の真上にゲートを設定)

※成形費用の大部分は樹脂材料の費用の占める割合が多いため、製品に不要なランナーが少なければ少ないほど、無駄な材料費がかからなくなります。仮にランナーの重量が1gとして100万個生産すれば、1トンもの量の材料をロスすることになります。

メリット② サイクルタイムが早くなる

コールドランナーではランナー部までの冷却が必要になりますが、ホットランナーではランナー部の冷却が不要になるため、冷却時間が短くなります。他にも型開閉時間の短縮、射出時間の短縮にもつながり、コールドランナーと比較してサイクルタイムが早くなります。

大量生産を行う射出成形では1秒でもサイクルタイムが早くなることは、コストに大きな影響を与えます。

仮にサイクルタイム20秒だった成形が19秒で成形できるようになったとすると、1日(24時間)稼働で成形を行った場合、

| 20秒のサイクルタイム | 24時間÷20秒=4,320個 成形可能 |

|---|---|

| 19秒のサイクルタイム | 24時間÷19秒=4,547個 成形可能 |

上記のように、1日で約200個の差が発生し、月単位、年単位となるにしたがって差が大きくなります。

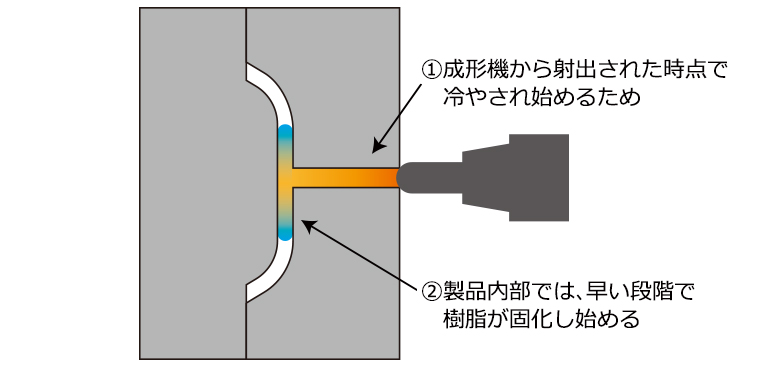

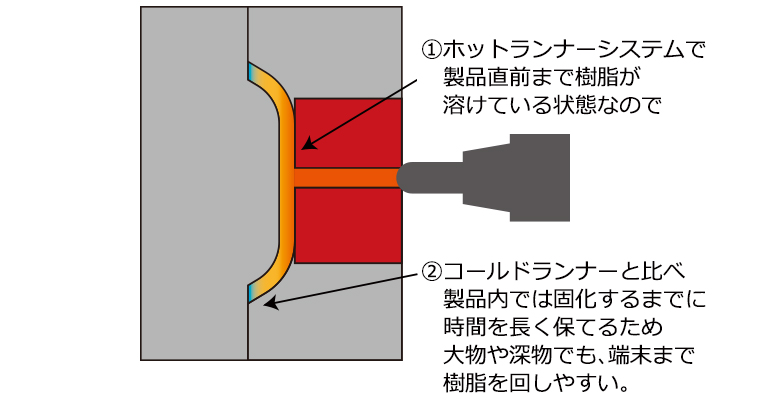

メリット③ 樹脂の充填がしやすくなる(大型の成形品の成形がしやすい)

基本的に金型は溶融した樹脂を冷却し固めて、形を作る役割があります。そのため、大物や深さのある製品を成形する際には、樹脂が冷え固まるスピードの方が速く、端末まで樹脂が回らない場合があります。

その場合にホットランナーを採用すれば、ランナー部まで樹脂を温めた状態を維持でき、多点でゲートを設定できるため、大物や深物でも端末まで樹脂を回しやすくなります。

コールドランナーの場合(製品の真上にゲートを設定)

ホットランナーの場合(製品の真上にゲートを設定)

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

ホットランナーのデメリット

デメリット① ホットランナーシステムの設備が高額

ホットランナーシステムの導入費用は一般的に高い傾向があります。構造の説明でも取り上げたとおり、金型に特殊な設備を組み込むため、トータルでの金型費高騰に影響が出ます。

オープンゲートの仕様であれば数十万、バルブゲートであれば数百万単位で価格が上昇します。

デメリット② メンテナンス費用

ホットランナーシステムは高度な技術と精密な機械部品で構成されており、これらの部品が正確に動作することが品質維持には不可欠です。また、それら構造部品の分解にも専門の人材が必要となり、メーカーに依頼して整備するケースが多いでしょう。

デメリット③ 樹脂の色替えが困難

ホットランナーは、金型内部に溶けた樹脂を流すため、一度、色の付いた樹脂を射出し、また違う色の樹脂で射出すると、数十ショットは前の色が混ざった樹脂が出てきてしまいます。

特にバルブゲートはオープンゲート以上に内部構造が複雑なため、色替えをするのがさらに困難になってしまいます。

- 温度コントローラー

- 尚、ホットランナーシステムの導入には、別途、温度を制御するための装置「温度コントローラー」が必要となります。

オープンゲートとバルブゲート

ホットランナーシステムには、オープンゲートとバルブゲートの2つの主要なゲート仕様があります。このゲート仕様の違いで、ホットランナーの機能も大きく違ってきます。

ここでは、それぞれのゲートのメリットとデメリットをご紹介します。

オープンゲートのメリットとデメリット

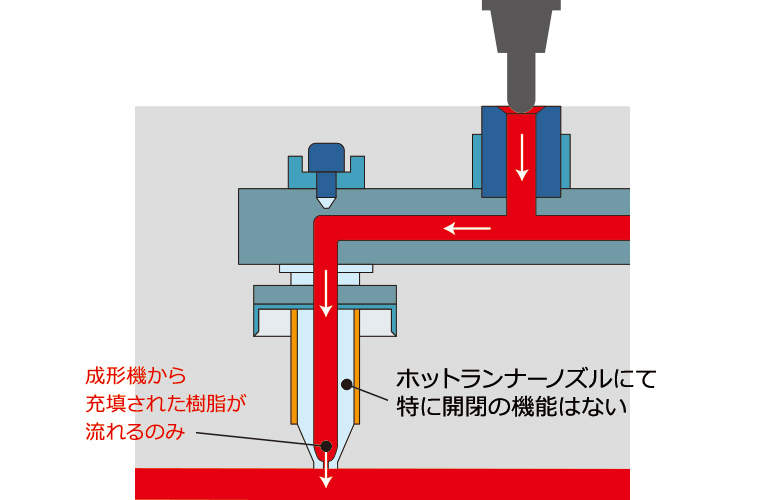

その名のとおり、ホットランナーノズルの開閉を行わず、常にゲートは開いた状態で、成形機から供給されてくる樹脂のみで流量の制御を行う仕様です。メリット・デメリットとしては下記が挙げられます。

オープンゲートのメリット

・比較的シンプルな構造を持っており、安価に導入できます

・同じ理由で構造が単純なため、メンテナンスが容易です

・バルブゲートほどは、樹脂の色替えに難儀ではない

オープンゲートのデメリット

・どの位置にゲートを設定してもスプルーが発生する

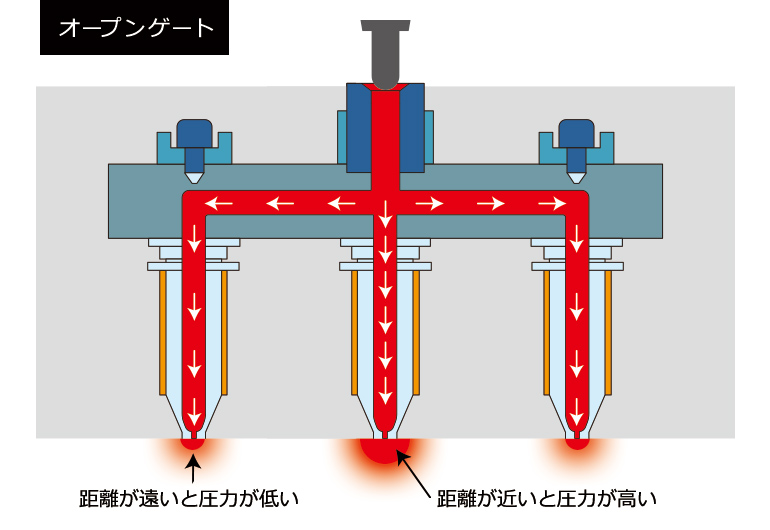

・どのホットランナーノズルに対しても、樹脂の充填のタイミングを調整できないため、ウェルドの位置調整などが困難

バルブゲートのメリットとデメリット

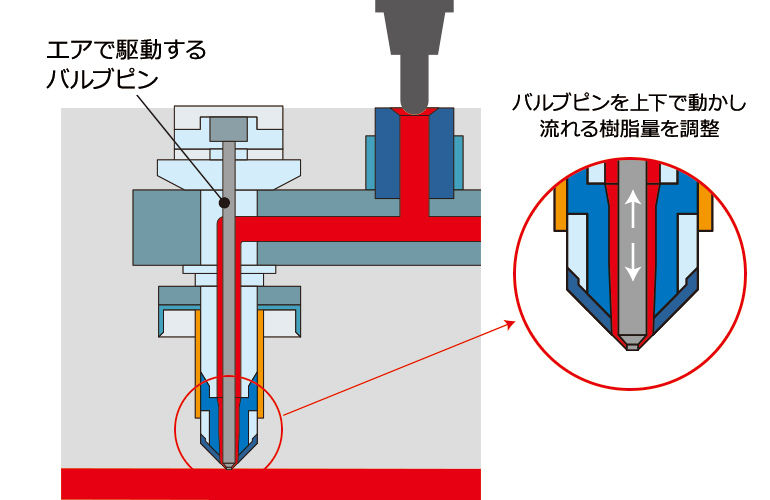

構造としては、オープンゲートに対してエアで駆動するバルブピンを取り込んでおり、このピンを上下に動かすことにより、ノズルから流れる樹脂の量を調整することができます。

バルブゲートのメリット

・バルブピンの開閉によってそれぞれのランナーから流れる樹脂量を調整し、ウェルドの発生位置をコントロールできる

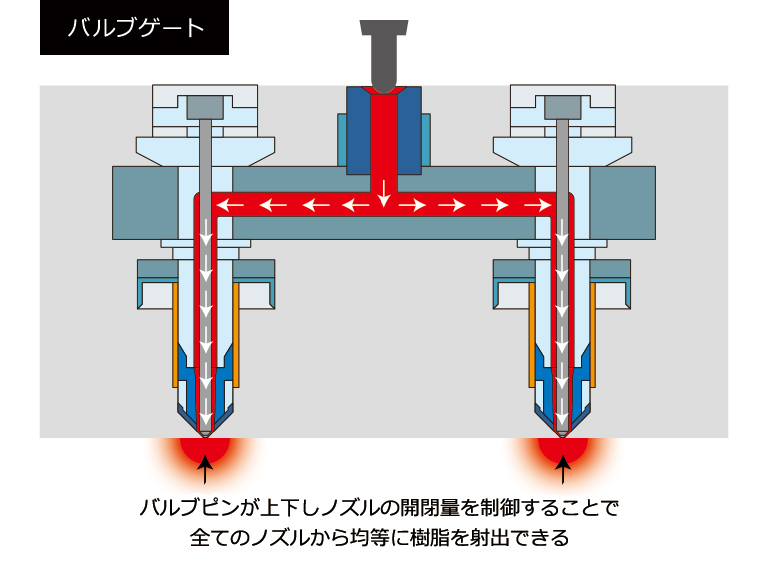

・多点ゲートを採用した場合、どのノズルからも均一に樹脂を流すことができる

- 均一に樹脂を流せる理由

- オープンゲートは多点でゲートを設定した際に、成形機のノズルから距離が離れるほど圧が掛からなくなってしまい、樹脂が偏ることで反り等が起こりやすくなってしまいます。バルブゲートは、それぞれのノズルの開閉制御を行うことで、均等に近い形で樹脂に圧力を掛けることができ、均一に偏りがなく樹脂を流すことができます。

バルブゲートのデメリット

・内部構造が複雑なため、樹脂の色替えが困難

・複雑な構造のため、導入の初期費用が高く、メンテナンス費もかかる

・エア/油圧で駆動させるための設備が必要

- バルブコントローラー

- 尚、バルブゲートの導入には、別途、バルブピンを開閉するための「バルブコントローラー」が必要となります。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

それぞれのゲートに適した製品とは

以上の内容をまとめ、参考としてそれぞれのゲートに適した製品をご紹介します。

オープンゲートを採用する際は、自動車や家電製品などの内部部品、特に外観からは見えない場所に組み込まれる製品が良いでしょう。また、ある程度ウェルドが許容されることも、検討のポイントです。

バルブゲートが適しているのは外観品です。意匠性を求められる製品や、ウェルドの発生にシビアな製品、複雑な形状の製品などは、バルブゲートの採用をお勧めします。

オープンとバルブ以外にも、射出成形には、製品形状や様々な条件に適したゲートが様々あります。以下の記事で、様々な仕様のゲートを紹介しています。

> 射出成形で採用する「ゲート」の種類。最適な樹脂の充填方式をセレクトし、高品質な製品を生み出す

ホットランナーの採用とゲートの選定は慎重に

ホットランナーとはランナー内の樹脂を温め、冷やされ固化された成形品のみを取り出す仕組みです。廃棄ランナーが出ないというメリットがありますが、金型に特殊な設備を設けるため、金型代やメンテナンス費用が高くなります。ただ長期的に見れば無駄な樹脂を浪費しなくて済む点でコスト削減に繋げられるので、条件次第で適切なランナーのセレクトを心掛けましょう。

そしてゲート仕様の選定も重要です。成形する製品次第で適切なゲートを選択しないと、後に成形不良が頻発し、金型改修の多さを引き起こすことにもなりかねません。

金型から量産成形まで社内一貫で対応できる(株)関東製作所

弊社(株)関東製作所は会社設立当初より、長い間プラスチック業界に従事して参りました。特に射出成形に関しては、180t~1,800tクラスの射出成形機を保有しており、多種多様なサイズ・材料の幅広い製品に対応いたします。

さらには、射出成形現場に金型設備を完備させているのも弊社の大きな強みです。そのため、金型設計はもちろんのこと、金型の成立性や製品の形状検討まで幅広く対応しております。今回ご紹介したホットランナーの採用不採用の判断や、ゲート仕様の選定においても、当然正しい判断をリードいたします。

プラスチック製品はコスト面でも成形面でも自由度が高いからこそ、各種加工技術の知見やノウハウが製品の出来を左右します。分からないことやお困り事があれば、ぜひ弊社(株)関東製作所へご相談ください。