射出成形における不具合『ボイド』の発生原因と対策方法【射出成形の不良対策事例 #5】

射出成形

射出成形における「不具合発生」にお困りの皆様、こんにちは。株式会社関東製作所 浜松工場 射出事業部所属の廣瀬です。

今回はプラスチック成形品に起こる『ボイド』という成形不良とその改善方法を事例と共に紹介します。

目次

ボイド(気泡)の発生メカニズム

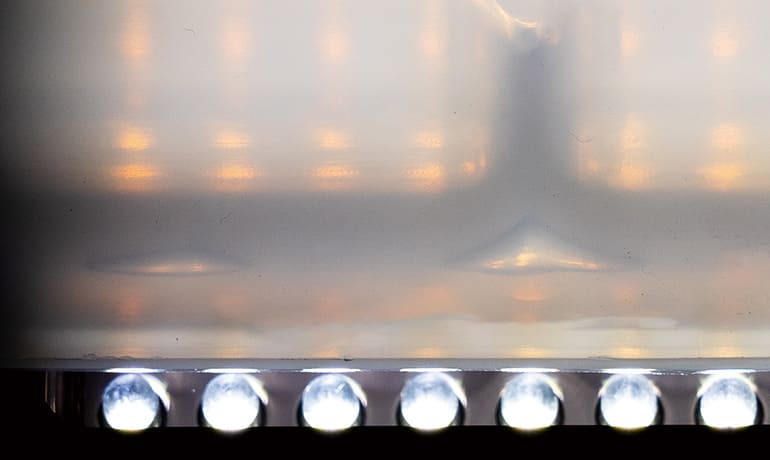

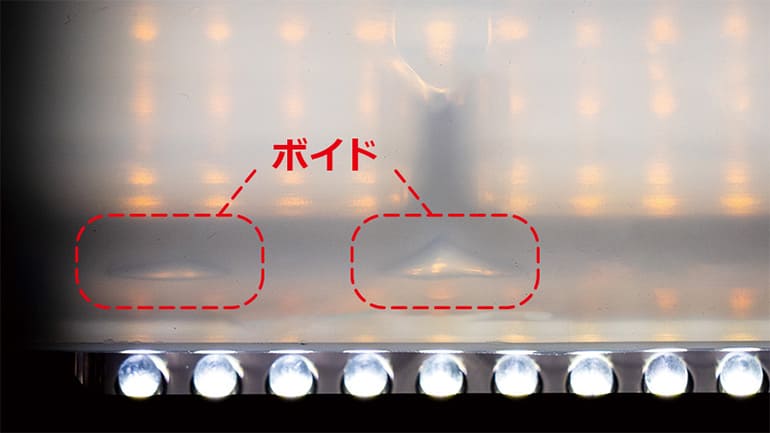

一般的にボイド(気泡)は、成形品の内部に空気の泡が発生する現象です。

レンズやプリズムのような透明な成形品では、外観不良や光学特性不良になってしまいます。また機構部品、機能部品では強度の低下や破壊の原因になったりします。

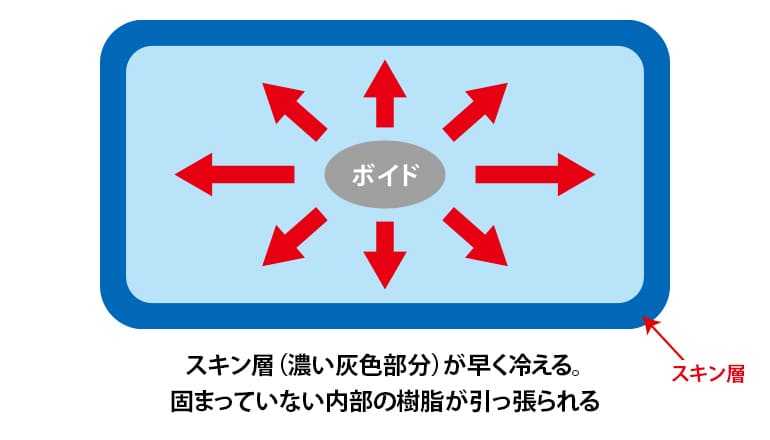

成形品肉厚部の中心は、成形品の表面に比べて成形冷却が遅れるので、『早く冷えることで収縮の発生も早い表面』の方向に樹脂が引き寄せられます。

遅れて発生した収縮がその中心部に集中した結果、中心部に空洞が生じることで、『気泡』として製品内に残ってしまうのです。(※下図参照)

また、同じような成形不良で『バブル』と呼ばれるものもあります。成形材料である溶融プラステックの中にガス・空気が混ざってしまったことに起因する気泡です。

> プラスチック成形品の意匠面に発生した『ヒケ』の対策方法【射出成形の不良対策事例 #1】

> プラスチック成形品に発生した不具合『バリ』の対策方法【射出成形の不良対策事例 #2】

> 射出成形における不具合『シルバーストリーク』の発生原因と対策方法【射出成形の不良対策事例 #3】

> (株)関東製作所が実際に行った『ボイド』の具体的な対策とは?

射出成形による不具合、『反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド』の発生原因と、具体的な対策をまとめた技術資料を無料でダウンロードいただけます。

ボイドの発生原因

原因は肉厚成形品により、成形表面と肉厚中心部の冷却速度差が大きくなり、樹脂の収縮でボイドが発生しました。

ボイドの改善対策は、一般的に下記のような方法が考えられます。

【金型】による改善対策

| 原因 | 対策 |

|---|---|

| ①エアーベントの不足 | エアーベントの追加 |

| ②コールドスラグウエルが無い、または小さい | コールドスラグウエルの追加 |

| ②スプール、ランナー、ゲートが細い | スプルー、ランナー、ゲートを太くする |

- コールドスラグウエル

- ランナーの末端に設置する樹脂の溜まり部。その役割は、金型に最初に入ってきた冷えかかった樹脂を収納するためのもの。

金型に最初に入ってくる樹脂は、成型機のノズル先端に停滞している樹脂であるため、ノズル内部の樹脂より冷えた状態となります。この冷えた樹脂が成型品内に流れてしまうとウエルドラインなどの成形不良を引き起こしてしまいます。

- スプルー

- 成形機から射出された樹脂が最初に流れる通路の事です。

スプルーに射出された樹脂は、ランナーを通り最後にゲートに通過して成形部にたどり着きます。

- エアーベント(ガスベント)

- 金型内のガスを外に出すための溝の事です。

金型に樹脂を充填する際、溶けた樹脂や金型内の空気の圧縮によりガスが発生します。これらはボイドやショートショット、ウェルドなどの成形不良の原因になります。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

【射出成形条件】による改善対策

| 原因 | 対策 |

|---|---|

| ①キャビティ表面温度が高すぎる | キャビティ表面温度を下げる |

| ②保圧が低すぎる | 保圧を高める |

| ③保圧時間が短い | 保圧時間を長くする |

【材料】による改善対策

| 原因 | 対策 |

|---|---|

| ①予備乾燥が不十分 | 予備乾燥を十分にする |

【成形品形状】による改善対策

| 原因 | 対策 |

|---|---|

| ①成形品の肉厚が厚すぎる | 肉厚を出来るだけ薄くする |

> 射出成形ラボサイトで成形不良対策を学ぶ

射出成形における代表的な『不具合』をまとめて学べます。反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド・ヒケ …etc

お客様が弊社を選ばれたポイント

関東製作所では、試作品や小ロットでもお客様の要求する品質管理(QC工程、検査規格、作業標準、製品測定、出荷品質の保証)を量産と同等の体制をしいており、その点が評価されました。

また「金型の設計」「金型の製作」「成形」のどれも社内での対応が可能な為、柔軟な対策提案が行えることも後押しとなりました。

ボイドが発生した対象製品のスペック

製品は現在開発段階のため詳細は公開できませんが、製品用途やサイズ等のスペック情報は以下になります。

| 製品用途 | 日野トラック向けリザーブタンク |

|---|---|

| 製品寸法 | 510㎜ × 300㎜ ×135㎜ t(厚み)= 8 |

| 樹脂材料 | PP 白 |

| 製品特性 | 肉厚成形品。タンク内に冷却水が入る・車両外の取り付け、など耐候性が求められる。 |

金型可動側のPL面の外周に『樹脂溜まり(捨てタブ)』を、製品と同じ肉厚で追加しました。そして保圧の圧力を上げて、空洞の内部に閉じ込められた空気を押し出す対策を打ちました。

『樹脂溜まり(捨てタブ)』がどんなものなのか?

無料ダウンロード頂ける技術資料「成形不良の原因と対策」にてイラストや写真付きで詳細にご説明しております。尚、ボイドの対策だけでなく、「反り」「シルバーストリーク」など、射出成形特有の成形不良対策の事例を掲載しております。

まとめ

射出成形の不良では、「設計」「金型」「成形」のどれかもしくは複合的な要因で不良が発生します。今回は他の不具合(ウエルドライン向け)の改善策を転用することで、ボイドの不具合を劇的に抑えることが出来ました。今回の対策結果を評価いただき、お客様からは次の新規製品開発のご依頼を頂くことができました。

関東製作所の強みは「設計」「金型」「成形」が一つの工場内にあり、素早く対応する知識や経験を豊富に持っている多くのプロフェッショナルがいることです。

何か製品開発でお困りの事があれば、是非ご相談下さい。

> 射出成形における不具合『ウェルドライン』の発生原因と対策方法【射出成形の不良対策事例 #4】

> 射出成形における不具合『反り』の発生原因と対策方法【射出成形の不良対策事例 #6】

> 射出成形における不具合『キャビとられ』の発生原因と対策方法【射出成形の不良対策事例 #7】

> 射出成形における不具合『ショートショット』の発生原因と対策方法【射出成形の不良対策事例 #8】

射出成形ソリューションサイト

> 小ロット・試作金型製作・コストダウン提案の【射出成形ラボ】サイト