【ブロー成形と射出成形の金型比較#03】 成形品の『意匠面の美しさ』から金型構造を学ぶ

金型

みなさんが目にするプラスチック製品は、ほとんどが射出成形という工法で作られています。よく見ると表面はツルツルではありませんか?または規則正しい幾何学模様や、何らかの表面処理がされていると思います。

このように、射出成形で作られる製品の外観面「意匠面」を美しく成形するには、それ相応の技術が施されています。

ではブロー成形で作られたものはどうでしょう。身近なもので言えばペットボトルですね。(厳密には前半工程は射出成形、後半工程がブロー成形)透明な物もあれば、模様がついている物もあります。こちらも「意匠面」ですので、ブロー特有の技術で成形をしています。

このように「意匠面」とは製品の顔であり、その完成度やデザイン次第で、手に取るユーザーの満足度を大きく左右するものです。

本記事では「意匠面」をいかにツルツルに、高品質に再現するか?射出成形とブロー成形それぞれ、どのような技術が施されているか? ご紹介いたします。

目次

意匠面の美しさが必要な外観系部品と、必要でない機能系部品

【射出事業部所属 中村取締役】

こちらから井上さんにお聞きしてもいいですか?ガンダムのプラモデルを作った経験があると言っていましたよね?ではミニ四駆はどうでしょうか?

【関工場CAMチームリーダー 井上】

懐かしいですね!僕のマシンは「電光石火のアバンテJr」と呼ばれていましたよ!

射出成形による主な外観系部品

【射出事業部所属 中村取締役】

そのパーツにはボディやシャーシ、ホイール、ギアがありますよね。射出成形では大きく二つに分ける事が出来ます。一つ目はボディやシャーシ、ホイールのような外観系、そしてもう一つはギアのような機能系に分類することができます。

(株)関東製作所ではグリルラジエーターやバックドアアウトサイドガーニッシュ等の金型製作から成形を行っています。正に自動車の顔に当たる外観パーツですね。

自動車に取り付いているパーツにはメッキや塗装などの表面処理を行っているのでピカピカのツルツルですが、もちろん成形品そのものがツルツルである必要があります。という事は、成形をする金型がツルツルである必要があります。

このツルツルに仕上げる工程を「磨き」と言います。外観が要求される射出成形金型を製作する際は、ほとんどのケースで「磨き」を施しています。

[射出成形ラボ]で射出成形の事例を見る

> 意匠面の加工精度を追求した大型製品 -自動車用グリルラジエーター –

> 1100×450mm 全面メッキ塗装の樹脂製品 -自動車用グリルラジエーター-

【関工場CAMチームリーダー 井上】

「磨き」ですか・・・。職人技という印象がします。確かに自動車のパーツにしても100円均一の商品にしても基本的にはツルツルですね。

それに対して丸山部長、ブロー成形の場合はどうなのでしょう?

ブロー成形による主な外観系と機能系の部品

【ブロー事業部 丸山部長】

当社で取り扱いのあるもので言うと、代表的な物は自動車部品のダクト、タンク、ボード、スポイラー、また浴槽のエプロンなどです。

ダクトは空気の導線を作る事を目的としており、タンクは液体を貯めておく事を目的とします。すなわち、それらは機能系に分類されます。特に見えない場所に取り付けるパーツであるため、外観がツルツルである必要はありません。

それに対してボードやスポイラー、浴槽のエプロンは外観系です。特にスポイラーや浴槽のエプロンは外観の美しさを大変重要視します。

このような製品を成形する金型には、射出成形金型同様「磨き」を施します。

成形品の顔「意匠面の美しさ」への取り組み「磨き」

【関工場CAMチームリーダー 井上】

スポイラーもブロー成形で作られているんですね!

でもブロー成形というのは、空気でパリソンを金型に押し付けている、あるいはバキュームで引っ張っていますよね。今までうかがった話の印象から、転写性はそれほど良くないので、美しい意匠面を再現可能なのか?と感じているのですが・・・。

ブロー成形による「磨き」の工程

【ブロー事業部 丸山部長】

鋭い質問ですね!

この場合「ブロー成形における転写性には上限がある」という表現の方が適切です。成形品の転写性は上限の範囲内で、意匠面の仕上がり要求を満たしているのなら問題ない、という事になります。実際に浴槽のエプロンは成形した状態がそのまま製品となります。

また、車のスポイラーは成形品に塗装を施します。その為の下処理として成形品にサンディング工程が必要となります。

- サンディング

- 成形品の微小な凹凸や成形のムラを取り、塗料が塗装面にしっかり付着するために、細かな傷を付ける事です。塗装やメッキ等は素材の状態の悪さを顕著に写し出してしまいます。

つまり、成形後のサンディングの時間を短縮するためにも、極力凹凸やムラの少ない成形が要求されます。その為には、やはりブロー金型においても「磨き」が重要になってくるのです。

【関工場CAMチームリーダー 井上】

なるほど。本当に「磨き」とは、重要な工程だと言えますね。磨きには結構時間がかかるのではないでしょうか?

【ブロー事業部 丸山部長】

おっしゃる通り、相当な時間がかかります。また、磨くという事はペーパーで削るという事なので、形状を変形させてしまう恐れもあります。

磨き工数の削減のための工夫としては、極力NC加工で綺麗に仕上げます。ダクトやタンクなどの機能部品と比較すると金型の加工時間、磨き工数は多くなると思います。

しかしながらブロー成形で可能な形状ということなので、射出成形金型に比べるとブロー成形金型の方が安価になりやすいのかもしれません。

【関工場CAMチームリーダー 井上】

そのようですね。意匠面を美しくするという事は、必然的に工数も増えるということなのですね。

では中村取締役、射出成形においては「意匠面の美しさ」に対する取り組みというのはどうでしょうか?

射出成形による「磨き」の工程

【射出事業部所属 中村取締役】

基本的にどんな形状でも成形できるのが射出成形です。複雑な形状、ピカピカの意匠面、何でも来い!です。

しかし当然金型も複雑になり、ブロー以上に高度な磨きを要求されます。現状、磨き工程は人の手で行います。熟練の職人が製品への転写を考慮して行います。

反面、やはり人であるためムラが出ます。

このムラを極力減らすためには、できるだけ細部までNC加工をします。

ボールエンドミルの径で言うと、0.5Rや0.3R・・・を使用し、隅々まで加工します。NC加工に知見のある方でしたら想像がつくと思うのですが、膨大な加工時間が必要です。さらにその細かな形状を鏡面まで磨きます。

[射出成形ラボ]で射出成形の事例を見る

> 樹脂メッキ塗装した意匠面の美しさ -バックドアアウトサイドガーニッシュ-

この様な背景をみると金型費用としては高価にならざるを得ません。とは言え、近年では設備や道具の質、技術力の向上により、数年前と比較すると金型費用は安価になってきていますけどね。

【関工場CAMチームリーダー 井上】

私自身CAMを担当しているので、このお話はよく理解できます。機械誤差、温度による段差、工具の摩耗、すべてを考慮した加工を行わないといけないですね。

この仕上がりが磨きの質を左右することになりますので、相当慎重なNC加工になると思います。

意匠面の美しさから見るブロー成形、射出成形の可能性

【関工場CAMチームリーダー 井上】

「意匠面」という観点から、ブロー成形、射出成形の『活躍どころ』ってどんな点でしょうか?丸山部長、いかがでしょう?

ブロー成形による外観品:軽量かつ強度が高い

【ブロー事業部 丸山部長】

現在も外観系の製品において、多くのケースでブロー成形が導入されています。その背景にはブロー成形品は軽量かつ強度が高い、という利点があります。

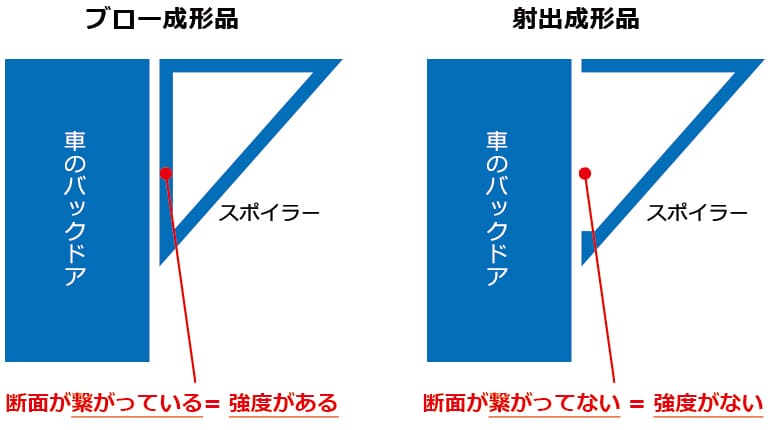

例えばスポイラーの断面を見てみましょう。ブロー成形品は中空製品なので、中は空洞、外は一周でつながっています。そのため、どの方向からの力に対しても強度があります。外観さえ美しければいいので、内側の美しさは不要ですね。

対して射出成形品は断面が切れています。よってリブや板金が必要になってきます。

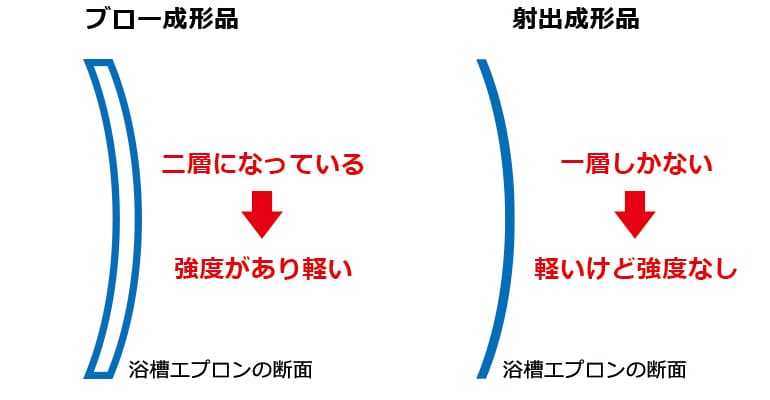

次に浴槽のエプロンの断面を見てみましょう。実際に外してみてみるとよく分かるかもしれませんね。

私たちがよく目にする物は真空成形品が多いです。

ブロー成形品の場合は製品自体が二層になる為、軽量で強度のある製品になります。見た目が美しく軽量である事、これもブロー成形の大きなメリットなのかもしれませんね。

ブロー製品とは、中空品という特徴から活躍する分野は狭いかもしれませんが、マッチングすれば低コスト、高品質な成形方法ではないかと考えています。

【関工場CAMチームリーダー 井上】

一定のシェアがあるという事実から、製品によっては最適解になりうる可能性を秘めていますね。

では中村取締役、いかがでしょうか?

射出成形による外観品:超精密な製品「プラスチックレンズ」

【射出事業部所属 中村取締役】

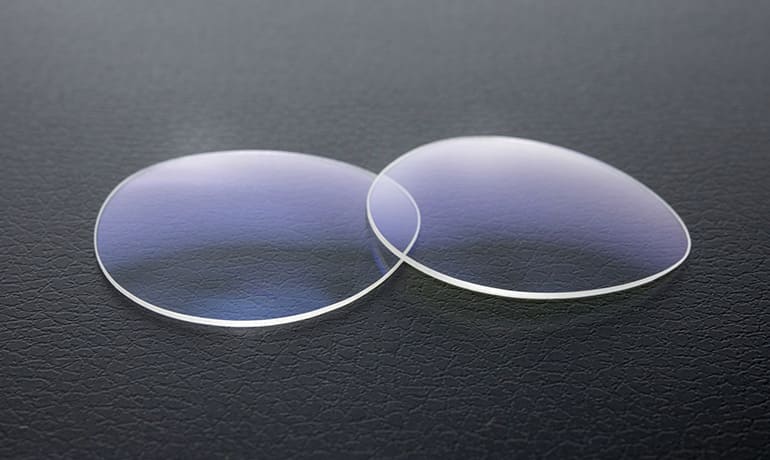

意匠面というカテゴリではないですが、射出成形で精密な面粗度を持つ成形品という意味ではプラスチックレンズがあります。

ヘッドライトカバーやメガネ、カメラ等のレンズですね。光を通すものなので、表面の凹凸は一切あってはいけません。またこのような超精密な製品を成形する場合は、硬い材料で金型を製作します。そのため加工や磨きにも工数がかかります。

しかし現在一般的なレンズのほとんどがプラスチックです。プラスチックとは今もなお、進化を続けています。

射出成形は見た目の美しさだけではなく、更なる付加価値が期待できる工法でしょう。

まとめ

いかがでしたでしょうか?

プラスチックは私たちにとって大変身近な素材です。しかし、素材の状態では価値がありません。

素材に付加価値を付ける「成形」、そのための「金型」。この二つの分野にて私たちは多くの経験がございます。

今回のテーマである「意匠面の美しさ」は大きな「付加価値」だと思います。製品の付加価値から最適な成形方法を知ることで、製品開発の方向性の検討にお役に立てれば幸いです。

> 【ブロー成形と射出成形の金型比較#01】成形時における『熱のコントロール』の重要性を学ぶ

> 【ブロー成形と射出成形の金型比較#02】成形時における『圧力』の視点から金型構造を学ぶ