【ブロー成形と射出成形の金型比較#02】成形時における『圧力』の視点から金型構造を学ぶ

金型

プラスチック成形ではブロー成形も射出成形も溶かした、または柔らかい樹脂を金型に入れる事で成形を行います。液体に近い状態で金型に注入する『射出成形』、筒の状態になったシート状の樹脂を金型に入れ、内から膨らます『ブロー成形』。

しかし、金型に入れただけでは狙い通りの形状には成形されません。形状の細い所、深い所、複雑な所、アンダー形状。これらの場所を早く正確に成形する必要があります。

金型にはそれらを十分に考慮した構造に設計する必要があります。具体的にどんな構造なのかを伺ってみましょう。

成形時の圧力を比較 射出成形とブロー成形

【関工場CAMチームリーダー 井上】

では中村取締役、お聞きします。

射出成形では、溶かした樹脂を金型に注入して成形しているのですよね?水のような液体ではないとはいえ、実際にはどのくらい軟らかいものなんですか?

【射出事業部所属 中村取締役】

温度によって異なります。100度であれば、焼く前のホットケーキミックスぐらいの軟らかさですね。粘度が高いといった方が良いかもしれません。実際に成形する時の温度200度だと、スムージーぐらいドロドロです。

成形にはこのドロドロの樹脂を金型の隅々まで行き渡らせる必要があります。

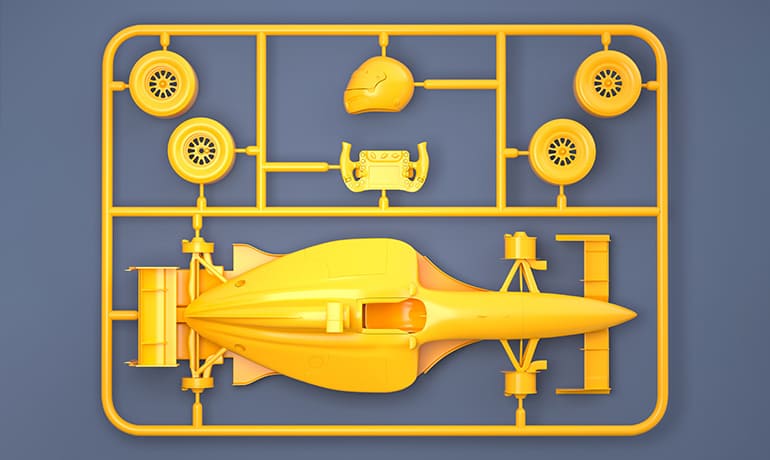

ところで井上さんはプラモデルを作った経験はありませんか?

【関工場CAMチームリーダー 井上】

ありますよ。ガンダム世代なのでガンダムのプラモデルをよく作りました。パーツを切り出すのが面倒だった記憶があります。(笑)

【射出事業部所属 中村取締役】

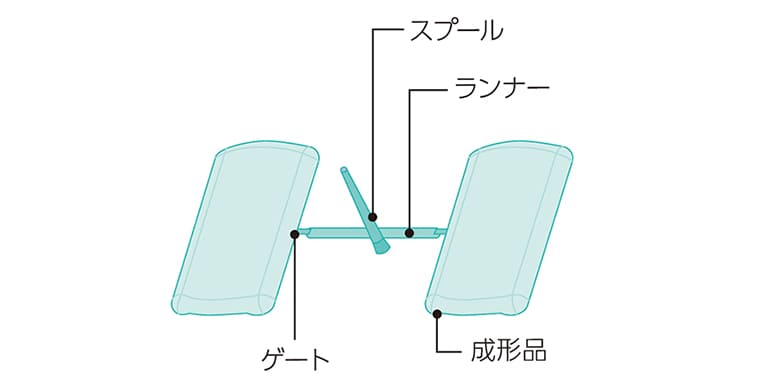

そのパーツではない細い棒状の部分。ここに射出成形の重要なポイントがあります。まずは樹脂がどういう順で金型に入っていくのかを説明しましょう。

①スプール → ②ランナー → ③ゲート → ④成形品部 という順です。

射出成形はドロドロの状態の材料を、この細いランナーやゲートを通過させて製品の隅々にまで行き渡らせている、という事です。そのためには、とても大きな力で材料を金型に注入する必要がありますよね。

そして、金型の間(PL)から樹脂が漏れてしまわないように、さらに大きな力で金型を締め付ける必要があります。

具体的な数値で言うと、

成形圧力(材料を注入する力)・・・300~500kgf/㎠

型締圧力180トン~1,800トン(当社所有成形機)

となります。

【関工場CAMチームリーダー 井上】

型締め圧力が1,800トン!大型潜水艦を乗せたぐらいの重さですね。しかし想像がつきません・・・。成形圧力は1㎠の範囲に500kgを乗せたぐらいの力が必要ってことですか。相当強い力ですね。

ところで丸山部長、ブロー成形はさすがにこれほど大きな圧力は必要ないですよね?

【ブロー事業部 丸山部長】

そうですね。ブロー成形は大気開放系と呼ばれる製法で、そこまで大きな力はかかりません。具体的な数値を言うと、

ブロー圧力(金型内で空気でパリソンを膨らませる圧力)・・・5~8kgf/㎠

型締め圧力・・・70~200トン

となります。先ほどと同じ表現をするとブロー圧力は1㎠の範囲に5kgを乗せたぐらいの力です。型締め圧力は小型漁船を乗せたぐらいの重さですね。

成形時の圧力に対応する構造を比較 射出成形金型とブロー成形金型

【関工場CAMチームリーダー 井上】

そもそも成形方法が違うので比較ができませんが、金型や材料にかかる力は射出成型の方が圧倒的に大きいんですね!となると射出成形においては、金型に、圧倒的な圧力に耐えうる強度が必要かと思うのですが、その辺りはどうでしょう?

【射出事業部所属 中村取締役】

そうなんです。ここが射出成形金型における重要なポイントとなります。

当社では金型の材質にS55CやSCM440をよく使用しています。もちろん成形する樹脂製品のロット数や素材によって金型の材質は変えます。

射出成形を行っている私の感覚からすると、S55Cは大変柔らかい素材ではあります。しかし先ほど話したように、金型は成形圧力に耐えなければなりません。そのためにはたわみの計算を行い、成形圧力に耐えうる金型の厚み、受け板、脚を設定する必要があります。

【関工場CAMチームリーダー 井上】

なるほど。成形に必要な機構や構造以前に、そもそも金型を成形圧力に耐えられるような仕様にしなくてはならない。という事は相当分厚い金型になりそうな気がします。

ブロー成形金型はどうなんでしょう?

【ブロー事業部 丸山部長】

もちろんブロー成形でも型締め圧力を考慮した設定をします。とは言え、やはり空気で膨らませて成形するので、金型にはそこまで力はかかりません。ですので金型の厚みは成形に必要な構造を満たしていれば問題ないです。成形品によっては薄い金型もあります。

この部分を比較すると、ブロー成形金型の方が材料費は安く済むのかもしれませんね。

【関工場CAMチームリーダー 井上】

確かに射出の金型と比較し、さほど金型にかかる圧力は強くないので、金型の厚みの最小値が大きく異なりそうですね。

先ほど射出成形では大きな力で材料を注入することで、金型の隅々にまで行き渡らせる、という話がありました。逆に言うとブロー成形では力がかからないので、金型の隅々にまで樹脂が行き届かない場合が出てきてしまうのではないのでしょうか?

【ブロー事業部 丸山部長】

良い質問です!ここはブロー成形特有のポイントです。

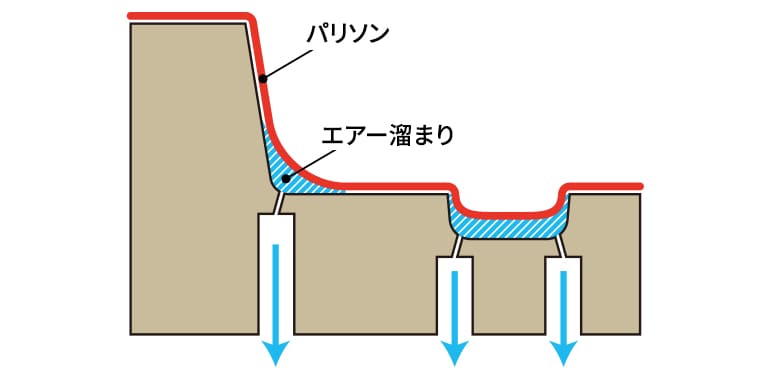

おっしゃる通り、パリソンを金型に押し付けている力は空気です。また、大気中にさらされたパリソンを金型で挟んで成形をします。すると、例えば複雑な形状の箇所には、パリソンと金型の間に空気が残ってしまう場合も当然出てきますね。この状態のまま成形をしてしまうと、「エアー溜まり」という不具合になり、金型通りの転写がされません。

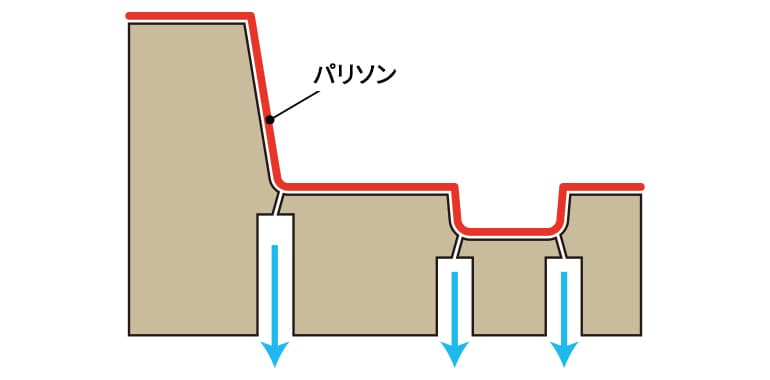

この対策として、金型に「ガス抜き」や「バキューム」の構造を設けます。

「ガス抜き」は空気を逃がす穴、「バキューム」は金型とパリソンの間の空気を吸うための穴です。真空引きのイメージですね。

使い分けとしては、軟らかい材料の成形ではガス抜き仕様、刻印のように転写が悪そうな部位のみバキューム仕様、硬い材料(発砲など)の成形ではバキューム仕様をよく用います。

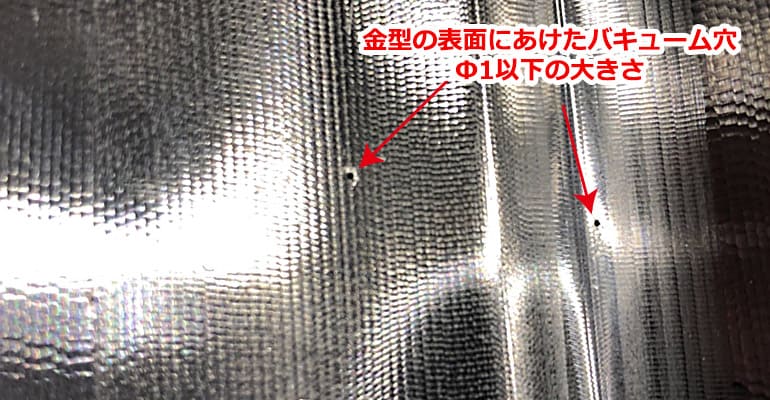

【図1】↑金型の裏から穴をあけて製品面と繋げる。その穴からバキューム(吸引)することで「エアー溜まり」のエアーを逃がす。

【図2】↑「エアー溜まり」の空気を抜ききることでパリソンが金型に張り付き、転写性が向上する。

【関工場CAMチームリーダー 井上】

バキュームの構造というのはどのような構造なのでしょうか?バキュームするとその穴に樹脂が入ったりしてしまいそうなのですが・・・

【ブロー事業部 丸山部長】

簡単に説明をすると、金型の裏側からバキュームしたい場所に表面ギリギリまで穴をあけます。表側からは樹脂が入らない大きさの穴(Φ1以下)をあけてその穴につなげます。

また、裏側に空気が溜められるようにポケット加工をします。そこに先ほどの穴をつないで、一気に吸い込みます。もちろんバキューム跡が極力製品に転写しない大きさを考慮していますし、パリソンは半固体の状態ですので簡単には入りませんので安心してください。

【関工場CAMチームリーダー 井上】

膨らます力とバキュームする力を合わせて、意図した形状を成形させるんですね。ブロー圧力が少ないがために、必要な対応策という事でしょうか。

射出成形では成形圧力が強いことから、必要としている対応策はどうでしょう?

【射出事業部所属 中村取締役】

射出成形は複雑な形状も成形できる、ということが大きなメリットです。そのため、金型の構造も複雑になります。複雑になる要因の1つとして、傾斜スライドコアに代表されるような、アンダー形状を成形するための入れ駒があります。

入れ駒に求められることは、

「製品取出し時はアンダーカットを処理するためにスムーズに作動する」が、

「成形中は固定されたかのように動かない」事です。

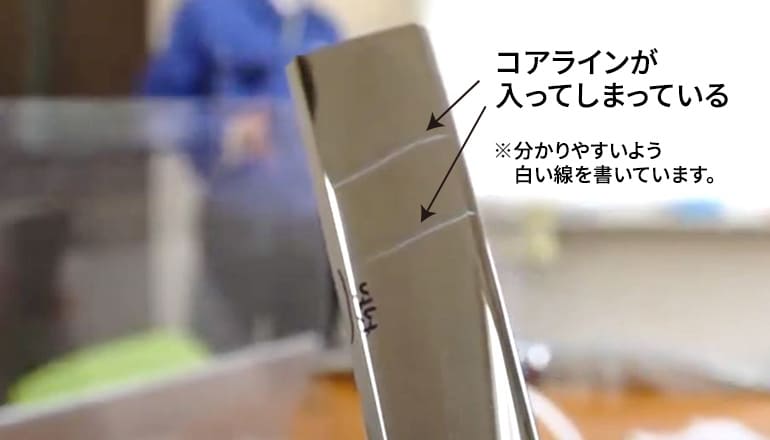

意匠面に線が入ったように転写してしまう「コアライン」と呼ばれる不具合は、成形時の圧力で入れ駒がポケット内でわずかに動いていしまう事で発生します。

入れ駒はバリが出ないようなクリアランスで設定されていますが、バリ対策のクリアランスだけで、その圧力による動きを止めるのは不十分です。

そのため、時には動く可能性がある部分には補強をします。

成形圧力に耐えつつ、クリアランスを確保してスムーズに摺動させる事が、一つの重要なポイントになってきます。

【関工場CAMチームリーダー 井上】

射出成形において金型本体もスライドコアも変形させない構造が、射出金型の宿命だとわかりました。多くの知識と経験の賜物だという事ですね。

ブロー成形の場合、金型への圧力はそれほど大きくはありません。そのため金型への影響も大きくありません。しかし、成形においては圧力が弱いため、金型の隅々まで樹脂を行き渡らせる構造にする必要があります。

射出成形の場合、金型への圧力は圧倒的に大きく、金型への影響も大きくなります。そのため圧力に対応した構造にする必要があるという事なんですね。

圧力への対応による金型構造の違い 協力と対抗

いかがでしたでしょうか?

今回はブロー成形と射出成形を「圧力」について比較しました。お客様が要望する形状を早く正確に成形するためには「圧力への対応」が重要になる事を学びました。

「射出成形は金型費が高い、ブロー成形は金型費が安い」というのは、材料厚の最小値の違いや圧力に対応する構造の複雑さが関係していると言えるのではないでしょうか。

ブロー成形は圧力と協力する、射出成形は圧力に対抗する。考え方が対照的で面白いですね。

成形方法によって製品形状や生産数の得意、不得意があります。成形方法を知り金型の特性を知ることで、製品開発費の検討の助けになれば幸いです。

> 【ブロー成形と射出成形の金型比較#01】成形時における『熱のコントロール』の重要性を学ぶ

> ブロー成形金型の特徴とは? ブロー成形を製作する上でのメリット・デメリットを知ろう

> 射出成形の基礎をおさえる プラスチック製品の流麗さと大量生産が叶う成形方法の魅力とは?