3Dデータ作成の過程を紹介。図面もない、現物もない環境下でも3Dデータを作る方法とは?

プラスチック

(株)関東製作所 次世代価値創造部の丸山です。

本記事では、弊社にて「図面もない・現物もない」状態から、3Dデータを作成しプラスチック製品として生み出した実例をもとに、その過程をご紹介いたします。

目次

ポンチ絵をもとに、ラッコを模したスマホスタンドを創る

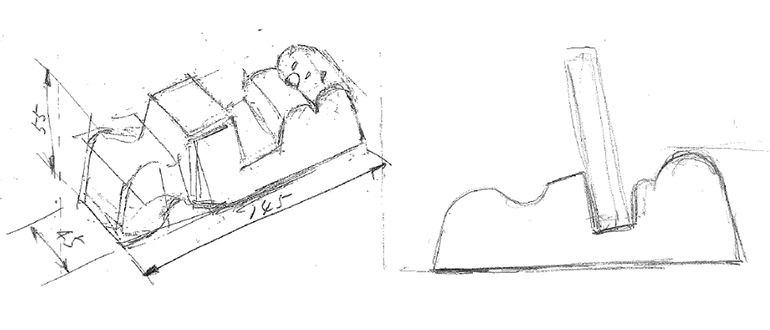

ある製品メーカーのお客様より、スマホスタンドの試作品作成のご依頼を頂きました。ただご依頼時には、3D図面はもちろんのこと2D図面も無く、「ラッコのキャラクターを模したスマホスタンド」という口頭でのご要望だけでした。そのため参考となるのは、お客様との打合わせ時にヒアリングを行いながら描き上げた、一枚のポンチ絵のみです。

しかし!問題はありません。

全く図面もない状態からカタチを作り上げるのが、弊社「次世代価値創造部」の真骨頂。まず最初に、インターネット検索にて探した、イメージにマッチするラッコの写真とポンチ絵を確認しつつ、イメージを膨らませます。

3Dデータ化へのファーストタッチ:ポンチ絵に詳細な情報を追加

ポンチ絵に詳細な情報を加える工程から始めます。

まずは、ラッコはいつもお腹の上に貝をのせている印象があったので、それを表現するような形状にデフォルメします。またサイズを決め、ポンチ絵上に細かく書き入れていきます。そして大雑把に、水面で上を向いて寝そべるラッコの断面形状を仕上げます。

ワイヤーデータから3Dデータの作成工程

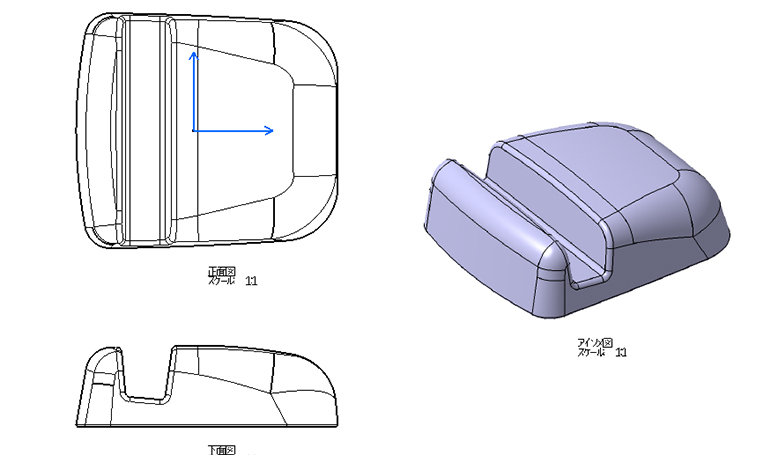

側面の断面ワイヤーを2Dデータで作成

まずは、ラッコが寝そべる側面形状を2Dのワイヤーデータで作成する工程です。

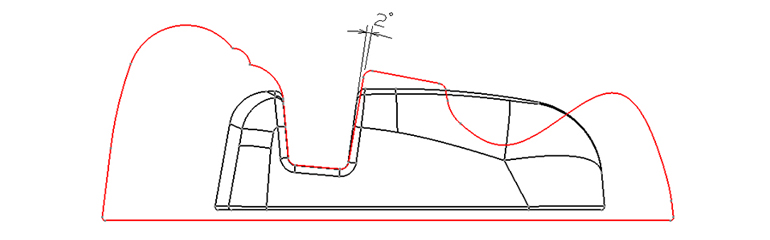

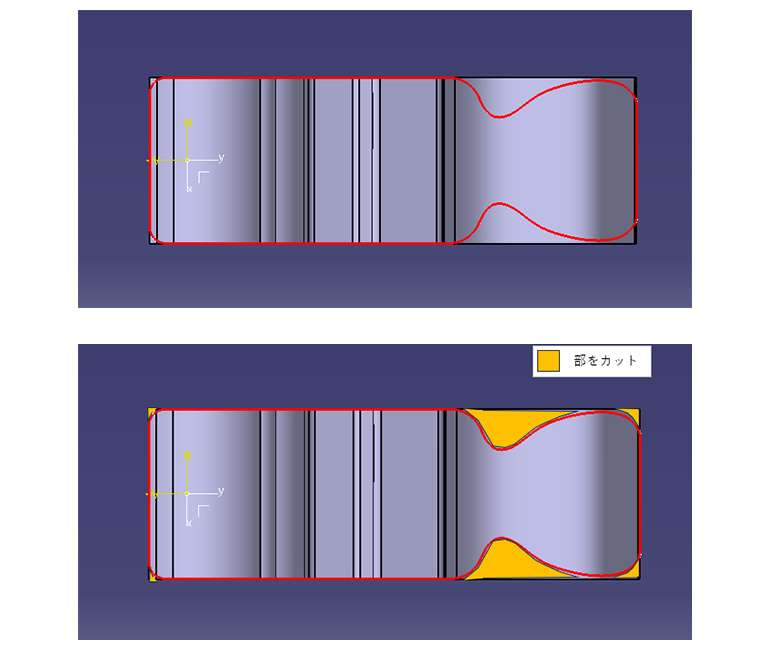

製品のポイントとなる、スマホを置く「くぼみ」は、以前、社内で製作したシンプルなスマホスタンドの3Dデータを参考にします。全体のフォルムは今回のラッコスマホスタンドとは全く違うので使えませんが、スマホを置く「くぼみ形状部」は使えそうなので、3Dデータ上でこの断面を切り出すこととします。

くぼみ形状の反映に伴い、ポンチ絵で描いたラッコの形状をワイヤーで再現し、自社スマホスタンドの3D データに重ねながら配置する位置を探ります。この時、スマホを置いた時の感じもイメージしながら、断面ワイヤーを設定していきます。

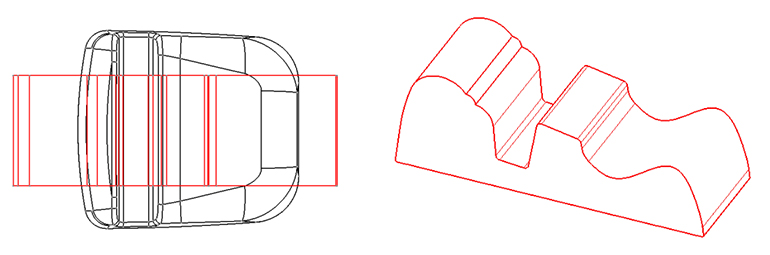

断面ワイヤーを押し出し、ラッコの形状を3Dデータで再現

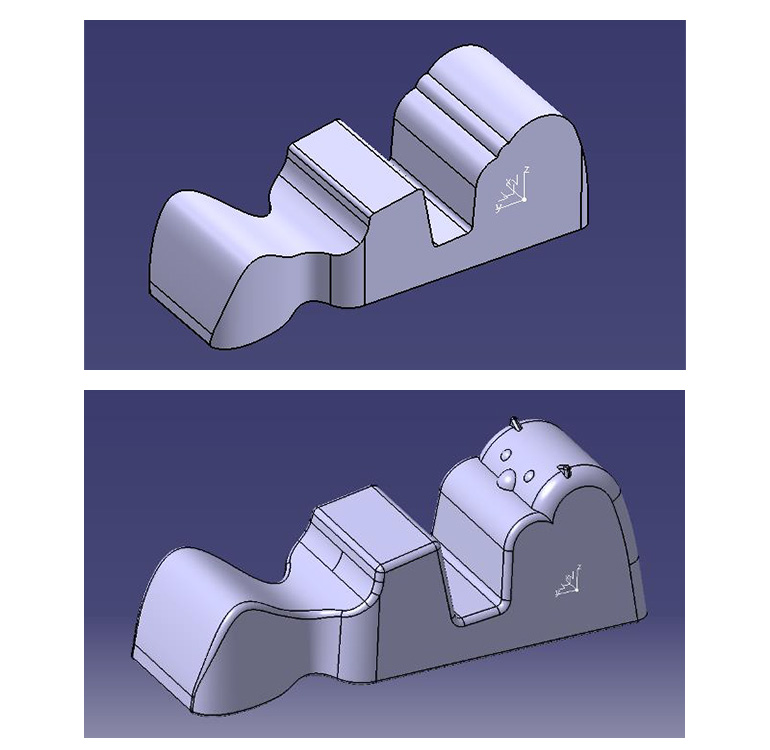

くぼみ位置が決定したら、ラッコの側面の断面ワイヤーを押し出すことで、ポンチ絵に書き入れた幅サイズで、3D形状を構築します。

また正面視から見て、上図のようにR形状にカットすることで、ラッコの尾の部分をくびれさせます。

ラッコの可愛さを表現する「目、鼻、耳」をできるだけシンプルな形状にして追加します。全体的にエッジを丸め、側面はテーパーをつけ、台形のようにすることで製品の安定を図ります。

3Dデータに情報をプラスし、リアルなラッコを表現

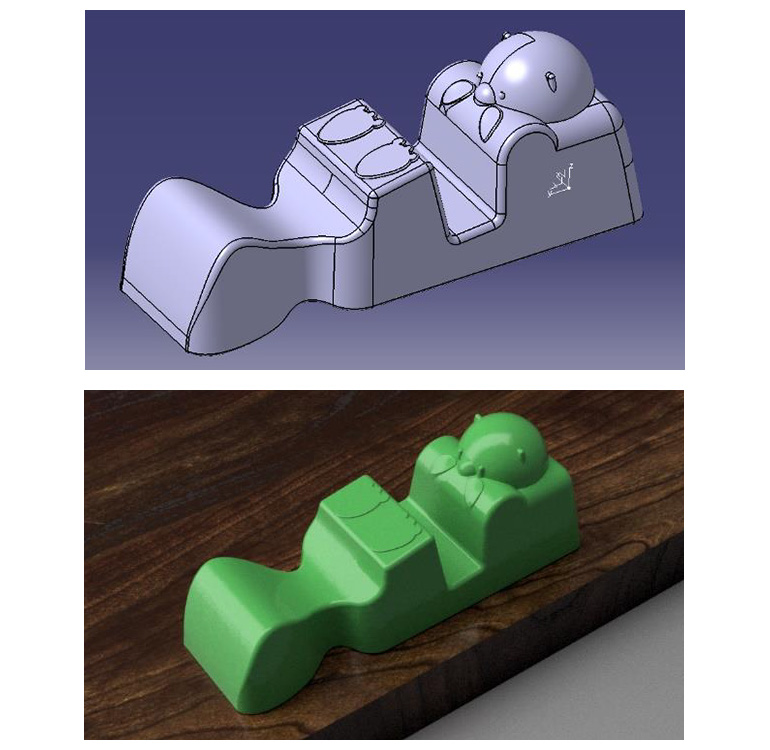

さらに3Dデータ上に情報量をプラスしていきます。

頭部を球体形状に変更し、鼻の近くに手を配置してかわいさを更に演出。脚部に該当する凸形状の平面に足を追加。口は水中で何かを食べている様子を表現したかったので、あえてなにも表現しない工夫をしました。

以上で、スマホスタンドの形状が3Dデータで作成できました。

プラスチック製品を成形する工法を検討

たった一枚のポンチ絵から、3Dデータの作成までの工程は以上で終了です。しかし、この出来上がったデータをもとに、実際にプラスチック製品として具現化させる工法次第では、この先の工程は大きく変わってきます。

例えば、金型使用の量産、真空注型、樹脂切削、3Dプリンターなど、プラスチック成形工法は様々あり、それによる図面の調整や使用できる樹脂の種類等も全く違います。

今回は試作ということで、光造形3Dプリンターでの工程を詳しく紹介いたします。

3Dデータから光造形3Dプリンターで造形する工程

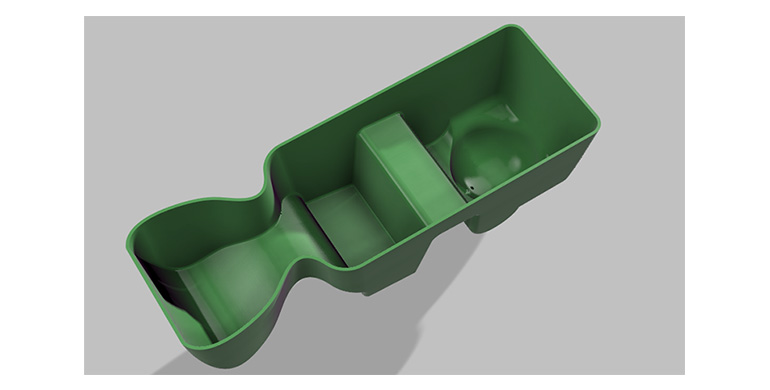

3Dデータ上で、製品の厚みを2mmに設定

現状の3Dデータは、中身が詰まった「ソリッドデータ」なので、3Dプリンターで造形するには樹脂量が非常に多くなってしまいます。 そのため、樹脂量を少なくするために肉厚2mmを確保し、それ以外の部分は取り除きます。

専用ソフト「スライサー」で造形シミュレーションを行う

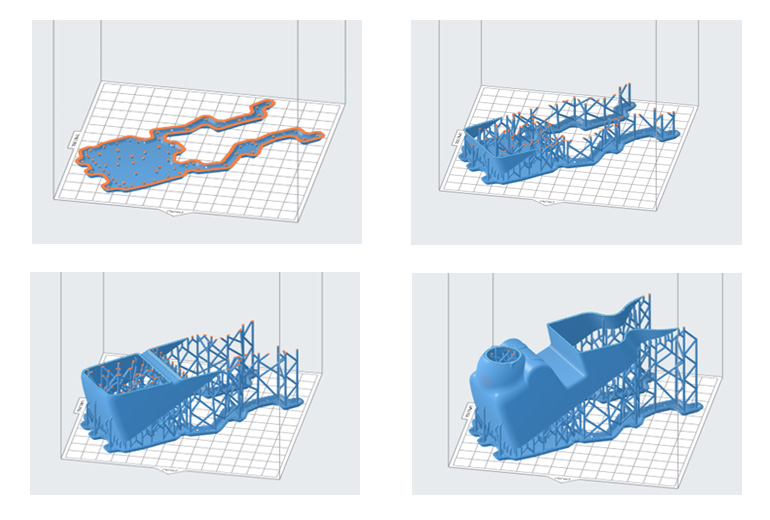

次に、完成した3DデータをSTLデータにエクスポートしますが、データ自体に問題がないかの確認と、造形する際に問題が起きないかを検証します。

検証方法は、STLなどの3Dデータを3Dプリンター用のデータに変換できる「スライサー」と呼ばれるソフト上で行い、附属のシミュレーション機能を使い、目視で確認を進めます。ソフトにはアラート機能もついているので、目視確認と並行して使用します。

3Dプリンターによる造形時間は思いのほか長いです。

このシミュレーション機能を行うことで、「造形の角度は問題ないか?」「角度による品質低下は見られないか?」「造形時間はどの程度になるか?」など、前もって問題を抽出しておくことで、実際の造形時にはスムーズな進行が叶います。

造形時の積層痕に注意し、造形時の配置を決める

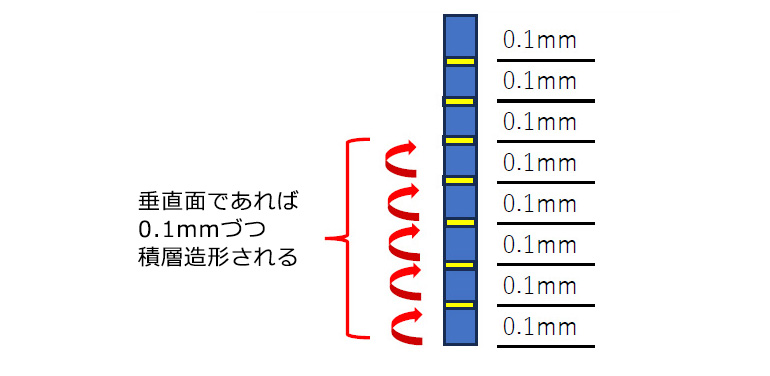

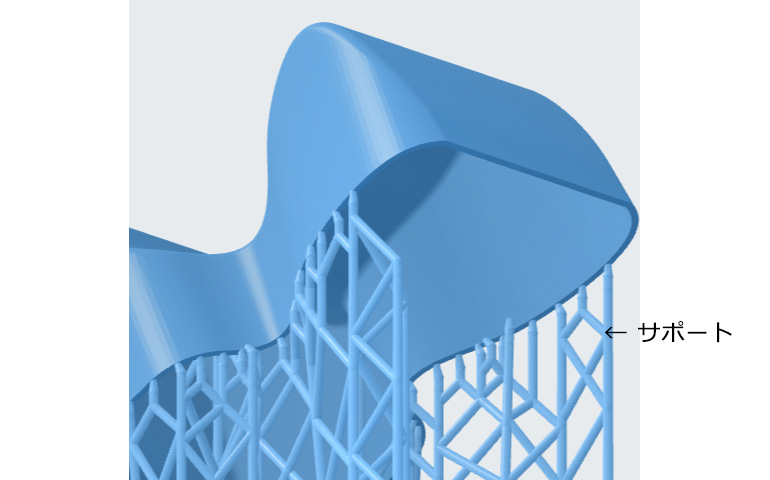

光造形機は、紫外線をレジンタンクの下からレーザー照射し硬化させることで、一層ずつ印刷する仕組みです。 垂直に立っている面であれば、サポートなしで積層ピッチが0.1mmであれば、0.1mmの縞目を作り印刷されていきます。

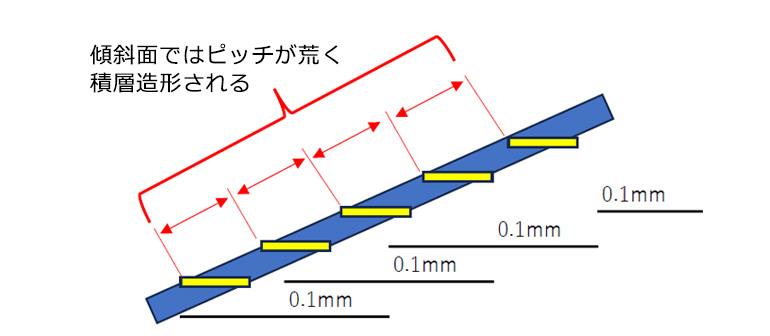

ところが斜めの面、特に水平方向に近づくにつれて、造形時の積層ピッチが荒くなります。つまり、造形物の設定角度次第で積層痕が目立ってしまったり、また、仕上げ作業が難儀な場所にサポート材の除去痕があると、製品の品質に大きく影響します。

繰り返しになりますが、実際の造形前には必ず入念なシミュレーションを行うことを徹底します。

3Dデータから試作品の完成

実際に光造形3Dプリンターで造形します。入念なシミュレーションを行ったことで、大きな問題もなく、試作品を完成させることができました。

また機能確認として、実際にスマホを置いてみます。バランスも保て、お客さまにも確認頂き、試作品製作プロジェクトは成功させることができました。

まとめ

お客様が「こういったものを造りたい」とご依頼をいただく際、常に2Dや3Dでの図面があるわけではありません。

しかし、今回ご紹介した事例のように、お客様との対話をもとに、ペンと紙によるポンチ絵から順序だてて進めることで、3Dデータは作成できます。そして最終的には、お客様の頭の中にしかなかったイメージを、製品として誕生させることは可能なのです。

弊社は長年、幅広いプラスチック製品開発を手掛けてきた経験値から、製品の立ち上げに対し、様々なアプローチ方法を携えております。弊社の真の取組みは、お客様が希望する製品に対し、最適な「解」を提供することだと考えております。

どのようなご要望でもぜひお気軽にお声がけください。弊社はプラスチック製品開発のベストパートナーを自負する、プラスチック総合ソリューションメーカーです。

[関連記事]

> プラスチック製品の美しい形状と機能性を設計【射出成形試作品プロジェクト#01】

> プラスチック製品の量産を見越した“試作工法”を検討する【射出成形試作品プロジェクト#02】