プラスチック製品で使われる樹脂素材の種類を紹介 製品用途に最適な樹脂素材を見極める!

プラスチック

私たちの身の回りにある製品のほとんどがプラスチックでできており、プラスチック製品開発においてなくてはならないのが『樹脂素材』です。一言に樹脂といってもその数は100種類以上あり、用途によって使い分ける必要があります。

今回は、射出成形に使用される樹脂素材の種類について詳しく紹介していきます。射出成形やプラスチックに携わる事業をされている方、プラスチック製品の製作を考えている方などの参考になれば幸いです。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

熱可塑性樹脂と熱硬化性樹脂

熱可塑性樹脂とは

プラスチックには、大きく分けて『熱可塑性』と『熱硬化性』があります。

熱可塑性とは、熱で溶かして固めることのできるチョコレートのようなもので、温度変化によって液体化や固体化します。温度によって状態を変化させることができるため、樹脂素材のリサイクルが可能です。

ポリエチレン、ポリプロピレン、ABSなどが熱可塑性樹脂に分類されます。

熱硬化性樹脂とは

一方で熱硬化性とは、加熱することで固まるクッキーのようなもので、一度生成してしまえば熱を加えても状態は変化しません。そのため、リサイクルや再利用をすることは難しいです。しかし、熱硬化性は熱可塑性と比べ、耐熱性や硬度に優れているのが特徴です。

ポリウレタン、シリコンなどが熱硬化性樹脂に分類されます。

5大汎用樹脂(汎用プラスチック)

私たちの身の回りのプラスチック製品の約8割は、この汎用樹脂で作られています。比較的安価な素材が多いため大量生産に適しており、雑貨などの日用品や電子機器の筐体など幅広い製品に活用されています。耐熱温度は70~100度とやや低めで、熱可塑性樹脂に分類されます。

特に大量生産される代表的なものは、5大汎用樹脂と呼ばれ、PP(ポリプロピレン)、PE(ポリエチレン)、PS(ポリスチレン)、PVC(ポリ塩化ビニル)、ABS(アクリロニトリルーブタジエンースチレン樹脂)が分類されます。

ここからは、汎用樹脂として主に使用される樹脂を紹介していきます。

PP(ポリプロピレン)

プラスチックの中で最も軽く、大量生産に適している熱可塑性樹脂になります。汎用性が非常に高いことから、射出成形・ブロー成形・真空成形・3Dプリンターなど幅広い工法に対応が可能です。

| 耐熱温度(℃) | 121~160 |

|---|---|

| 収縮率(%) | 1.0~2.5 |

| 耐候性 | 悪い:白く劣化する |

| 可燃性 | 燃えやすい |

| 対応可能工法 | 射出成形、真空注型(相当材)、真空成形、切削加工、3Dプリンター |

以下のリンクより、射出成形ラボサイトで(株)関東製作所が実務でPP(ポリプロピレン)を使用した製品事例を閲覧できます。

> 成形品の仕上がりをゴールとした金型の仕様提案 – 色差計の筐体部品 –

> パイプ形状を両側スライドによる射出成形で構成 – 給水口のインレット –

> 金型製作から専用の熱溶着機製作まで一貫対応 – 自動車用ウォッシャータンク –

PE(ポリエチレン)

ビニル袋や、食品の保存容器、お菓子の包装紙など生活の中で多くの製品に使用されており、安価で大量生産に向いています。また、防水性や耐薬品性にも優れているため、アルコールやクエン酸、アンモニア、次亜塩素酸、灯油などの影響がなく、洗剤やアルコール消毒液などの容器に活用されています。

| 耐熱温度(℃) | 70~90 |

|---|---|

| 収縮率(%) | 1.5~4.0 |

| 耐候性 | 悪い |

| 可燃性 | 燃えやすい |

| 対応可能工法 | 射出成形、真空注型(相当材)、真空成形、切削加工、3Dプリンター |

PS(ポリスチレン)

安価で加工性が高く、大量生産に向いています。透明性や着色性に優れており、透明な容器やシート、コップ、発泡スチロール、野菜や魚介類の物流用コンテナなどに活用されています。

一方で、非常に燃えやすく難燃性が低い、耐油性、耐薬品性がないため軟化して溶けるなどのデメリットが見られます。

射出成形やブロー成形、真空成形、押出成形などほとんどの成形方法で使用できます。

| 耐熱温度(℃) | 70~90 |

|---|---|

| 収縮率(%) | 0.4~0.7 |

| 耐候性 | 耐放射線性に優れている |

| 可燃性 | 燃えやすい |

| 対応可能工法 | 射出成形、真空注型(相当材)、真空成形、切削加工、3Dプリンター |

PVC(ポリ塩化ビニル)

『塩ビ』と呼ばれることが多く、耐久性や耐薬品性、難燃性、加工性の高さに優れています。

切削、樹脂溶接、接着加工に加え、耐熱温度が低いため、曲げ加工まで行えますが、その耐熱温度の低さから、衝撃に弱く特に低温の場合は壊れやすいというデメリットがあります。

主に水道管用のパイプや窓枠、デッキなどの建材資材、電力線、自動車や家電製品、雑貨など幅広く活用されています。

| 耐熱温度(℃) | 60~80 |

|---|---|

| 収縮率(%) | 0.2~0.7 |

| 耐候性 | 優れている(経年劣化しにくい) |

| 可燃性 | 自己消火性 |

| 対応可能工法 | 射出成形、真空注型(相当材)、真空成形、切削加工、3Dプリンター |

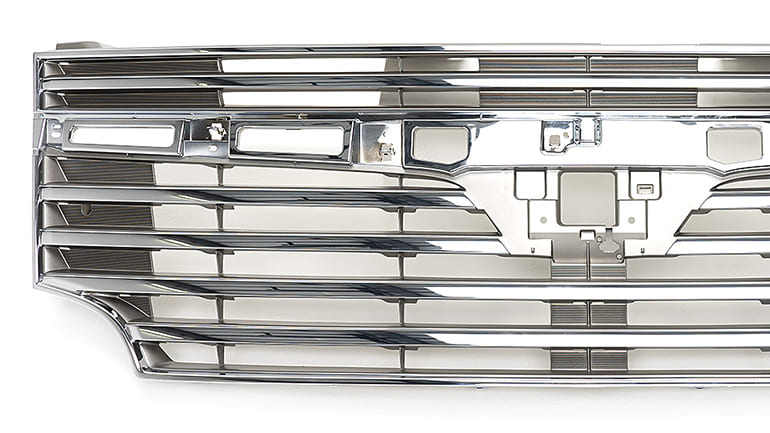

ABS(アクリロニトリルーブタジエンースチレン樹脂)

用途にあわせて柔軟な加工ができる熱可塑性樹脂で、射出成形の素材として多く使用されています。

射出成形・真空成形・切削・溶着・メッキ加工や塗装、3Dプリンターなど様々な工法に対応が可能で、硬度に優れており、一般的な樹脂よりも衝撃に強いのが特徴となっています。

一方で、耐候性が悪い、耐薬品性が低く有機溶剤が染み込むと劣化してもろくなる点がデメリットとして挙げられます。

テレビや冷蔵庫、洗濯機などの家電製品や自動車部品、スポーツ用品や楽器などに活用されています。

| 耐熱温度(℃) | 70~100 |

|---|---|

| 収縮率(%) | 0.4~0.6 |

| 耐候性 | 悪い:変色や光沢劣化が起こる |

| 可燃性 | 燃えやすい |

| 対応可能工法 | 射出成形、真空注型(相当材)、真空成形、切削加工、3Dプリンター |

以下のリンクより、射出成形ラボサイトで(株)関東製作所が実務でABSを使用した製品事例を閲覧できます。

> 意匠面の加工精度を追求した大型製品 – 自動車用グリルラジエーター –

> 樹脂メッキ塗装した意匠面の美しさ – バックドアアウトサイドガーニッシュ –

> 100本の押し出しピンで成形品の離型性を確保 – 自動車用フォグカバー –

[難燃性ABS]

> アルミ部品を射出成形で樹脂部品に工法転換 – 東北新幹線ヘッドライトカバー –

[ガラス入りABS]

> デザインとガラス入り樹脂の提案で2段階の『反り』を解消 – シラスパレット –

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

比較的安価で大量生産に適した5大汎用樹脂

プラスチックの基本ともいえる5大汎用樹脂は、比較的安価で大量生産に向いており、その汎用性を生かして幅広い製品に使用されています。自動車の部品だけでも、外観部品に使用するのか、内部のダクトやタンク類で使用するのかなど、製品の用途により最適な樹脂素材を使用しています。

プラスチック製品に精通している関東製作所では、お客様のご相談に合わせた樹脂選定のご提案もさせていただいておりますので、是非一度ご相談ください。

エンプラ(エンジニアリングプラスチック)

汎用樹脂の耐熱温度が最高約80℃であるのに対し、厳密な定義はありませんが、一般的に強度が49MPa(500kgf/㎠)以上、曲げ弾性率が2.4GPa(24500kgf/㎠)以上あり、100℃以上の熱にも耐えられるように改良されたプラスチックを『エンプラ(エンジニアリングプラスチック)』と呼びます。

高温の環境でも耐えられる樹脂のため、コストダウンの目的や軽量化の目的で、金属の代わりに使われることが多いです。

一方で、汎用樹脂と比べて素材費が高く、リサイクル性が低いなどのデメリットがあります。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

汎用樹脂と同様に、代表的なエンプラを5大エンプラと呼び、PC(ポリカーボネート)、POM(ポリアセタール)、PA(ポリアミド)、PBT(ポリブチレンテレフタレート)、m-PPE(変性ポリフェニレンエーテル)が分類されます。

ここからは、主にエンプラとして使用される樹脂を紹介していきます。

PC(ポリカーボネート)

耐衝撃性や耐久性に非常に優れており、透明度の高さはガラスとほぼ同等といわれています。一方で、傷がつきやすく、耐薬品性が低いというデメリットもあります。

ガラスの200倍の耐衝撃性があるため、自動車などのライトカバーやオートバイのヘルメット、ドライヤーや液晶テレビ、メガネ、食器などの家電製品など幅広く活用されています。

| 耐熱温度(℃) | 120~130 |

|---|---|

| 収縮率(%) | 0.5~0.7 |

| 耐候性 | 優れている |

| 可燃性 | 自己消火性 |

| 対応可能工法 | 射出成形、真空注型(相当材)、真空成形、切削加工、3Dプリンター |

POM(ポリアセタール)

プラスチックの中で最も耐摩耗性が高く、剛性や靭性、高い温度安定性に優れており、金属の代替品として使用されることが多いです。一方で、耐候性が低く紫外線に当たると黄色く変色、変形する、燃えやすいなどのデメリットがあげられます。

主に、歯車やグリップ、木管楽器や金管楽器などの耐久性、機能性が求められるもの使用されます。

| 耐熱温度(℃) | 110 |

|---|---|

| 収縮率(%) | 1.5~2.5 |

| 耐候性 | 悪い:黄色く変色、変形 |

| 可燃性 | 燃えやすい |

| 対応可能工法 | 射出成形、切削加工、3Dプリンター |

PA(ポリアミド)

一般的に『ナイロン』と呼ばれるもので、『ナイロン6』と『ナイロン66』という種類があり、ナイロン66はナイロン6より耐熱性や強度に優れています。

この2種類は、耐熱性、耐摩擦性、強度や引張強度(※)に優れており、引張強度は鋼鉄の5倍、耐摩耗性は綿の10倍といわれています。

ガラス繊維を入れることでさらに強度が増し、エンジン部品や燃料タンク、基板、衣服、断熱材、配管など、絶縁性や耐熱性を生かして幅広く活用されています。

- 引張性

- サンプルが破壊されるまで引っ張り、その引っ張る力に対する数値を測定することによって求められる機能的強度

ナイロン6

| 耐熱温度(℃) | 80~140 |

|---|---|

| 収縮率(%) | 0.6~1.4 |

| 耐候性 | 悪い |

| 可燃性 | 自己消火性 |

| 対応可能工法 | 射出成形、真空注型(相当材)、切削加工、3Dプリンター |

ナイロン66

| 耐熱温度(℃) | 80~150 |

|---|---|

| 収縮率(%) | 0.8~1.5 |

| 耐候性 | わずかに変色する |

| 可燃性 | 自己消火性 |

| 対応可能工法 | 射出成形、真空注型(相当材)、切削加工、3Dプリンター |

PBT(ポリブチレンテレフタレート)

引張性や耐衝撃性、熱安定性、耐薬品性に優れており、ガラス繊維を入れることでさらに強靭になります。

一方で、加水分解を起こしやすい、強アルカリや塩素系炭化水素、フェノール類に弱い点がデメリットとして挙げられます。

電気コネクタやギア、ライト部分などの自動車部品、絶縁材やヘアドライヤーのノズルなどの電子機器、キーボードやカメラなどに活用されています。

| 耐熱温度(℃) | 60~140 |

|---|---|

| 収縮率(%) | 1.8~2.2 |

| 耐候性 | 優れている |

| 可燃性 | 自己消火性 |

| 対応可能工法 | 射出成形、切削加工、3Dプリンター |

m-PPE(変性ポリフェニレンエーテル)

エンプラの中で最も軽く、耐熱性、耐化学薬品性、難燃性、低温での耐衝撃性にも優れているのが特徴です。一方で、有機溶剤や油に弱い点がデメリットとして挙げられます。

冷蔵庫や照明、プリンターなどの電化製品や、自動車の燃料電池パック、車載カメラなどに活用されています。

| 耐熱温度(℃) | 80~100 |

|---|---|

| 収縮率(%) | 0.5~0.7 |

| 耐候性 | 紫外線に弱い |

| 可燃性 | 自己消火性 |

| 対応可能工法 | 射出成形、真空成形、切削加工 |

耐熱性や強度に優れた高機能プラスチックであるエンプラ

汎用樹脂の弱点であった、耐熱性や強度を克服するために改良された高機能プラスチックであるエンプラは、強度や耐熱性を求められる場面において広く活用されています。

関東製作所では、金属の物を樹脂化したいというご相談を多くいただいており、エンプラやガラス入りにも対応可能な成形機を保有しておりますので、高い強度や耐熱性を必要とした製品をお考えのお客様は一度ご相談ください。

スーパーエンプラ(スーパーエンジニアリングプラスチック)

スーパーエンプラとは、明確な定義はありませんが、耐熱性が100℃以上あるエンプラよりさらに高熱の、150℃以上の耐熱性、難燃性を持った樹脂です。高い強度があることから金属の代わりとしても使用されています。

一方で、その優れた性能により、素材費が汎用樹脂の約100倍~150倍高く、さらに特殊な設備が必要などのデメリットがあります。

ここからは主なスーパーエンプラを紹介していきます。

PEEK(ポリエーテルエーテルケトン)

高い耐熱性や耐薬品性、耐衝撃性、耐スチーム性、耐放射線性が特徴で、中でも耐熱性は熱可塑性樹脂の中で最も優れています。

また、ガラス繊維を混ぜることでさらに強度を上げることができます。

一方で、デメリットとして価格が高い点が挙げられます。リテーナーリングや自動車のアクチュエーター、クラッチング、航空機の部品やポンプなどに活用されています。

| 耐熱温度(℃) | 240~250 |

|---|---|

| 収縮率(%) | 4.7 |

| 耐候性 | 耐放射線性に優れている |

| 可燃性 | 燃えにくい |

| 対応可能工法 | 射出成形、切削加工、3Dプリンター |

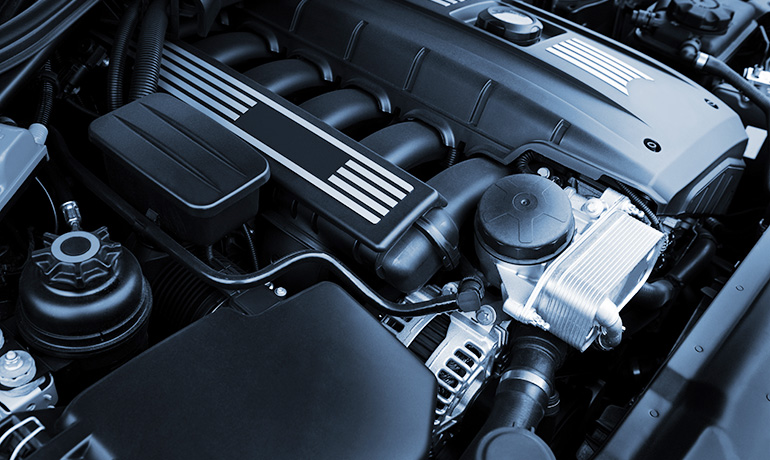

PPS(ポリフェニレンサルファイド)

耐熱性や難燃性、耐薬品性、絶縁性に優れており、ガラス繊維を30~40%混ぜて強度を高めたものが多く使われています。

一方で、耐衝撃性が低く割れやすい点や耐摩耗性の低さがデメリットとして挙げられます。

主に自動車のエンジンルーム内の部品や、ヘアドライヤー、電子レンジなどに活用されています。

| 耐熱温度(℃) | 220~240 |

|---|---|

| 収縮率(%) | 0.6~0.8 |

| 耐候性 | 優れている |

| 可燃性 | 難燃性 |

| 対応可能工法 | 射出成形、切削加工、真空成形 |

蒸気殺菌の高温にも耐えられるスーパーエンプラ

スーパーエンプラは、その優れた機能性から、選定には高い専門性が必要となってきます。

主に使用される製品としては、蒸気殺菌の高温に耐えられることから医療機器部品や金属の代替品として航空機部品へ活用されています。

しかし、汎用樹脂であるPP(ポリプロピレン)が1㎏あたり約数百円であるのに対し、スーパーエンプラであるPEEK(ポリエーテルエーテルケトン)は1㎏あたり約数万円とかなり高額であるため、選定の際には専門家にご相談ください。

環境に配慮した樹脂素材

環境問題が懸念される現代において、プラスチックの処理問題は大きな注目を集めています。一個人としてエコバッグを持参する、紙ストローを使用する、ごみの分別などプラスチックごみを減らす行動が呼びかけられていますが、企業としてもプラスチックとの付き合い方を考えなければいけません。

環境に配慮したプラスチックとは、プラスチックにおける『石油の消費』、『二酸化炭素の排出』、『ごみ問題』などを解決するために開発されたプラスチックになります。

ここからは、主なプラスチックを紹介していきます。

生分解性プラスチック

生分解性プラスチックとは、微生物の働きによって分子レベルまで分解し、最終的に『二酸化炭素』と『水』になって自然に還るプラスチックを言います。焼却処理が不要なため二酸化炭素の排出がなく、また例え海に排出されたとしても、自然に分解されることで海洋プラスチックごみ削減に繋がります。

一方でデメリットとしては、通常の樹脂材料と比較してコストが高いこと。また分解される環境によって種類が分かれており(現在製品化されているものは土壌、コンポスト、水環境の三種類)、全ての環境下において分解できるものがない。つまり分解されるには一定の条件が必要であり、条件が揃わなければ分解されないなどがあげられます。

バイオマスプラスチック

バイオマスプラスチックとは、サトウキビやトウモロコシなどの植物の非可食部分を原料にして作られたプラスチックを言います。石油の消費や二酸化炭素の排出を抑えることができ、カーボンニュートラルの考えによって地球温暖化の抑制に貢献できます。

一方でデメリットとしてコストが高く、100%生分解性でない製品がある(原料の一部のみ生分解性)などがあげられます。

バイオマスプラスチックは、レジ袋や自動車部品、食品容器包装、衣料繊維などに幅広く活用されています。

またバイオマスプラスチックには、ライスレジンと呼ばれる、食べられなくなった米や精米時に砕けた米、浸水被害を受けた米など食用に適さない米を由来としたプラスチックがあります。国内の米を由来としているため、海外原料に比べ輸送にかかる二酸化炭素の排出を削減できます。

(株)関東製作所もライスレジンの取り扱いは行っており、関連する詳しい記事は下記リンクからご覧ください。

> 日本発のお米を使ったバイオマスプラスチック! 環境に優しい「ライスレジンR」をご紹介

> プラスチック製品の美しい形状と機能性を設計【射出成形試作品プロジェクト#01】

再生プラスチック

再生プラスチックとは、一度使用されて廃棄されたプラスチックを、『ケミカルリサイクル』や『マテリアルリサイクル』として、再利用されたプラスチックのことです。

代表的なプラスチックとして、物流業界のプラスチックパレットなどに使用されるPP(ポリプロピレン)や、フィルムに使用されるPE(ポリエチレン)、PET(ポリエチレンテレフタレート)などがあげられます。

ケミカルリサイク

ケミカルリサイクルとは、廃プラスチックを高温で熱分解し、『化学原料』にリサイクルする方法です。

この方法は、別の化学物質に変えて再利用するため、多少の汚れや、種類の異なるプラスチックが混ざっていてもリサイクルできます。原料・モノマー化、油化、ガス化、バイオガス化が可能です。

マテリアルリサイクル

一方でマテリアルリサイクルとは、モノからモノへ再利用する方法です。

回収されたプラスチックを洗浄して汚れや異物を取り除き、粉砕してペレットやフレークにすることで文房具や自動車の内装品、インテリアなどに再利用されます。

マテリアルリサイクルは、同一種のプラスチックを『樹脂材料』とするため、種類の異なるプラスチックを混ぜることはできません。

(株)関東製作所でも、実際にペットボトルキャップの廃材を活用し、有名アパレルメーカー様と協業してモノづくりを行った経験もあります。

> 「サスティナブル×ものづくり」への参画 レディメイド製デザインチェアのテストピース作成ストーリー

まとめ

プラスチックと一言にいっても、それぞれにメリットやデメリットがあり、強度や耐薬品性、可燃性、耐候性、コストなどを目的によって見極め、選定しなければいけません。

またプラスチックの種類によっては、対応可能な工法が違ってきます。プロジェクト着手前に製品の必要数量、用途、仕様などを細かく確定させ、専門家に相談した上で最適な選択を行いましょう。

株式会社関東製作所では、350~1,800tの射出成形機を保有していますので、幅広い製品の量産化が可能です。さらにお客様のイメージを製品化するために、設計の段階から工法や材料のご提案もさせていただいております。

それら弊社の知見を活かし、試作プロジェクトにおいては、3Dプリンターや真空注型などの金型を使用しない工法も可能です。

プラスチック製品開発に関するご相談ならかなり広範囲に対応が可能です。ぜひお困りの案件や相談事がございましたら、お気軽にご連絡ください。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。