【ブロー成形と射出成形の金型比較#01】成形時における『熱のコントロール』の重要性を学ぶ

金型

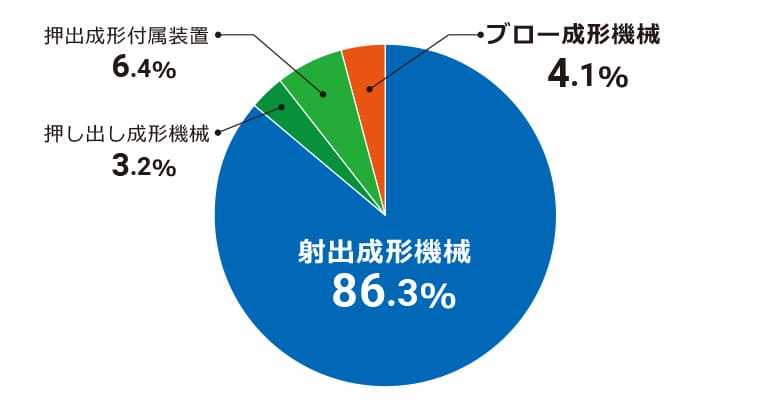

プラスチック製品の成形方法の種類とシェア率

プラスチック製品を大量生産するための成形方法はご存じでしょうか。そう、『射出成形』『ブロー成形』『押し出し成形』『その他(真空成形等)』等、多くの工法がありますよね。

またそれぞれの生産量の割合を知りたいところですが、経済産業省の統計によると『成形機械』の生産量が公式データとして公開されており、一つの目安になりました。2013年から2020年までの平均値は次の通り。それによると、

・射出成形機械 86.3%

・押し出し成形機械 3.2%

・押出成形付属装置 6.4%

・ブロー成形機械 4.1%

[参考データ]

> 経済産業省生産動態統計年報 機械統計編

圧倒的に射出成形機械の生産が多いのですね。きっと成形品自体もそれに比例して、プラスチック市場では圧倒的なシェアを誇っているのでしょう。

またブロー成型機械、押し出し成型機械もある一定の割合で生産がされています。

さて、関東製作所には3つの事業部がございます。それは『射出成形事業部』『ブロー成形金型事業部』『省人化装置事業部』です。とりわけ『射出成形金型の製造と製品成形』『ブロー成形金型の製造』において多くの知識、経験があります。この両者を様々な視点ごとに比較することによって、その理由を解明する糸口になるかもしれません。

射出成形金型は高い?ブロー成形金型は安い?

一般的に『射出成形は金型費が高い、ブロー成形は金型費が安い』と言われております。これは金型仕様における『複雑=高い』『シンプル=安い』が理由と言えそうです。

そもそも、射出成形とブロー成形では生産できる製品が全く異なります。

ブロー成形は、例えばペットボトルや洗剤の容器類など、中が空洞になっている製品が得意です。形状的には比較的シンプルです。それに対し射出成形では、ブロー成形ではできないような複雑な形状の製品を作ることができます。しかしそのぶん金型も複雑です。

射出成形でも中空製品はできますが、片面それぞれを一つずつの金型で生産し、両者を溶着して空洞を成り立たせる必要があります。すなわち、金型は2つ必要になりますよね。

その背景には成形方法の違いが大きく関係します。

今回、当社の射出事業部所属・中村取締役と、ブロー事業部・丸山部長に、わたくし井上がお話を伺うことにしました。プラスチック製品開発のご担当者様にとって、この2つの成形方法の比較のお話、ぜひ参考になれば幸いです。

樹脂成形の要『熱のコントロール』(専門家による対談)

【関工場CAMチームリーダー 井上】

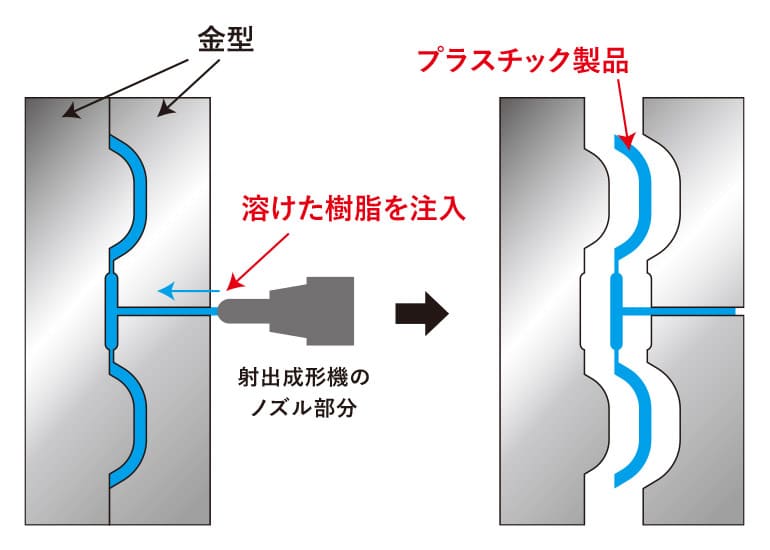

ブロー成形も射出成型も材料は樹脂を使っていますが、溶かした状態の樹脂を金型に入れる事で成形が始まります。一般的に樹脂は200度程度で成形していると聞きます。そんな高温な樹脂を製品として取り出すためには、徹底的に樹脂を冷やす必要があると思うのですが…。

射出成形においては、どのような冷却を施しているのでしょうか?中村取締役からお聞きしたいのですが。

【射出事業部所属 中村取締役】

では一般的な射出成型の工程からお話ししましょう。

- 金型を閉じる

- 材料を入れる

- 冷却する

- 金型が開く

- 製品を取り出す

という流れです。

もちろんサイズによってはバラつきがありますが、例えば1サイクル30秒という製品であれば冷却時間は約8秒。その8秒間で200度から製品が変形しない温度、約70度程度まで冷却します。

【関工場CAMチームリーダー 井上】

8秒!そんなに早いんですね。

ということは金型に要求される内容で『冷却効率』は大きな課題になりそですね。冷やす速さが早いほど生産性を上げる、という事でしょうか。

では『冷却』という観点では、ブロー成形ではどのような?

【ブロー事業部 丸山部長】

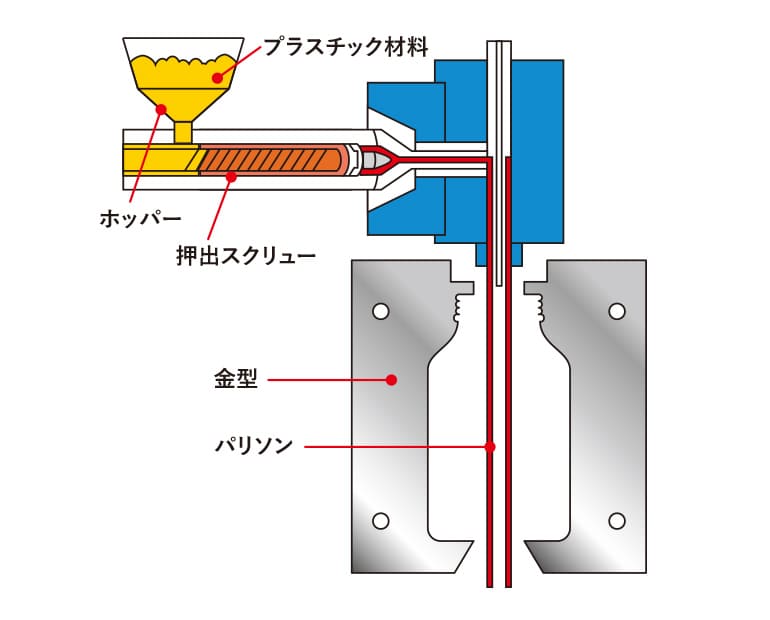

まずは一般的なブロー成形の工程です。パリソンと呼ばれる材料を型の間に降ろしてきます。パリソンというのは樹脂を溶かして、筒状にしたものを言います。

大まかな工程を言いますと、

- パリソンを降ろす

- パリソンの内部に空気を送り込む(プリブロー)

- 金型がパリソンを挟み込む

- 針を刺し、金型内のパリソンを空気で膨らます

- 冷却する

- 金型が開く

- 製品を取り出す

【関工場CAMチームリーダー 井上】

射出成形と比べると工程が多いですね。挟んだ後に空気で膨らます工程も成形工程という事でしょうか?

【ブロー事業部 丸山部長】

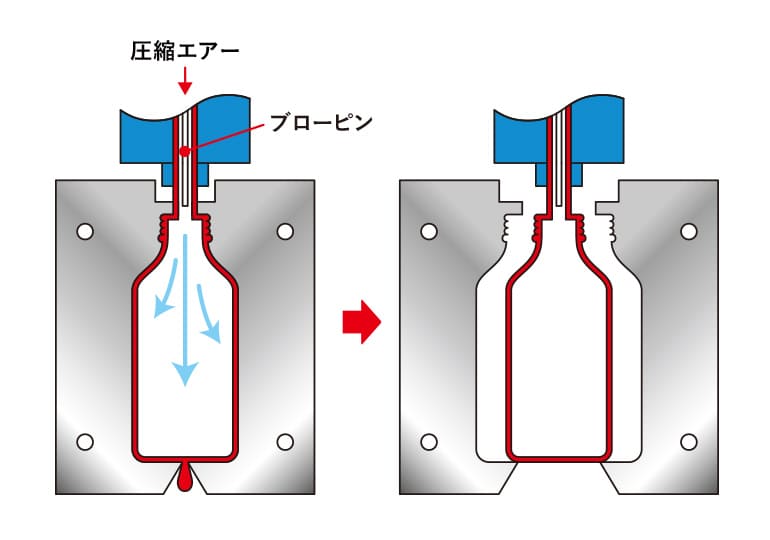

そうですね。パリソンを金型で挟んだだけでは成形はできません。密閉された空間にブローピンと呼ばれる針を刺し、そこから空気を入れる(ブローする)事でパリソンが膨らみます。それが金型に押し付けられることで樹脂に金型の形状が転写され、成形されます。

【関工場CAMチームリーダー 井上】

なるほど。ピタッと張り付いた状態で冷却をするんですね。

そういえばパリソンの内部は空気、いわゆる中空ですよね?金型と接していない側は、素早い冷却は可能なのですか?

【ブロー事業部 丸山部長】

良い質問ですね!聞くところによるとその通りで、射出と比べ、冷却には時間がかかるようです。また製品によっては、急激に冷やすのではなく、温度変化のスピードをコントロールする場合もあります。

物質には必ず熱による変形があります。大きな温度差によって意図した形状にならない事があります。ですので、『冷却』というよりは『熱のコントロールをする』と言った方が的確かもしれません。

【関工場CAMチームリーダー 井上】

『冷却』という言葉から、冷たい水を流してキンキンに冷やしているのかと思っていましたが、急激な温度変化が、製品の仕上がりに大きく影響してしまうということなんですね…。

射出成形だと製品が中空ではないので、とにかく早く冷やす事に注力しているのでしょうか?

【射出事業部所属 中村取締役】

いやいや、中空ではないとはいえ製品には『肉厚』というものがあります。金型に触れている部分と内部では、どうしても温度差ができてしまいます。急激な温度変化はブロー成形と同様、反りや変形の要因になってしまいます。

そのような理由から、金型の水冷経路設計は特に慎重に検討をします。金型に求められているのは、どれだけ高速成形中でも金型温度は部位によるバラツキを±5度以内を保つ、ということです。

もちろん急激な温度変化は金型にも影響が出ますので、今までの経験から熱膨張の影響が出そうだと予測される箇所にはあらかじめ入念に経路設計をしたりします。

ブロー成形と同様に『熱のコントロール』が実に重要であり、それば金型の設計段階から始まっているんですよね。とはいえ、ブロー成形に比べると冷却時間は早いと思いますよ。

【関工場CAMチームリーダー 井上】

そうなんですね。射出成形は密閉された空間に樹脂が流れ込むので、とにかく冷やして固めているものだと思っていました。

しかし温度に関して細かい制約があるんですね。この辺りは射出成形やブロー成形とは関係なく、樹脂成形のノウハウといったところでしょう。冷却時間がブロー成形の方が長くかかってしまうのも、金型に接している部分が片側だけと思うと当然ですね。

【ブロー事業部 丸山部長】

ここもブロー成形では重要なポイントです。

ブロー成形では、金型が開いてある状態で、樹脂であるパリソンが大気に触れながら金型に向かって降りてきます。そのため工場内は徹底した温度管理をしており、季節によっては金型温度も細かく微調整しているそうです。

この温度調節方法とは、水冷経路を流れる『水温』で調整しています。まさに『熱のコントロール』です。そのため、射出金型同様に水冷経路設計では慎重に検討をします。

樹脂成形において『熱のコントロール』とは成形の要(かなめ)とも呼べるかもしれませんね。

熱のコントロールと生産性の関係

いかがでしたでしょうか?

今回は『熱のコントロール』という視点で比較をしてみました。

射出成形、ブロー成形共に『溶かした樹脂を冷やして固める』という流れは同じであり、それを成立させるために両者『熱のコントロール』がとても重要ということを学びました。

しかし成形方法の違いにより、冷却スピードの調節にも差が出ることで、きっと両者には生産性の違いが生まれてくるのでしょう。すなわち、射出成形の方が短時間で大量に生産することに向いている工法ではないかと感じました。

冒頭で述べた通りプラスチック製品を量産する工法は様々ありますが、その成形方法を詳しく知ることで、企画中のプロダクト製品の生産方法を検討する助けになります。

文中でも述べましたが、工法が違えば金型の設計も全く違ってきます。すなわち製品設計においても、どの成形方法の金型で成形するかで『製品設計』自体も変わってくるでしょう。

次回記事では『圧力』について比較をしてみたいと思います。

> ブロー成形金型の特徴とは? ブロー成形を製作する上でのメリット・デメリットを知ろう

> 射出成形の基礎をおさえる プラスチック製品の流麗さと大量生産が叶う成形方法の魅力とは?