ブロー成形金型の特徴とは? ブロー成形を製作する上でのメリット・デメリットを知ろう

金型

現在、プラスチック製品を量産するための金型には、射出成形金型、真空成形金型、回転成形金型など、成形のタイプによっていろいろな種類の金型があります。

下記に、それぞれの金型に関して簡単にご説明いたします。

・射出成形

加熱して溶かしたプラスチックを金型に送り込み冷やすことで目的とする成形を行います。射出成形では複雑な形状の製品を連続して素早く大量に製造することができます。

・真空成形

雌型もしくは雄型のいずれかを使用しシートを金型に合わせた形状に成形する方法で熱可塑性樹脂のシートを加熱軟化させた後、すみやかに型とシートとの隙間を減圧(真空)してシートを型に密着させて、冷却後に空気を吹き込んで成形品を取り出します。

・回転成形

可塑性の粉末樹脂材料を金型内に投入して加熱炉の中で360°回転させながら、金型の内面に材料を均等に溶解させて、冷却し成形品を取り出します。 直径5mを超えるタンク製品も製造可能です。

様々なプラスチック製品の形状を具現化するために、形状に応じた最適な成形方法が存在します。今回は、特に我々の身近にある製品を成形している、「ブロー成形金型」について説明したいと思います。

ブロー成形金型の特徴を知ろう

ブロー成形金型で作られる主な製品とは

ブロー製品は、PETボトルや洗剤の容器類、車関係ではガソリンタンク、エアコンダクトやスポイラー、バンパー、リッド類、ゲームセンターの対戦用ゲーム機の椅子やベッドのヘッドボード、床板、などがあげられまず。主に中身が空洞になっている構造が特徴と言えるでしょう。

そんな、身近な製品を生成してくれる金型ではありますが、実はこのブロー金型、世に出ている金型全体の割合としては、10%程度しか存在していません。

すなわち、それに精通した金型メーカーも、多くないのが実情と言えるでしょう。

ブロー成形は成形時に成形機から加熱され柔らかくなったパリソンと呼ばれるパイプ状に押し出されたプラスチックを材料として使用します。

そのパリソンを金型で挟んで金型の外からブローピンと呼ばれる針で刺し圧縮空気を吹き込んで(ブローするといいます)樹脂を風船のように膨らませて金型に押し付ける成形法です。

前述したとおり、製品は中空になるので中空成形とも呼ばれます。

下記記事にて「プラスチック製品の成形方法の種類とシェア率」や「射出成形金型と比較した際の、ブロー成型金型のコスト感」をご紹介しています。

> 【ブロー成形と射出成形の金型比較#01】成形時における『熱のコントロール』の重要性を学ぶ

こちらの記事は動画でもご覧いただけます。

ブロー成形のプロセスは大きく3つの工程がある

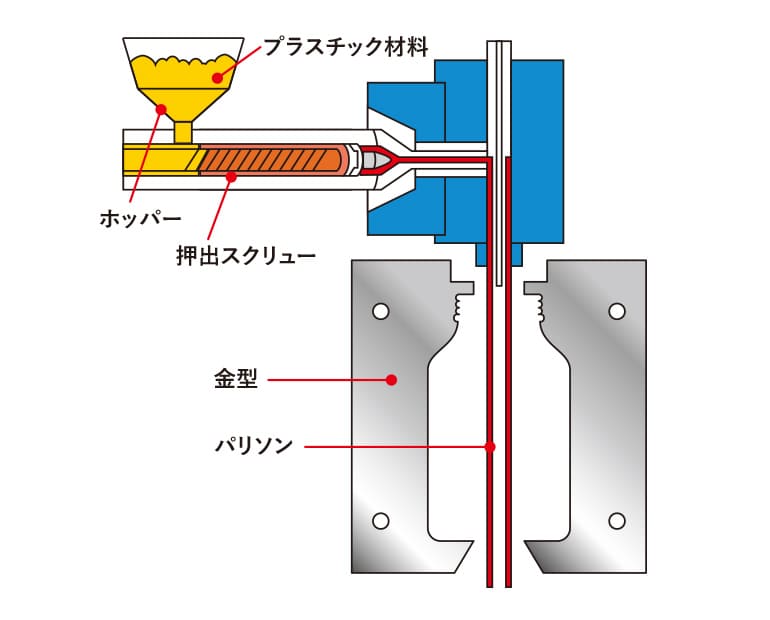

STEP① 押出

ホッパーに入れたプラスチック材料が、ヒーターによって加熱溶融された後、押出スクリューの回転によってヘッド部分を経由してパイプ状(パリソン)に押し出される。

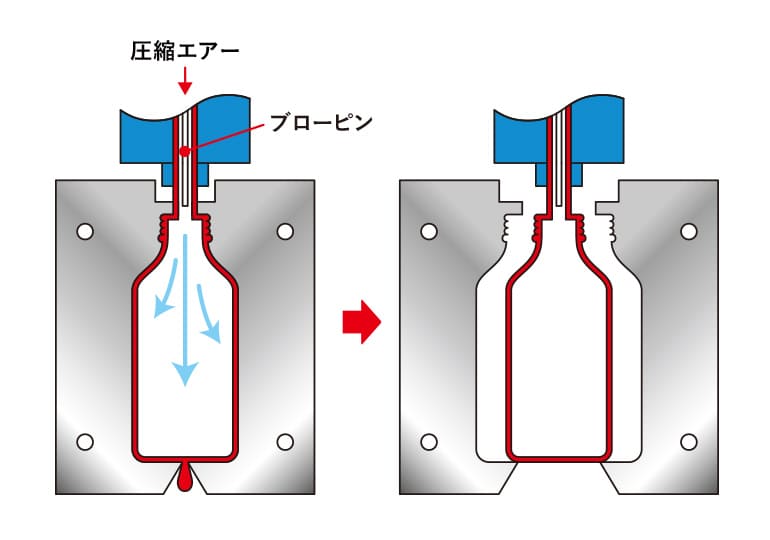

STEP② 型締め・冷却

金型を閉じて押し出されたパリソンを挟み、ブローピンから圧縮エアーを吹き出し、パリソンを膨らませて金型の内側に貼り付けて、材料を冷却する。

STEP③ 型開き・製品取出

成形品を一定時間冷却して固化された状態で金型を開いて、取り出します。

実際は取り出し後にバリと呼ばれる製品以外の部分を切り離し、切り離された箇所を綺麗に仕上げる工程が成形後に必要になります。

下記記事にて「射出成形とブロー成形の金型にかかる圧力」を比較した記事をご紹介しています。

> 【ブロー成形と射出成形の金型比較#02】成形時における『圧力』の視点から金型構造を学ぶ

当サイトの運営会社(株)関東製作所のブロー金型製作の設備や実績をご参照ください。

> 1,000Lクラスの大型金型も対応。ブロー金型製作60年以上の実績

ブロー成形のメリット・デメリット

ブロー成形のメリット

①金型費用が安価

ブロー金型は射出金型と比較して構造がシンプルなため製作工期が短いため、金型費用が安くすみます。容器のような中空製品であれば、射出金型で再現しようとした場合、4面の金型が必要になりますが、ブロー金型であれば2面の金型ですみます。

また、金型構造も一般的に射出金型よりもシンプルな為、部品点数が少なく設計時間を短くできるのも、安価な要因ですね。

②形状変更が比較的簡単にできる

若干の形状変更であれば、金型2面のうち、1面のみを切削すれば改造は完了します。

また金型構造上の精度の制約が射出に比べて少ない為、金型改造が容易です。

下記記事にて「射出成形とブロー成形における成形品の『意匠面の美しさ』」を再現するための技術などを紹介しています。

> 【ブロー成形と射出成形の金型比較#03】 成形品の『意匠面の美しさ』から金型構造を学ぶ

ブロー成形のデメリット

①形状の制約がある

吹き込んだ空気の圧力で成形しますので、製品形状の制約が、射出金型と比較すると多いことがあげられます。形状でエッジの多い製品や丸みの部分が小さいもの、急激に尖った形状はどちらかというと苦手です。こういった形状は樹脂がまわりにくく肉厚が薄くなったりして成形不良をおこす原因にもなります。

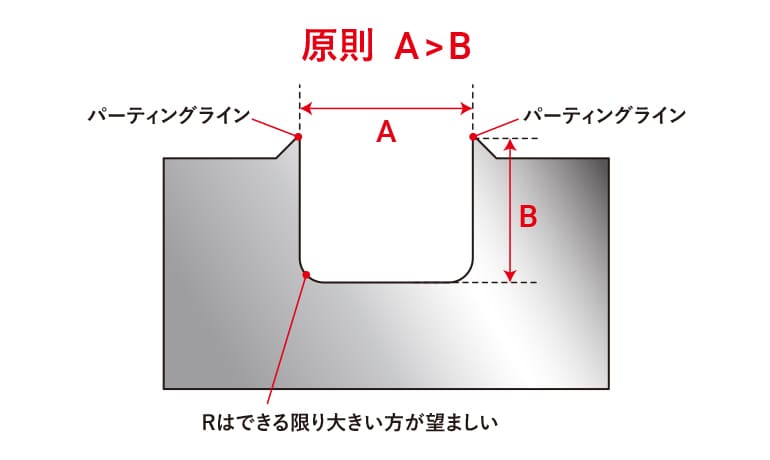

またこれもブロー金型では製品形状と同じく重要なのですが、パーティングライン(金型の合わせ目)の位置をどこに設定するかで成形性に大きく影響してきます。

基本は幅1に対し深さ1(以下)が成形の上限と弊社では基本設定としています。深さの割合が幅寸法に対して大きい場合は成形不良を起こす可能性が高まります。

②肉厚のコントロールが困難

空気の圧力で材料を金型に押し付けるので、金型にあたっている面の精度は出ますが金型に触れていない面の形状はコントロールが難しく精度が悪くなりやすいです。

同じような理由から肉厚の寸法も精度を高くすることが困難です。そのためにはめ込みなどが機能上必要な製品は注意を要します。

またドローダウンと呼ばれる溶融した樹脂が重力方向に垂れ下がる現象が発生することがあります。

この現象は溶融樹脂の粘度が低い場合などに発生し、成形品の上部と下部で厚みが不均一となる「偏肉」の原因となります。この偏肉を防止するためには、樹脂の粘度や注入する空気圧の調整などが必要です。

[ブロー成形不良『薄肉』になるメカニズムを解説]

> ブロー成形金型におけるPL(パーティングライン)設定のポイントとは? 『薄肉』などの不具合を未然に防止

[ブロー成形不良『薄肉』になるメカニズムを図説で検証]

> ブロー成形金型による成形不良『薄肉』を検証 金型の『PL位置』が成形品に及ぼす影響とは

[ブロー成形不良『折れ肉』になるメカニズムを解説]

> ブロー成形時に発生する成形不良『折れ肉』とは? 発生しやすい金型条件と不良対策を知る

当サイトの運営会社(株)関東製作所は、自動車部品のダクト類・タンク・パネル・スポイラー・バスエプロン等の金型をはじめとし、介護用ベットから仮設トイレなど2mを超える1,000Lクラスの大型金型まで取り扱います。

その他、ブロー金型製作の設備や60年以上の実績の紹介はこちらをご参照ください。

> 1,000Lクラスの大型金型も対応。ブロー金型製作60年以上の実績

まとめ

ブロー成形について解説してきましたが、いかがでしたでしょうか。

関東製作所は1948年ガラス用金型で創業開始し1956年からブロー成形金型製作をスタート。60年以上に及ぶ豊かな経験があり、ブロー金型製作においては国内トップレベルのシェアを誇ります。

ブロー成形での困りごとは関東製作所にお任せください。 仮設トイレのような2mを超える大型のブロー金型も製作可能です。

ブロー成形は身近な日用品から自動車部品、業務用タンクなど、幅広い用途に用いられている方法ですので、ぜひこの機会にブロー金型に注目してください。