射出成形における不具合『ウェルドライン』の発生原因と対策方法【射出成形の不良対策事例 #4】

射出成形

射出成形における「不具合発生」にお困りの皆様、この記事ではプラスチック成形品に起こる『ウェルドライン』という成形不良とその改善方法を事例と共に紹介します。

目次

射出成形における『ウェルドライン』の発生メカニズムとは

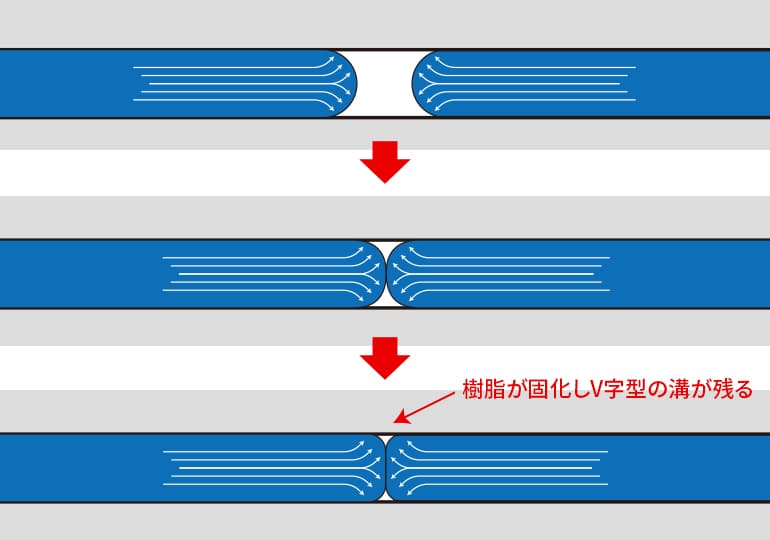

ウェルドラインとは、成形材料の樹脂が金型内を分岐したのち再び合流するとき、樹脂温度が低下して樹脂同士が完全に融合せず、融着不良となってしまう成形不良です。金型に接した樹脂は急速に冷却され固化し、合流ポイントにてV字型の溝が出来てしまうのが特徴です。

外観上、傷のような見た目なので、意匠部品では完全にNGです。

またウェルドライン部分に外から負荷がかかると、場合によっては破損の原因になるため、機能部品においても確実な対策が必要となります。

> (株)関東製作所が実際に行った『ウェルドライン』の具体的な対策とは?

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

こちらの記事は動画でもご覧いただけます。

ウェルドラインの発生原因

金型のキャビティ内に樹脂が流れるとき、樹脂が障害物によって分断され再び合流するか、多点ゲートを使用した場合、樹脂が合流する部分に発生する『融合不良現象』にて起こります。

ウェルドラインの改善対策は、一般的に下記のような方法が考えられます。

【金型】による改善対策

| 原因 | 対策 |

|---|---|

| ①スプール、ランナー、ゲートでの流動対抗が大きい | スプール、ランナー、ゲートの断面積を大きくする |

| ②空気抜きが悪い | “空気抜き”をつける |

| ③樹脂の分流再会合で起きる | (A)ゲート位置を変える (B)樹脂の分流・再合流のないように構造を変える (C)ゲートから一番遠いところに過冷材料の溜まり(コールドスラッグウエル)を設置する |

【射出成形条件】による改善対策

| 原因 | 対策 |

|---|---|

| ①射出圧力の不足 | 射出圧力を増やす |

| ②融解材料のキャビティ内での冷え過ぎ | 金型温度を適度に高める |

【材料】による改善対策

| 原因 | 対策 |

|---|---|

| ①溶融材料による流動性不良 | シリンダー温度を高め、サイクルを長くする |

| ②潤滑剤、離型剤の使用過多 | 潤滑剤、離型剤を適度に使用する |

【成形品形状】による改善対策

| 原因 | 対策 |

|---|---|

| ①急激な肉厚の変化 | 肉厚を出来るだけ均一にする |

| ②形状による障害物 | リブ・ボスの根元に微妙なRをつける |

> 射出成形ラボサイトで成形不良対策を学ぶ

射出成形における代表的な『不具合』をまとめて学べます。反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド・ヒケ …etc

お客様が弊社を選ばれたポイント

以上のようにこの成形不良『ウェルドライン』は、設計・金型・成形の3つの工程からどれか、もしくは複合的な要因によって発生します。

今回の案件は、弊社にご相談いただく前の成形メ―カーは成形のみを行っているメ―カーで、『成形条件』の変更だけでは最適な条件を探し当てることが困難でした。

弊社では金型設計から提案でき、かつ『流動解析』によるシミュレーションも可能なため、金型の形状変更の必要があった際は、何百通りもあるシミュレーションから素早く最適な条件を導き出せるのが強みです。

関東製作所では、「金型の設計」「金型の製作」「成形」どれも弊社一社での対応が可能な為、柔軟な対策提案が行えるので、ご依頼を頂きました。

ウェルドラインが発生した対象製品のスペック

製品は現在開発段階のため詳細は公開できませんが(2023年9月現在)、製品用途やサイズ等のスペック情報は以下になります。

| 製品用途 | 自動車部品の取り付け座面 |

|---|---|

| 製品寸法 | 230㎜ × 100㎜ × 70㎜ |

| 樹脂材料 | PP |

| 製品特性 | 相手部品の取り付けに必要な座面形状 |

開発段階の試作で、ウエルドラインの禁止領域(写真中の赤点線内)に発生しました。

本製品は自動車部品の「取り付け座面」のため、リング状の形状になっております。取り付け座面にウエルドラインがあると、外部からの負荷によって破損する可能性があるため、この部分でのウェルドライン対策は必須です。

本製品の取り付け座面の『孔』形状部において、二手に分かれた樹脂が再び合流する箇所にウェルドラインが発生していました。

非常に微細な箇所にうっすら筋が入っている程度のウェルドラインですが、力を加えると上記のように亀裂が入ってしまいます。

本案件での対策は、バルブゲートを設置することで解決に導けました。また、流動解析によるシミュレーションがポイントとなりました。

詳細はぜひ、無料ダウンロード頂ける技術資料「成形不良の原因と対策」にてご確認下さい。弊社関東製作所独自の経験から執筆させていただきました。特に、プラスチック製品開発者の方にお役立ちいただければ幸いです。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

まとめ

射出成形の不良では、「設計」「金型」「成形」のどれか、もしくは複合的な要因で不良が発生します。今回は流動解析によってバルブゲートの最適な開閉タイミングを見つけ出し、金型内の樹脂の流れを変えるという調整で、問題を素早く解決することが出来ました。

関東製作所の強みは「設計」「金型」「成形」が一つの工場内にあり、素早く対応する知識や経験を豊富に持っている多くのプロフェッショナルがいることです。

何か製品開発でお困りの事があれば、是非ご相談下さい。

> プラスチック成形品の意匠面に発生したヒケの対策方法【射出成形の不良対策事例 #1】

> プラスチック成形品に発生した不具合『バリ』の対策方法【射出成形の不良対策事例 #2】

> 射出成形における不具合『シルバーストリーク』の発生原因と対策方法【射出成形の不良対策事例 #3】

> 射出成形における不具合『ボイド』の発生原因と対策方法【射出成形の不良対策事例 #5】

> 射出成形における不具合『反り』の発生原因と対策方法【射出成形の不良対策事例 #6】

> 射出成形における不具合『キャビとられ』の発生原因と対策方法【射出成形の不良対策事例 #7】

> 射出成形における不具合『ショートショット』の発生原因と対策方法【射出成形の不良対策事例 #8】

射出成形ソリューションサイト

> 小ロット・試作金型製作・コストダウン提案の【射出成形ラボ】サイト