射出成形における不良・不具合の予測をする『流動解析』とは?【射出成形試作品プロジェクト#03】

射出成形

プラスチック製品の開発をご検討のメーカー様、また製造の工程で課題や難解な問題に行き詰っている開発者の方。【射出成形試作品プロジェクト】第三回目となる本記事では、プラスチック製品の『流動解析』についてご紹介いたします。

> プラスチック製品の美しい形状と機能性を設計【射出成形試作品プロジェクト#01】

> プラスチック製品の量産を見越した“試作工法”を検討する【射出成形試作品プロジェクト#02】

流動解析について、お聞きになったことはありますか?

流動解析を行うことで、金型製作に入る事前の段階で、製作後に生じうる不良・不具合の予測が可能となります。

本記事が、貴社の製品開発プロジェクトの手助けになれば幸いです。

流動解析って何?どんなソフト?

流動解析とは、射出成形における金型内の樹脂の流れ方を見るためのソフトです。

このソフトを使えば、実際に樹脂を金型に流す前に、PC上で樹脂の流れをシュミレーションすることができます。

製品の3Dデータや指定の樹脂材、ゲート位置などから解析を行います。

なんで流動解析をするの?

金型を製作する前に流動解析をすると、不良・不具合箇所への未然の対策が可能となります。

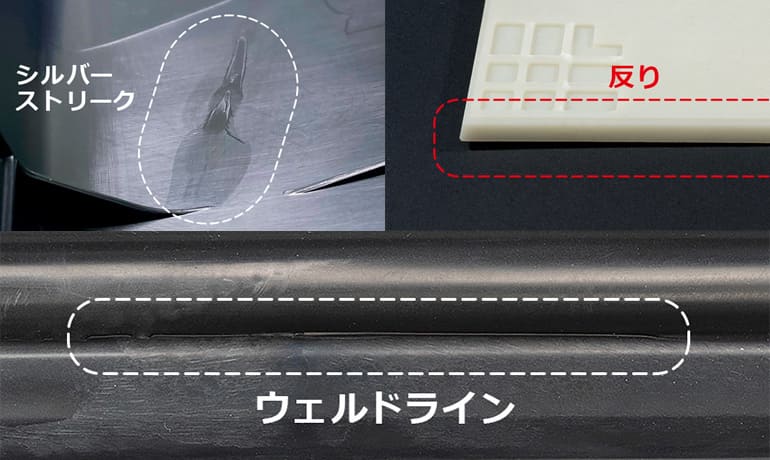

射出成形における樹脂製品の不良・不具合には、「ガス溜まり」「ボイド」「ウェルドライン」「シルバーストリーク」「反り」などがあります。技術者はその経験値から、あらかじめ製品形状や樹脂材などを鑑み、おおよその不具合予測をします。

流動解析ソフトは、その裏付けとなります。

流動解析ソフトのシュミレーションでどのような不具合が出るか予測できれば、金型の製作に入る前の段階で対策を考慮することができます。例えば、事前に金型にガス抜き用の入れ子を入れたり、ゲート位置を変更したり、樹脂を流すスピードの調整や製品形状の変更など。

流動解析を行わず、金型製作後に不具合が発生すれば、設変・修正に時間とコストがかかります。事前に流動解析を行う事で、設変・修正の少ない金型製作が可能となります。

製品形状通りに金型を削っても、樹脂の収縮や樹脂の流れ方によって製品データと同じ物が出来ない場合もあります。場合によっては、製品データから形状を変えて金型を作らなければなりませんが、流動解析ソフトを使用する事で、それらを未然に防ぐ事が出来ます。

流動解析を行う場面

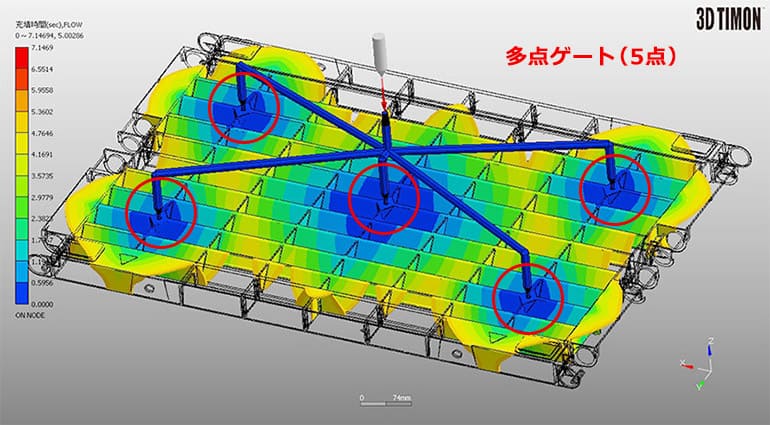

作りたい樹脂製品が複雑形状や多点ゲートの場合、特に流動解析を行うのがよいでしょう。それらの製品には、「ガス溜まり」「ボイド」「ウェルドライン」「シルバーストリーク」「反り」等の懸念があるためです。

多点ゲートの場合には、1点ゲートからの注入と違い、複数あるゲートから樹脂が注入されます。金型内で流れ入った樹脂は、どこかでぶつかることになり「シルバー」と呼ばれる線ができますが、その場所については経験の豊富な技術者でも予測がしにくいものです。

> 射出成形における不具合『シルバーストリーク』の発生原因と対策方法【射出成形の不良対策事例 #3】

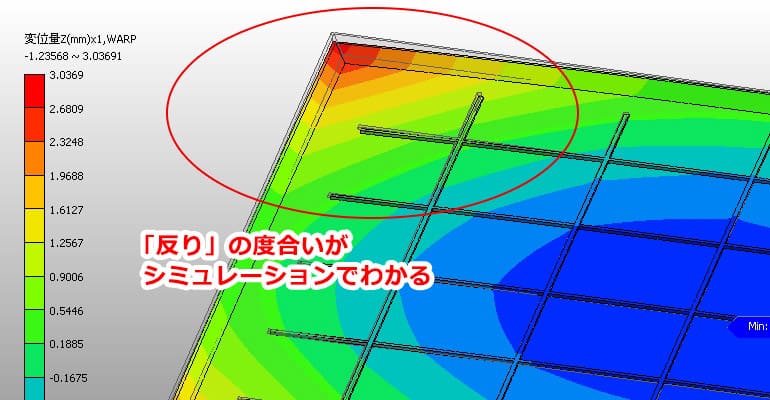

また、平滑面が広い箱ものの場合にも、「反り」の懸念があるため流動解析が推奨されます。

平らな樹脂製品の製作は簡単と思われがちですが、熱を加えて溶かした樹脂は熱膨張の状態にあり、それが冷却されると収縮が起こります。そのため、樹脂である状態から製品を製作する過程で形状が変わりやすいのです。

> 射出成形における不具合『反り』の発生原因と対策方法【射出成形の不良対策事例 #6】

この場合、格子状にリブを建てるなどの対策を講じることができます。多い時には、一つの製品に対し、数十パターンもの形状をデザインすることもあります。

実際はリブを多くすれば必ず「反り」が減るわけでもないのが難しいところです。

リブを増やすにはその分樹脂の使用量が増え、重さも変わります。つまり、材料面においても、製品完成後の輸送の段階においてもコストがかさんでしまいます。

コストを下げながら、同時に「反り」も押さえなければならないのです。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

スマホスタンドの場合

流動解析には、さまざまなパターンがあります。基本の解析パターンは、「充填、圧力、反り」の三つです。

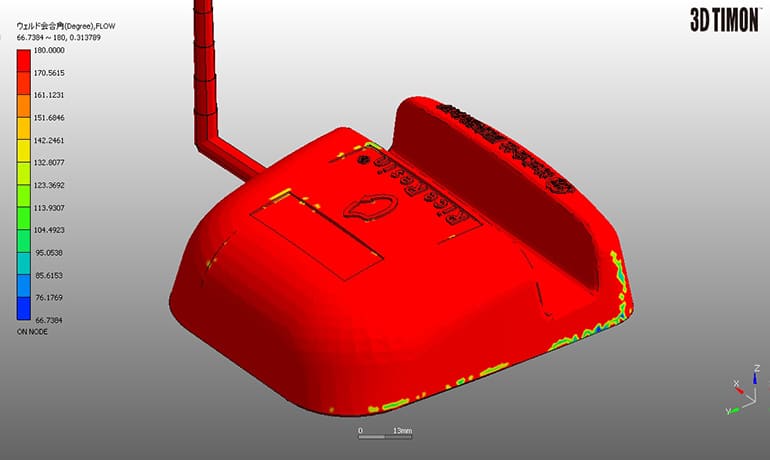

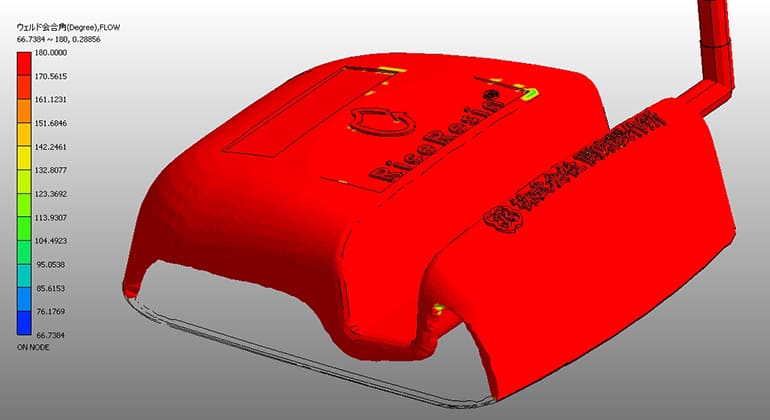

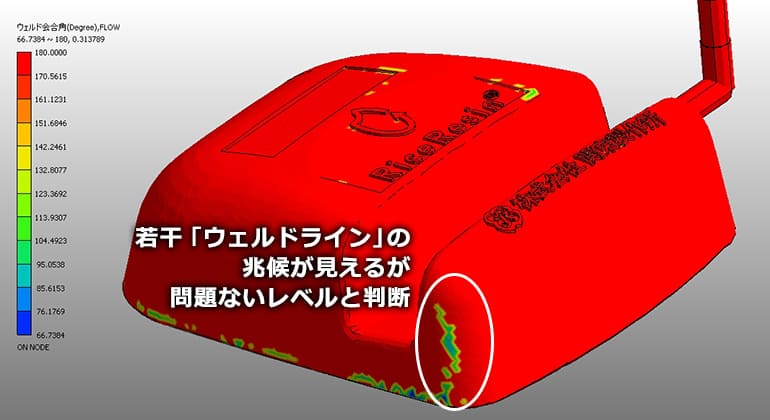

関東製作所が射出成形の試作品として製作したスマホスタンドの場合、実際に行った流動解析はウェルド解析でした。スマホスタンドの形状から、この形状なら「反り」はないであろうことが考えられ、1点ゲート注入のため多点ゲート調節の必要もありませんでした。

懸念点があるならば充填端末の「ガスだまり」や「ウェルド」だろうとのことで、「凹凸あるデザインの中で樹脂がPLにきちんと流れていくのか」について解析しました。

実際に解析してみた結果、不具合に繋がるような数値は検出されませんでした。

流動解析のメリット

関東製作所では、流動解析をおすすめしています。

これまでご紹介した流動解析についてのメリットをまとめてみましょう。

- 実際に樹脂を金型に流す前に、PC上で樹脂の流れをシュミレーションできる

- 本来は目で見ることができない金型内部の樹脂の動きがわかる

- 技術者の経験をもってしても予測が難しい「ボイド」など不良・不具合の場所をあらかじめ予測・対策することができる

- 金型製作前の事前の段階で不良・不具合が予測できるため、設変・修正にかかる時間やコストの削減ができる

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

流動解析の注意点

流動解析を行う際の注意点があります。

流動解析は、あくまでPCのソフト上での解析データであるため、その結果が絶対ではないということです。たとえ同じ射出成形機や射出条件などを入力した場合でも、解析結果と実機では大小の差異が出る為、成形担当者のスキル、経験での調整が必要となります。

関東製作所が流動解析を持つメリット

関東製作所のお客様は、大型製品を製作される方が多いです。特に大きな金型の対応をする場合、製作に多くの時間やコストがかかります。

大型の製品製作において、流動解析を事前に行えば、より大きな時間的・金額的メリットが得られます。また、お客様によっては、樹脂製品だけでなく金型の事前シュミレーションを希望される方もいらっしゃいます。

その場合は、冷却機能をつけ、金属の材質や熱の伝導率も考慮して解析を行います。

弊社では、お客様それぞれのニーズに合わせて適切なご提案を行って参りました。

どんな小さなことでもご相談ください。

確かな経験と技術・知識を総動員し、最適なソリューションをご提案いたします。

> プラスチック製品の美しい形状と機能性を設計【射出成形試作品プロジェクト#01】

> プラスチック製品の量産を見越した“試作工法”を検討する【射出成形試作品プロジェクト#02】

射出成形ソリューションサイト

> 小ロット・試作金型製作・コストダウン提案の【射出成形ラボ】サイト