射出成形における不具合『キャビとられ』の発生原因と対策方法【射出成形の不良対策事例 #7】

射出成形

射出成形における「不具合発生」にお困りの皆様、こんにちは。株式会社関東製作所 射出事業部 営業課の原田です。

今回はプラスチック成形品に起こる『キャビとられ』という成形不良と、その改善方法を事例と共に紹介します。

こちらの記事は、動画でもご覧いただけます。

目次

キャビとられが発生するメカニズムとは

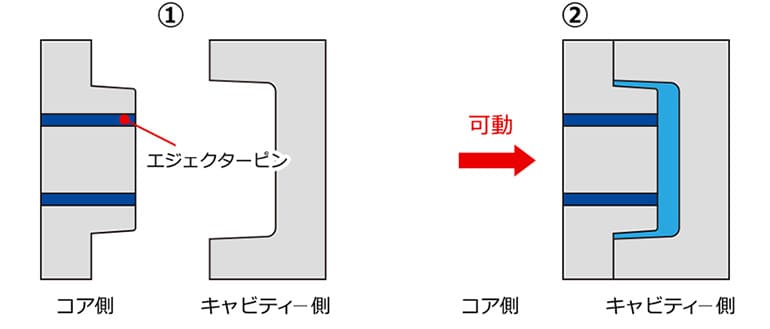

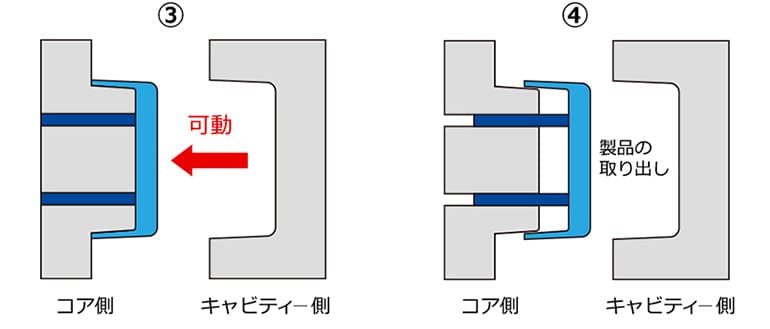

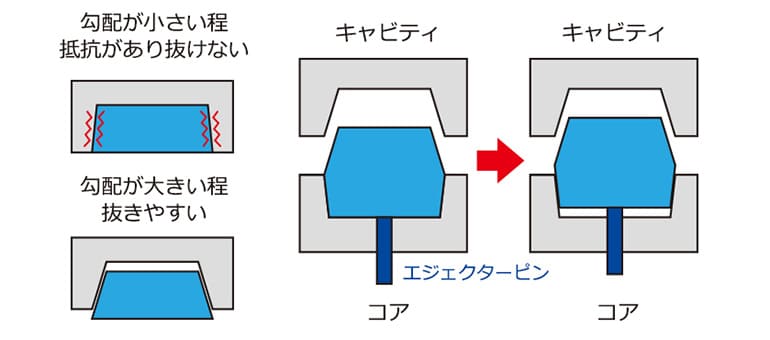

金型の動きとしては本来、成形品が金型のコア側に張り付いた状態で、コアが稼働し開きます。(下図③)その後、コア側の『エジェクターピン』が押し出されることで、成形品を取り出すことができます。(下図④)

『キャビとられ』とはすなわち、ある原因で金型のキャビティ―側に成形品が固定されてしまい、成形品が取り出せない不具合のことを言います。

なお、一般的にエジェクターピンを稼働させると、どうしても成形品にピンの跡が残ります。そのため意匠面側にはエジェクターピンは配置できません。

必然的に金型のキャビティー側が製品の意匠側になり、コア側が裏面になるという構造です。(製品によっては、逆になるケースもあります。)

> (株)関東製作所が実際に行った『キャビとられ』の具体的な対策とは?

射出成形による不具合、『反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド』の発生原因と、具体的な対策をまとめた技術資料を無料でダウンロードいただけます。

キャビとられの発生原因と対策

キャビとられの発生原因は主に2つ挙げられ、特に金型に起因します。

| 原因 | 対策 |

|---|---|

| ①金型の『抜き勾配』が小さい | キャビティー側の抜き勾配をコア側よりも大きくとり、逆にコア側は小さくすること |

| ②金型のキャビティ―に『アンダー』がある | キャビティ―側のアンダーを除去し、コア側に意図的にアンダーカットを加える |

【原因その①】金型の『抜き勾配』を考える

成形品の、特にキャビティー側の抜き勾配が小さいと、成形品がコアの動きに抵抗し、キャビとられが発生しやすくなります。

対策としては、あらかじめキャビティー側の抜き勾配をコア側よりも大きくとり、逆にコア側は小さくすることで抵抗を少なくし、製品がコア側に残るようにします。

【原因その②】金型構造に『アンダー』がある

アンダー形状が残っている場合、その部分での抵抗が大きくなってしまいキャビとられが発生します。アンダーと言ってもいろいろあり、

| ①単純にアンダーが残っている | アンダー部を無くすため、形状変更かPLを変更することが一般的。どうしてもアンダーになってしまう場所はスライド機構等を組み込むことで対応。 |

|---|---|

| ②ミガキが足りない※ | ミガキの番手を良く考慮し、使用する。あまりにミガキすぎると逆に真空状態ができ、抜けなくなるので要注意。 |

※加工目のざらつきが小さなアンダーの役割となる

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

キャビとられが発生した対象製品のスペック

射出成形の試作品として、自社のロゴ入りスマホスタンドを製作しました。その成形過程において『キャビとられ』が発生しました。

| 製品用途 | スマートフォンの卓上スタンド |

|---|---|

| 製品寸法 | 83㎜ × 94㎜ × 28㎜ |

| 樹脂材料 | PP+バイオプラスチック「RiceResinR」 |

| 製品特性 | スマートフォンを立てるための溝が深く彫り込まれたデザイン。 |

実際に行った具体的な『キャビとられ』対策とは?

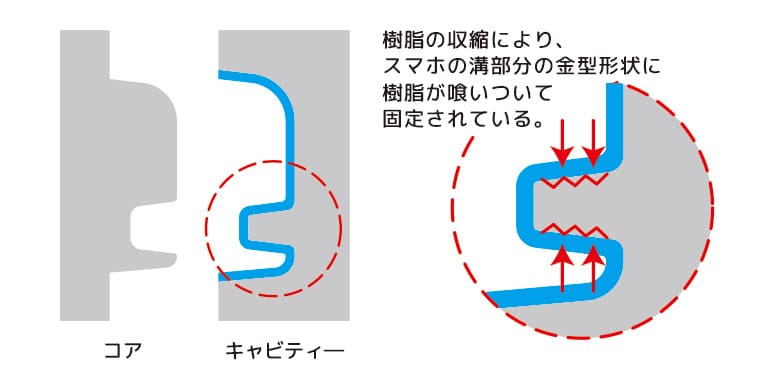

今回の事例では、キャビティ―側の金型に成形品が強く固定されてしまい、取り外すのが非常に困難な離型不良でした。原因は『収縮』による喰いつきと予測しました。

形状の特徴としては、スマホを差し込む溝が深いことがあげられます。その樹脂の両壁が収縮により縮むことで金型にがっちりと喰いついてしまい、強い『キャビとられ』が発生しているようでした。

そこで対策した方法は、製品構造に設変を加えたことです。

この『キャビとられ』不具合の発生は、成形サイクルの大きな遅延を発生させます。特に量産案件では必ず解消したい離型不良でしょう。

今回行った対策方法の詳細は、ぜひ無料ダウンロード頂ける技術資料「成形不良の原因と対策」にてご確認下さい。キャビとられの対策だけでなく、「反り」「ボイド」など、射出成形特有の成形不良対策の事例を掲載しております。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

まとめ

射出成形の不良では、「設計」「金型」「成形」のどれかもしくは複合的な要因で不良が発生します。今回ご紹介したこの『キャビとられ』は、

①成形時に起こりうる不具合を想定した『金型設計』

②正しい金型を作るための『製品設計』

この両者が伴ってないと対応できない事案だったと思います。

関東製作所の強みは「設計」「金型」「成形」が一つの工場内にあり、素早く対応する知識や経験を豊富に持っている多くのプロフェッショナルがいることです。

何か製品開発でお困りの事があれば、是非ご相談下さい。

> プラスチック成形品の意匠面に発生したヒケの対策方法【射出成形の不良対策事例 #1】

> プラスチック成形品に発生した不具合『バリ』の対策方法【射出成形の不良対策事例 #2】

> 射出成形における不具合『シルバーストリーク』の発生原因と対策方法【射出成形の不良対策事例 #3】

> 射出成形における不具合『ウェルドライン』の発生原因と対策方法【射出成形の不良対策事例 #4】

> 射出成形における不具合『ボイド』の発生原因と対策方法【射出成形の不良対策事例 #5】

> 射出成形における不具合『反り』の発生原因と対策方法【射出成形の不良対策事例 #6】

> 射出成形における不具合『ショートショット』の発生原因と対策方法【射出成形の不良対策事例 #8】

射出成形ソリューションサイト

> 小ロット・試作金型製作・コストダウン提案の【射出成形ラボ】サイト