射出成形における不具合『反り』の発生原因と対策方法【射出成形の不良対策事例 #6】

射出成形

射出成形における「不具合発生」にお困りの皆様、こんにちは。株式会社関東製作所 浜松工場 射出事業部所属の廣瀬です。

今回はプラスチック成形品に起こる『反り』という成形不良とその改善方法を事例と共に紹介します。

こちらの記事は、動画でもご覧いただけます。

目次

板形状に対する『反り』の発生メカニズム

一般的には、冷却された樹脂製品が、金型から取り出した直後に変形を起こしてしまう現象です。

この反りが発生するメカニズムには、主に

・形状が原因となる成形収縮

・成形条件の樹脂温度・金型温度・射出圧力などが原因となる残留応力

・成形品の離型時の突き出しのピン位置・本数・状態・タイミングなどが原因となる外部応力

などあります。その中でも、特に板形状品における成形収縮の代表的な

①温度差による収縮

②強化繊維の配向

が原因の反りについて、下記ご説明いたします。

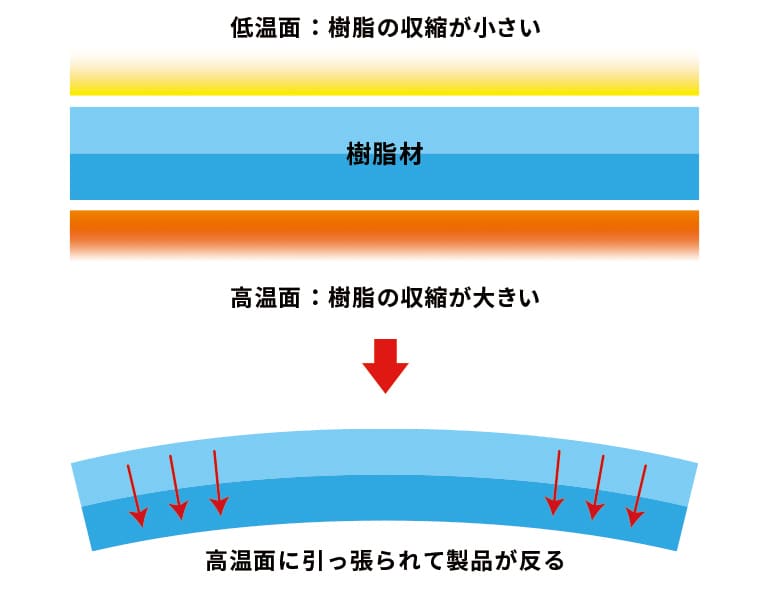

【ケース①】温度差による収縮

多くのケースでは、金型のキャビティとコア間に温度差が生じ、板製品の片面が低温、反対の面が高温になり、その温度差から樹脂の収縮に差が生じることで、製品が反ってしまいます。

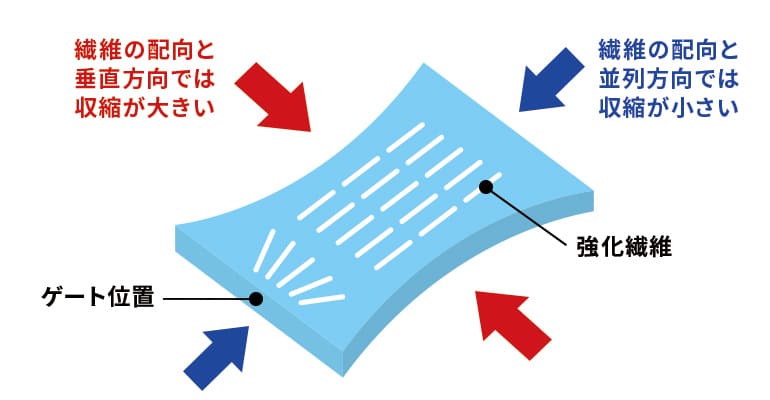

【ケース②】強化繊維の配向による反り

一般的にガラス繊維などの強化繊維は、樹脂の流れ方でその向き(※配向)が決まります。樹脂が流れる方向に繊維が配向する確率が高くなることで、強化繊維が突っ張り、配向と並列方向では一般の樹脂より収縮が低減されます。

逆に強化繊維の配向と垂直な方向では収縮は大きくなります。

このような繊維配向による収縮の異方性が原因で反り生じます。

- 残留応力とは

- 圧縮応力や引張応力が成型品の中に残ってしまっている状態を言います。残留応力が残っていると成型品に熱を加えたり、時間の経過とともに応力が解放されて成型品に反りを生じさせてしまいます。

> (株)関東製作所が実際に行った『反り』の具体的な対策とは?

射出成形による不具合、『反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド』の発生原因と、具体的な対策をまとめた技術資料を無料でダウンロードいただけます。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

反りの対策

反りの改善対策は、一般的に下記のような方法が考えられます。

金型

| 原因 | 対策 |

|---|---|

| ①離型が悪い | 離型剤を利用する |

| ②突き出しが不適当 | 適切なエジェクション方式を取る |

| ③型温度が高い | 型温度を低くする |

| ④ゲートが小さい | ゲートを適正に設計する |

| ⑤冷却の位置が悪い | 冷却の位置を適正に設計する |

射出成形条件

| 原因 | 対策 |

|---|---|

| ①射出圧力の不足 | 射出圧力を適正にする |

| ②射出保持圧時間が短い | 射出保持圧時間を長くする |

| ③射出速度が遅い | 射出速度を適正にする |

| ④樹脂温度の低すぎ・高すぎ | 樹脂温度を適正にする |

| ⑤型開きが早い | 型開き時の速度を適度に遅くする |

材料

| 原因 | 対策 |

|---|---|

| ①材料の流れが悪い | 流動性の良い樹脂材を選び直す |

成形品形状

| 原因 | 対策 |

|---|---|

| ①急激な肉厚の変化 | 肉厚を出来るだけ均一にする |

このような原因と対策が考えられます。具体的な内容に応じて適切な対策をとり、反りを最小限に抑えることが重要です。

お客様が弊社を選ばれたポイント

今回の案件では、お客様は新製品の開発において、材料・設計デザインの提案から成形まで一緒に取り組める成形メーカーを探していました。実は、他の成形メ―カー様が既存製品の生産を行っていたのですが、そのメーカー様はこの製品の反りの不具合を解決することが出来ずにいました。

関東製作所では、新製品の開発時に成形品として適した製品設計と材料を提案するノウハウを持っています。

そして新製品の生産を現実できる「金型の設計」「金型の製作」「製品成形」の環境と、不具合対策の提案が認められ、ご依頼を頂きました。

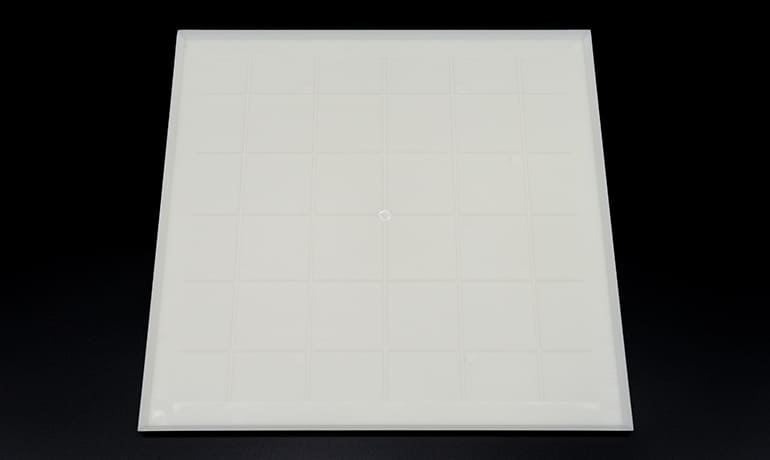

反りが発生した対象製品のスペック

| 製品名 | シラスパレット |

|---|---|

| クライアント名 | 高千穂シラス株式会社様 |

| 製品用途 | 内装壁材 |

| 製品寸法 | 300㎜ × 300㎜ t(厚み)= 9㎜ |

| 樹脂材料 | ABS-GF30 (ガラス繊維30%) |

| 製品特性 | 板形状で強度・平面度が要求される。 |

反りの発生原因

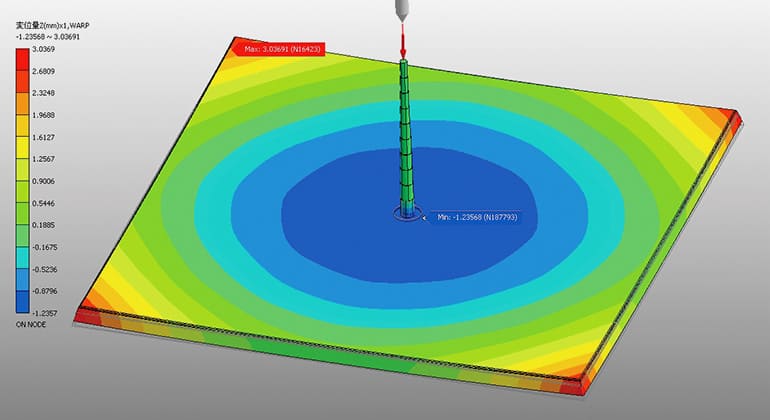

最初は『発生原因は材料由来』とアタリをつけ、既存のリブ形状のまま、まずは流動解析にて材料別でのシミュレーションを行いました。

モニター上で材料ごとに数十通りの射出条件でトライ。

その結果、どの材料で成形条件を変えても、真ん中部分から製品先端辺りに行くほど、板が反ってしまう結果でした。

この結果から反りの発生原因は『形状由来』と判断しました。

リブ形状のデザインを変更して流動解析を行ったところ、今までと異なる箇所に反りが発生しました。デザイン変更によって反りの発生箇所が変わったことから、反りの発生原因は形状由来であることが検証出来ました。

続きの検証工程はぜひ、無料ダウンロード頂ける技術資料「成形不良の原因と対策」にてご確認下さい。

流動解析でシミュレーションを行うことがいかに重要かをご説明しています。特に、プラスチック製品開発者の方にお役立ちいただければ幸いです。

[関連記事]

> 流動解析にて『反り』を事前シミュレーション

まとめ

射出成形の不良では、「設計」「金型」「成形」のどれかもしくは複合的な要因で不良が発生します。今回はお客様と一緒に新材料の選定と製品デザインの検討から取り組み、流動解析によって最適なデザインを見つけ出しました。

金型の設計者は、お客様の要望と流動解析の結果を柔軟に金型の構想設計に落とし込み、金型の製作と成形条件の調整で、問題を素早く解決することが出来ました。

関東製作所の強みは「設計」「金型」「成形」が一つの工場内にあるという環境。そして、新製品の開発を短期間化するプロフェッショナルがいることです。彼らは射出成形における知識や経験を豊富に持っています。

何か製品開発でお困りの事があれば、是非ご相談下さい。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

> プラスチック成形品の意匠面に発生したヒケの対策方法【射出成形の不良対策事例 #1】

> プラスチック成形品に発生した不具合『バリ』の対策方法【射出成形の不良対策事例 #2】

> 射出成形における不具合『シルバーストリーク』の発生原因と対策方法【射出成形の不良対策事例 #3】

> 射出成形における不具合『ウェルドライン』の発生原因と対策方法【射出成形の不良対策事例 #4】

> 射出成形における不具合『ボイド』の発生原因と対策方法【射出成形の不良対策事例 #5】

> 射出成形における不具合『キャビとられ』の発生原因と対策方法【射出成形の不良対策事例 #7】

> 射出成形における不具合『ショートショット』の発生原因と対策方法【射出成形の不良対策事例 #8】

射出成形ソリューションサイト

> 小ロット・試作金型製作・コストダウン提案の【射出成形ラボ】サイト