プラスチック製品の試作・小ロット生産が可能な工法を紹介 それぞれのメリット・デメリットを知る

プラスチック

基本的にプラスチック製品は、量産する製品を作る場合が多いですが、試作や小ロットで生産を行いたい場合はどうすればいいのでしょうか?

切削、3Dプリンター、真空注型など数多くある工法の中から、どの工法を選択し、どのようなメーカーに依頼するべきかまでご紹介致します。

>射出成形ラボサイトで、関東製作所の試作・小ロット生産が得意な理由を知る。

(株)関東製作所は小ロット生産に最適化された射出成形環境を構築し、金型を使用しない試作品の工法にも精通しています。

切削・3Dプリンター・金型など、小ロット生産の様々な工法の紹介

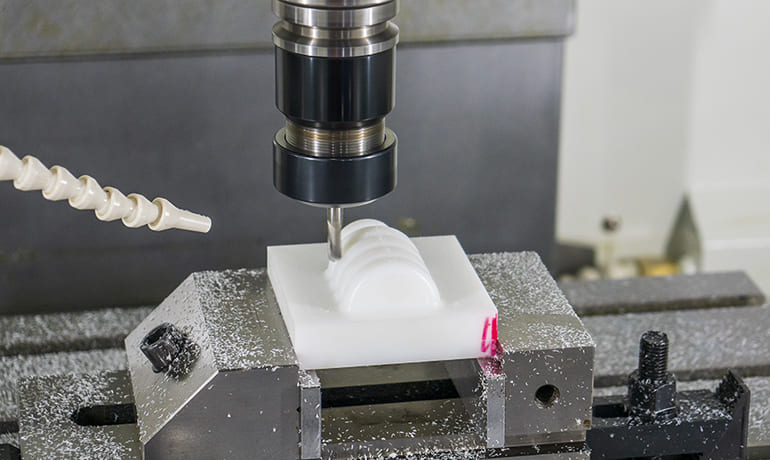

切削加工

樹脂の板材もしくはブロック材を削って成形する工法です。

切削加工のメリット

・コストが安い(数量が少ない場合)

・材料の種類が豊富

切削加工のデメリット

・深さのある製品はできない(張り合わせであれば作れる)

・複雑形状はできない(切削の機械で加工できる形状・精度まで)

おおよその費用感

数万円~(形状やサイズによる)

量産前の試作で、同じ材料で試作品を作りたい場合にはおすすめです。

また、数個の試作が必要な場合にも適しています。

樹脂の板材・ブロック材を削って加工するので、バケツのような深さのあるものには材料の規格がない場合もあります。また、材料があっても削る量が多く、コストパフォーマンス的に高額になってしまう傾向にあります。

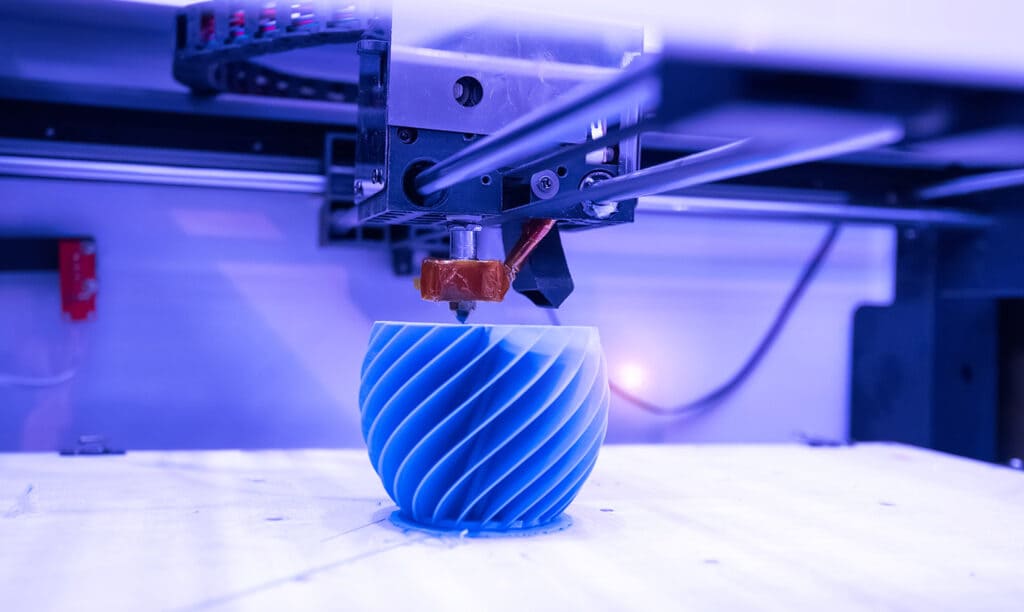

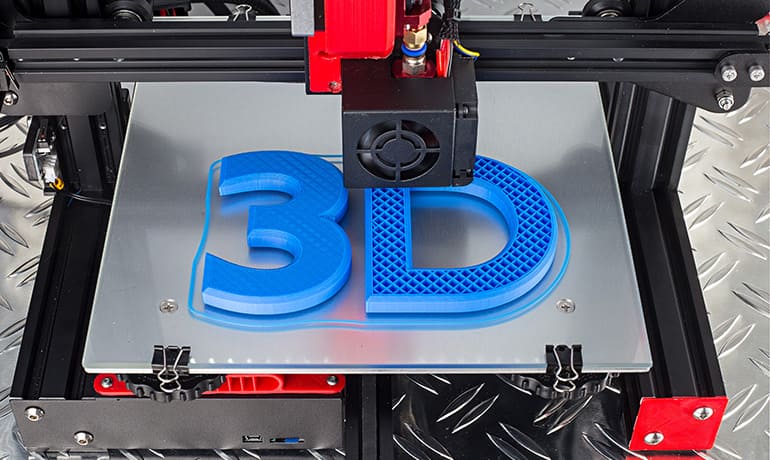

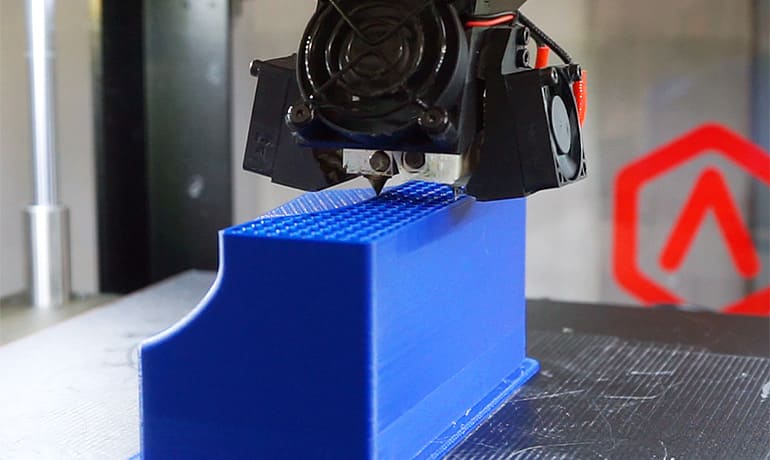

3Dプリンター

3Dプリンターの中にも「積層式」「光造形式」「インクジェット式」など様々な造形方式があります。基本的には、溶かした樹脂材を徐々に重ねて成形する工法です。

3Dプリンターのメリット

・コストが安い(数量が少ない・サイズが小さい場合)

・多品種を同時に成形できる(サイズが小さい場合)

・複雑形状が成形できる(金型では不可能な構造も成形できる)

3Dプリンターのデメリット

・強度が弱い(造形方法にもよるが、基本的に強度はない)

・材料の種類が少ない

おおよその費用感

数万円~(形状やサイズによる)

形状確認だけであればおすすめの工法です。

最近では1mを超える大物も可能ですが、高額になる傾向にあります。造形品の表面を磨いて綺麗にしたり、塗装を行う事もできますが、その分費用がかさむでしょう。

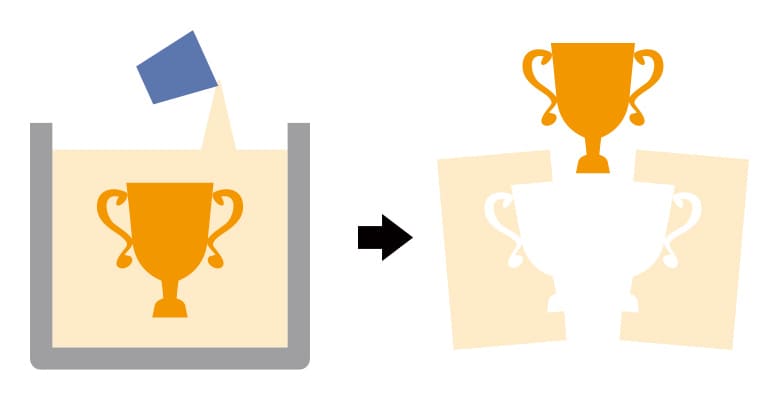

真空注型

シリコンを用いて型を作り、溶かした樹脂を流し込み、固めて造形する工法です。1個のシリコン型で10~20個ぐらいの製品を作る耐久度があります。

真空注型工法の工程

まずは3Dプリンター等でマスターサンプルと呼ばれる、復元の元となる立体サンプルを作りシリコンゴムで覆います。シリコンが完全に凝固したら半分に割り、マスターサンプルを取り除きます。

再びシリコンゴムの型をきれいに復元し固定します。そして型内に樹脂を流し込み、真空引きにより形状の細部まで樹脂が流れ込んでいきます。

樹脂が固まったらシリコンゴム型を割ることで、成形品を取り出します。

真空注型のメリット

・数十個程度作る場合にコストメリットがある

・アンダーカット形状があっても成形できる

真空注型のデメリット

・材料の種類が少ない(ライク材が多い)

・寸法精度が高くない

おおよその費用感

数十万円~(形状やサイズによる)

シリコンの型なので、多少のアンダーカットであれば、そのまま離型できます。逆にシリコン型の為、精度などは求められないでしょう。

材料の種類が少ないですが、塗装を施せば、耐水性や耐候性を持たせることもできます。

試作型・簡易型の金型

アルミなどの、加工しやすく安価な金属を用いて型を作り、射出やブローなどの成形を行う工法です。100~1,000個ぐらいの製品を作る耐久度があります。

試作型・簡易型の金型のメリット

・数百個以上作るのにコストメリットがある

・射出成形で使用する樹脂、条件で成形できる(樹脂による)

試作型・簡易型の金型のデメリット

・コストが高い(金型を作る為)

おおよその費用感

数十万円~(形状やサイズ、材料による。数百万円かかる場合もあります)

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

射出成形で成形を行うが、試作用に金型構造を簡略化し、加工のしやすいアルミや50C、55Cなどの材料で金型を作るので、量産型よりは費用は安価になるでしょう。

大型製品や摩耗性の高い樹脂の場合は、セレクトする鋼材の値段がどうしても高くなるため、試作型と量産型を1つの方で賄う場合もあります。試作から量産に移行する際は、局所的な入子交換など設変を施したのち、量産を行うケースが多いです。

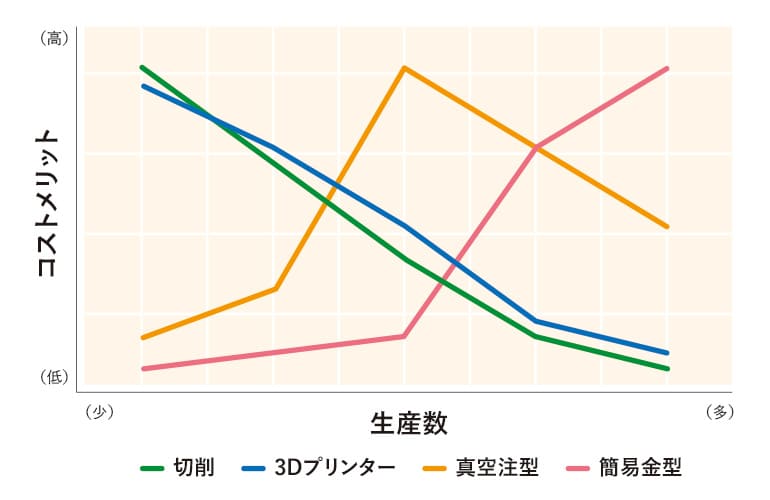

試作工法の選定の仕方

ここまで様々な工法の紹介をしたが、どのように工法を選定すれば良いのでしょう。

まずは、数量をベースに考えるのが良いかと思います。

上記の表は、とある成形品の形状確認の為、試作を行った場合を想定した表です。(あくまで形状確認を目的としており、アンダーカットの少ない製品を例にとっています。)

横軸は生産する個数を表し、縦軸はコストメリットを表しています。

数個の試作では「切削」「3Dプリンター」のコストメリットが高いですが、

生産数が一定量を超すと「真空注型」のコストメリットが高くなり、

さらに数量が増えると「簡易型」のコストメリットが高くなります。

また、試作目的によっても工法が限定される場合があります。これに関しては正直なところ、専門家に相談して工法提案をしてもらうのが一番です。

相談する際には、

・試作目的(形状確認、物性確認など)

・数量(試作で必要な)

・製品形状(図面など)

などを明示して相談をするのが良いです。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

どのようなメーカーに依頼をすれば良いか?

試作・小ロットの場合、結局のところ対応可能範囲が広いメーカーに相談をすることをお勧めいたします。

試作だけを行っているメーカーや、小ロット生産だけを行っているメーカーなどもありますが、そこでしばしば、円滑にプロジェクトが進まないケースがあります。

例えば、

『試作品段階では、試作メーカーにて3Dプリンターで製作し、量産段階では、射出の成形メーカーに試作品を持ち込んで相談した場合』

この場合、試作メーカーでは量産のフェーズまでは考慮せず、もらった図面通りに製品を進めてしまうこともあります。

3Dプリンターはどんな複雑な形状であっても、ある程度再現可能です。しかし、射出の金型ではその形状が再現できないとなれば、再度、製品設計や、最悪、試作のやり直しになります。

『小ロットのみ対応する成形メーカーで生産を行っていた場合』

思った以上に製品が売れて量産数量を増やしたいと思っても、現行メーカーのキャパシティー的に対応ができず、成形移管の必要が出てくる場合があります。

金型は、成形メーカーの成形機仕様に合わせて作られるので、場合によってはそのまま成形移管ができないケースも出てきます。最悪、金型の作り直しなどもあり得ます。

プラスチック製品の開発経験が豊富であれば、そのあたり、うまく調整する事も可能だとは思いますが、未経験の方や不安のある方は、様々な提案対応のできるメーカーを探しておく必要があります。

関東製作所では、製品設計の段階からサポートが可能です。試作段階から量産に向けた形状確認を行い、様々な工法提案をいたします。

・金型の設計・製作

・成形品の生産(試作・小ロット~大ロットまで)

・二次加工設備の加工機の設計・製作(溶着・切断・検査機など)

製品開発を一貫してサポートが可能です。ご質問・技術相談のある方、ぜひ一度、お気軽にお問い合わせください。

> 射出成形での小ロット生産に対応できる環境とは? 製品生産条件と費用の関係を知る

射出成形ソリューションサイト

> 小ロット・試作金型製作・コストダウン提案の【射出成形ラボ】サイト