大口径配管をGFRPで設備改造した事例を紹介 カメラセンサー導入で工数削減に貢献

プラスチック

皆さんこんにちは。(株)関東製作所 次世代価値創造部の安田です。

弊社の次世代価値創造部とは、お客様が作りたいものに対して最適な素材・製作工法を提案させていただき、お客様の頭の中にしかない製品イメージを具現化させることをサービスとしております。どんなモノづくりでも様々なソリューションをご提供させて頂きますので、皆様と色々会話させて頂ければと考えております。

今回は、ある製造現場においてとても工数がかかっていた作業を、設備改造により工数削減に成功した事例をご紹介いたします。

(株)関東製作所コーポレートサイトで『次世代価値創造部』に関するページを見る

> モノづくり開発支援 | 株式会社関東製作所

目次

配管の改修部をGFRPで新作 カメラで自動カウント【動画あり】

コンプライアンスの関係でお客様や対象設備の詳細は控えさせていただきますが、水が流れる配管(素材は強化プラスチック)の中を、多数のボールを流すことで配管の壁面を掃除するという設備の改修事案です。

課題点としては、そのボールの管理に大変な工数がかかっていた点を改善したいとの旨でした。

もともとは、配管内を流れ出たボール数を目視でカウントし、流した数分のボールを正しく回収するという方法でした。それに対し改善案とは、水圧に耐えられる『不飽和ポリエステル+ガラス繊維(GFRP)』で改修部の配管を新作し、その『ボールのカウントをカメラセンサーで行う』方法です。

※上記写真はプロジェクト完了後の設備とカメラセンサーの写真です。

※上記写真はプロジェクト完了後の試験中の動画です。

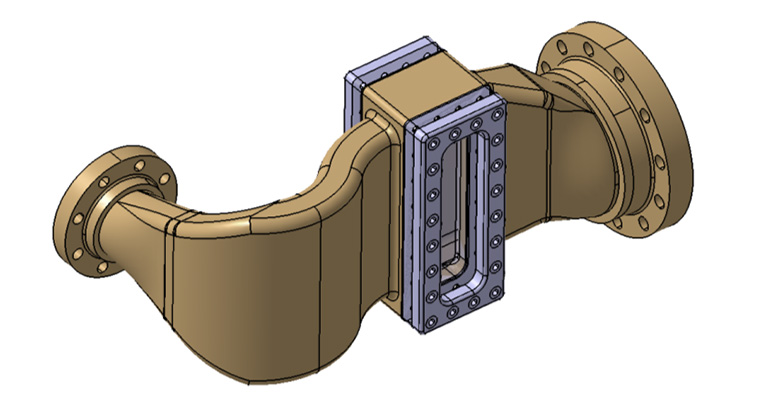

配管形状の変更モデル

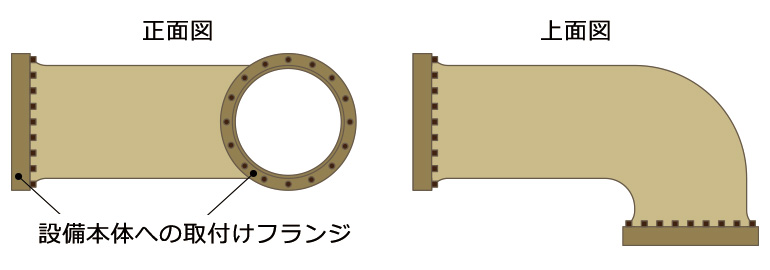

前述のとおり、改修方法としては既存の配管を改造するのではなく、仕様変更(機能追加)し新作するといったものです。新作する配管は、仕様変更部以外は現行品のままで進めるというのが条件のため、以下のような対応をとりました。

配管形状のビフォーアフター

既設配管形状

変更後の配管形状

以下は、実際に進める上で検討・確認が必要な内容です。

① 現行配管の図面がないため、実際の寸法の確認

② 配管内の水の流れを想定し、GFRP使用と水圧に耐えうる構造の検討

③「2」に関連し、アクリルの窓部が水漏れしないような構造の検討

④ ボールを入れ、全ボールがアクリル窓を介して視認できる流路の設計

⑤ モノづくりが出来るよう図面の作成

⑥ 実際のモノづくり

配管改修プランの6ステップ

各々の詳細対応をご紹介させて頂きます

① 現行配管の図面がないため、実際の寸法の確認

このフェーズでのポイントは、新しく製作する配管が「精度よく」既設設備に取りつかなければならない点です。

図面がなかったので採寸が必須でしたが、メージャー、ましてや物差しで計る訳にもいきませんので、ここは3Dスキャニングで対応しました。レーザー光にて製品の形状をスキャニングし、点データを面データに変換。最終的にはモノづくりのデータとして使用出来る3DCADデータを作成しました。

② 配管内の水の流れを想定し、GFRP使用と水圧に耐えうる構造の検討

水圧については設備保有しているクライアント様から情報を頂きました。

少なからず配管には水が流れ、かつその水の圧力に耐えうるものでなければなりません。

素材は一般に配管で使用される不飽和ポリエステル+ガラス繊維(GFRP)を使用しました。耐えうるという事は壊れないという事でありますが、板厚を厚くすれその分強度は上がりますが、コストも上がります。全体の重量も重くなりハンドリングに支障をきたします。

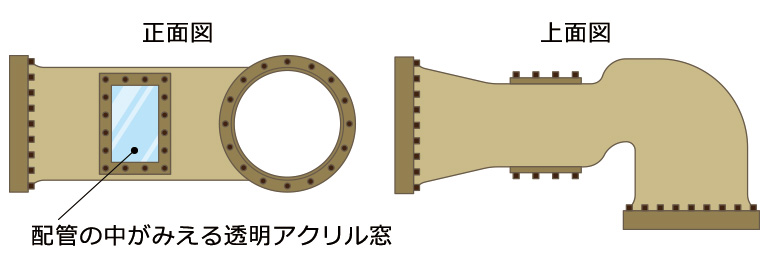

その点は、CAE解析を使用し本体の何種類もの板厚で強度を解析適切な形(板厚)を導きだしました。

③「②」に関連し、アクリルの窓部が水漏れしないような構造の検討

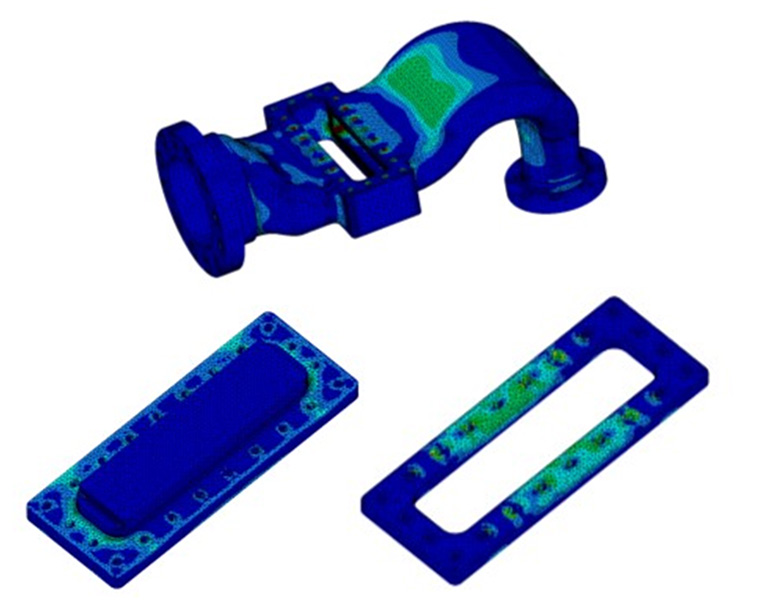

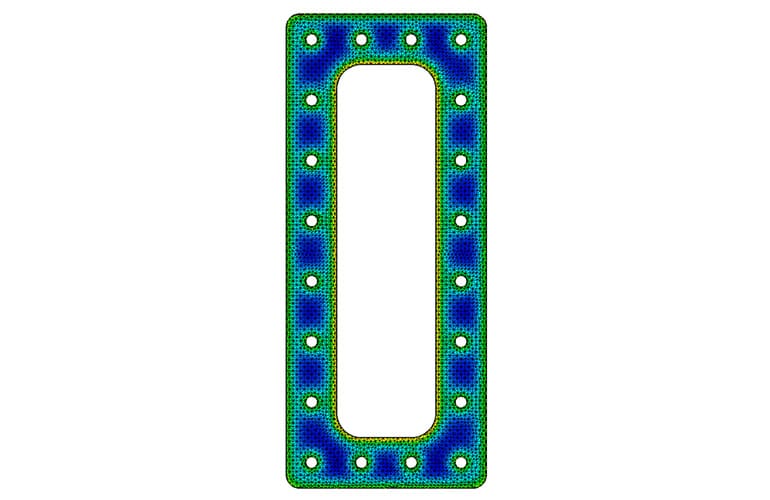

既設設備への取り付け部もそうですが、構造的に一番漏水(ろうすい)の恐れがあるのはアクリル窓部となります。設計の段階で同じくCAE解析をおこないました。

ポイントはシール部の面圧検討です(締結ボルトピッチ検討)。

ここで適切なボルトの長さ、太さ、本数及び締め付けトルクを解析によって見極め図面に反映しました。最終的にはモノづくりをして確認をすることで対応しましたが、最終段階ではやはり水が漏れるような事が起こり対応に苦慮しました。

④ ボールを入れ、全ボールがアクリル窓を介して視認できる流路の設計

流したボールが、カメラ以外のエリアを流れてしまったらカウントできません。カメラ側での調整も限界があり、配管側でボールがカメラセンサーでのカウントが可能なエリアに流れてくるよう配管の形状をシュミレーションしました。

思考錯誤の結果、下記CADモデルのように、形状が一部いびつになり、製作において難易度が増したのは事実です。

こちらはクライアント様のノウハウも含まれている為詳細の記述は控えさせて頂きます。

⑤ モノづくりが出来るよう図面の作成

モノづくりには図面が必要で、新規に製作する部品に対しての図面作成は当然のことです。しかし、既存設備の図面は無く、さらにその設備への取り付けが必要ということなので、これから起こす図面の精度はかなり高詳細レベルが要求されます。

そのため、外注で専門企業にも協力していただき、高精度な機器による3Dスキャニングしたデータを用い、図面化までこぎつけました。

※上記写真は株式会社モビテック様のホームページに掲載されている写真です

株式会社モビテック様の公式ホームページはこちらより

> 自動車開発専門のエンジニアリング企業|株式会社モビテック

⑥ 実際のモノづくり

不飽和ポリエステルのガラス強化プラスチック、いわゆる『GFRP』で製作しました。FRP(GFRP)という材料は強度も優れており、飛行機や自動車その他様々な分野に使用されています。

今回の場合は空洞形状の配管ですので、空洞部分を形どった型に材料を貼り付けていく作業となります。(型は後で破壊します。)

配管の肉厚については均一である事が求められますが、単純なパイプ形状ではなく肉厚変化があり、かつ曲がりくねった形状。さらには手作業での製作のため、成形には困難を極めました。

しかしそこは、経験豊富かつスキルを持ち合わせた作業者の対応だからこそ、実現できた製品だったと自負しています。

お客様の製品イメージを具現化 次世代価値創造事業

今回の事案は、弊社としても特異な部類に入るものです。

完成するまでに様々な苦労もありましたが、お客様と密に検討を重ね、失敗もあり、最終的にご要望に応える形となったことでご満足を頂けました。おかげさまでその後、リピート製作にも進んでいく見通しとなっています。要望をおっしゃって下さったお客様に感謝を申し上げたいです。

(株)関東製作所の次世代価値創造部は、今回の案件のように、どの様な製品、部品、設備関係でも、構想段階からジョインさせて頂き、完成までこぎつける。いわゆるモノづくりの上流から下流まで対応させて頂くことが可能です。

金型・量産成形・切削・3Dプリンター・真空注型などの工法を熟知している弊社は、お客様の頭の中にしかない製品イメージを具現化することを任務としております。要望を聞き出し、作りたいものに対する最適な素材の材質、その製作工法から提案・相談が可能です。

引き続き皆様からのご要望にお応えするべく様々な事にチャレンジし経験を積み重ねていきたいと考えています。どうぞよろしくお願い致します。

(株)関東製作所コーポレートサイトで『次世代価値創造部』に関するページを見る

> モノづくり開発支援 | 株式会社関東製作所