プラスチック成形品に発生した不具合『バリ』の対策方法【射出成形の不良対策事例 #2】

射出成形

射出成形における「不具合発生」にお困りの皆様、こんにちは。株式会社関東製作所 浜松工場 射出事業部所属の廣瀬です。

今回はプラスチック成形品に起こる「バリ」の不具合とその改善方法を事例と共に紹介します。

「バリ」とは、金型の合わせ面の隙間や突き出しピンなどの隙間から樹脂が溢れる現象です。成形品の形状からプラスチックがはみ出した状態のことを言います。

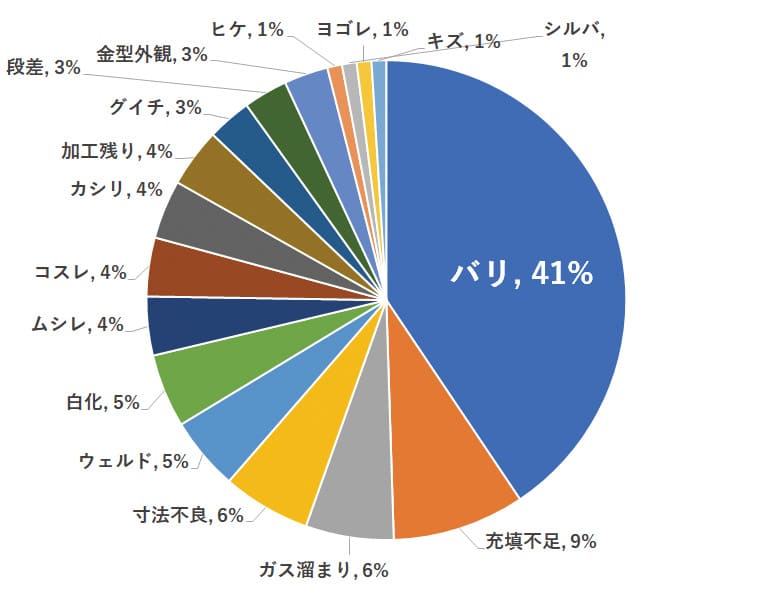

実は我々関東製作所内にて、新製品の試作段階で1番多い不具合は『バリ』です。(上図参照)

不具合件数のおよそ41%を占めています。

他にも『ボイド』や『ウェルド』、『シルバーストリーク』などの不具合がありますが、なかでもポピュラーな不具合事例ともいえる『バリ』。今回は実際の事例に沿って、その発生原因と対策を詳しくご紹介させていただきます。

こちらの記事は、動画からもご覧いただけます。

目次

バリが発生した事例製品とバリが出ている様子

新製品開発の試作段階で、バリが発生いたしました。

製品は現在開発段階のため詳細は公開できませんが、製品用途やサイズ等のスペック情報は以下になります。

| 製品用途 | 自動車向けトランクルーム用内装部品 |

|---|---|

| 製品寸法 | 950㎜ × 250㎜ × 280㎜ |

| 樹脂材料 | PP(ポリプロピレン) |

| 製品特性 | 長く段差が激しい複雑な形状 |

↑実際に本案件にて発生したバリの様子です。

赤矢印で示した通り、製品の穴形状の内側にうっすら白い部分が確認できると思います。樹脂が膜のようにとても薄い状態で本体にくっついており、これが本案件で発生したバリの様子です。

> (株)関東製作所が実際に行った『バリ』の具体的な対策とは?

射出成形による不具合、『反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド』の発生原因と、具体的な対策をまとめた技術資料を無料でダウンロードいただけます!

バリ発生で考えられる主な2つの原因とは

バリが発生する主な原因としては数多く考えられます。

- 射出圧に対し、金型の締め付け圧が弱い

- 合わせ面の精度不良

- 樹脂の流動性が高すぎる

- 金型に隙間が空いている場合

- 樹脂量と型締め力を考えず、射出圧を上げすぎている場合

- 金型温度が高すぎる場合

- 樹脂温度が高すぎる場合

- 投影面積と成形機の型締め力の関係が合っていない場合

- 成形機のダイプレートが傾ている場合

後述いたしますが、今回のこの「自動車向けトランクルーム用内装部品」案件は、もともと他社成形メーカーにて生産を予定されたプロジェクトでした。

そのためもちろんその計画に沿った条件で金型を製造していたため、まずは金型側での問題によるバリ発生ではないかとアタリをつけました。特に注目した原因は以下2点になります。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

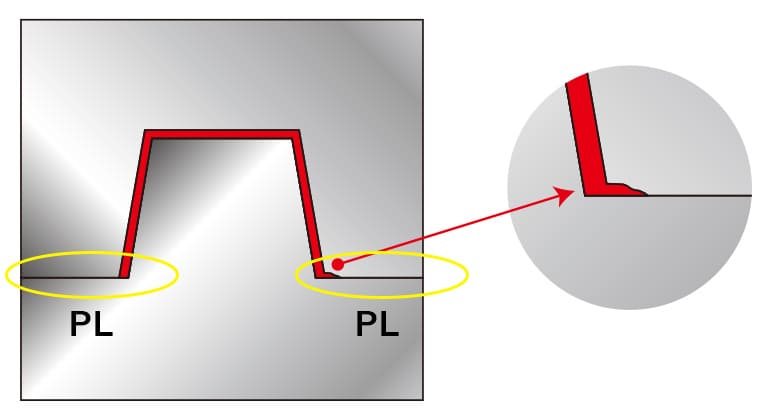

【原因①】金型の合わせ面(PL)の凹凸が均一に当たっていないため

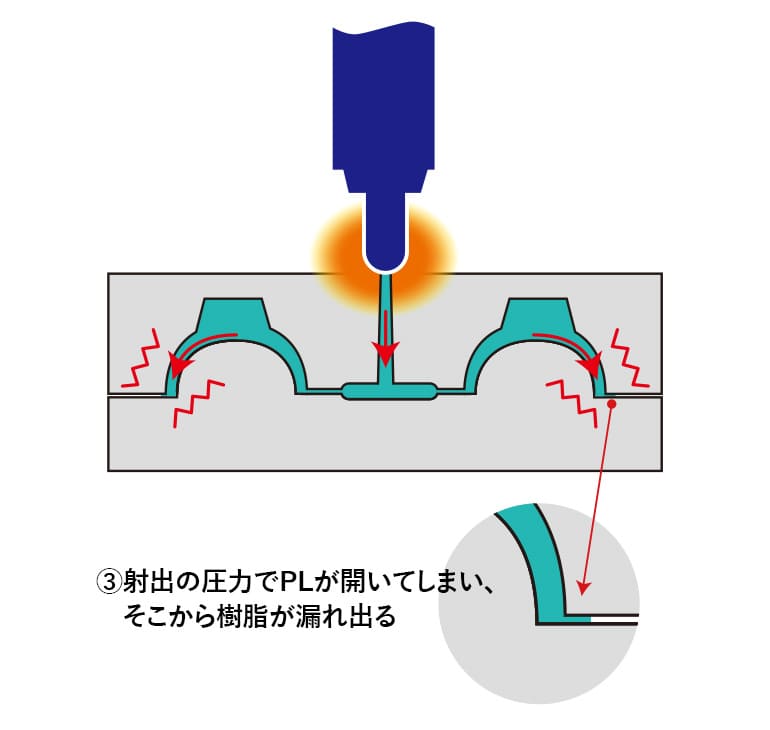

金型の合わせ面であるPL(パーティングライン)に凹凸が生じており、成形機上で金型を閉じた際に、その凹凸による隙間から樹脂が漏れ出てしまうことが原因と考えられます。

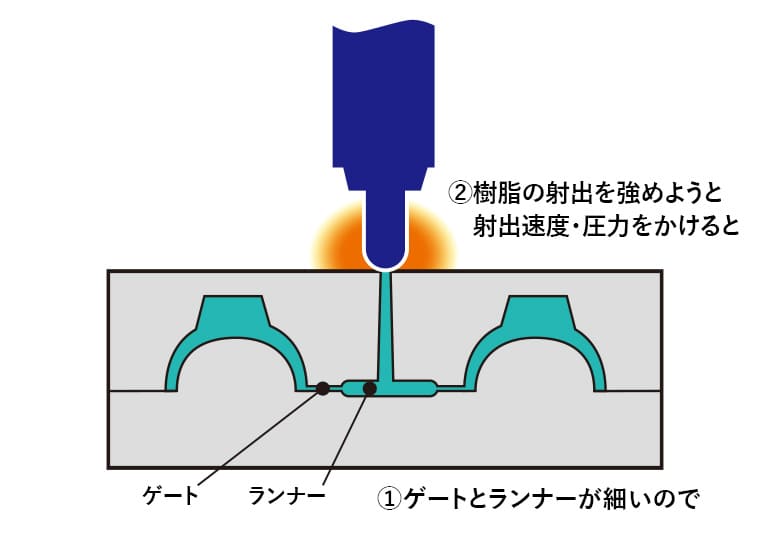

【原因②】ゲート・ランナーの径寸法が小さい(細い)ため

ゲート・ランナーの径寸法が小さい(細い)ため、樹脂の射出を強めようと射出速度・圧力をかけ充填したところ、その圧力で金型の合わせ面(PL)が開いてしまうことが原因と考えられます。

本案件の特異な経緯 成形機1300tから850tへの変更

この「トランクルーム用内装部品」の案件は、もともと他社の成形メーカーで試作・生産する予定でした。しかしお客様とその成形メーカーの諸事情により、急遽弊社にて試作・生産をするという経緯がありました。

他社成形メーカーではもともと1300tの成形機での成形を予定していたため、それを見越した金型製作をしていました。ところが弊社浜松工場では850tの成形機での対応となるため、はたしてこの金型で正しい成型品が生産できるかどうかが、本案件の大きなポイントとなっていました。

ton数の異なる成形機で正しく成形出来るかの確認方法

【確認項目①】型締め力が十分である事

算出式:必要型締め力F = PxA / 1000

F = 必要型締め力

P = キャビティ内圧力(Kgf/㎠)。製品形状や使用材料によって異なる。通常500Kgf/㎠~700kgf/㎠ としている。

A = 投影面積の合計(㎠)。CADデーターより算出。キャビティとランナーのPL(パーティング面)に対する投影面積の合計

この計算式ではじき出した850t成形機の型締め力は、今回の金型でも十分対応できる数値だったため、型締め力の問題はクリアしていました。

【確認項目②】成形機(850t)に入る金型サイズである事

単純に、金型が850t成形機内に収まるかどうかというポイントです。こちらに関しても問題なくクリアできていました。

【確認項目③】射出容量が合っている事

成形品容量(ショット容量)が射出成形機の射出容量の30~80%に収まっている必要があります。 射出容量が小さすぎる場合には可塑化が間に合わず、樹脂が充分に可塑化されないうちにスクリュー先端に 送られるため、成形品としての本来の物性が得られなくなることがあります。

逆に射出容量が大きすぎる場合は、シリ ンダー内での滞留時間が長くなり樹脂の分解が起こりやすくなります。

改めてバリの原因を検証

【検証ポイント①】金型合わせ面(PL)の凹凸やスライド部のあたりを確認

金型の合わせ面(PL)の凹凸が均一にあたっているかを確認します。

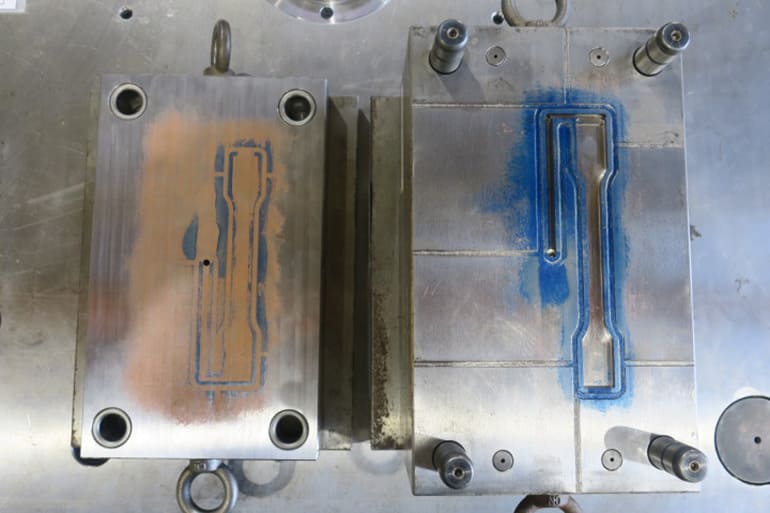

凸面に光明丹(※)を均等に塗布し型閉じをします。そして型開けをし、凹面に転写した光明丹の色の有無、濃淡、擦れなどで凹凸の「あたり」を確認します。

その結果、ところどころ金型の合わせ面(PL)の「あたり」が均一でないことが判明しました。

※逆側の凹面にも光明丹を塗布する場合、違う2色をそれぞれに塗布します。これは条件・形状・箇所によって判断します。

- 光明丹(こうみょうたん)

- 鉛丹の別称で昔から使用されていた日本画の赤色顔料。朱色で化学名称は四酸化三鉛。一般的に金属の部品同士の摺り合わせ、当たり検査に使用されます。

【検証ポイント②】ゲート・ランナー寸法の確認

850tの自社成形機で試作を行ったところ、ゲート・ランナーの径寸法が小さいため、金型内部に樹脂が充填しにくかったことが分かりました。そこで射出圧力を上げて成形を行ったところ、金型の合わせ面(PL)が開き、バリの発生につながってしまっていたようです。

以上の結果よりバリ改善対策として、金型合わせ面の修正とゲート・ランナー径寸法の設計変更を行うことに決定いたしました。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

バリの対策を実行

【対策①】金型合わせ面(PL)の「あたり」の調整

光明丹の転写の濃い部分(あたりが強い)とは、強くPLが当たっていることを示しているので、そこを中心に削ります。

また、光明丹の転写が無い・薄い部分(あたりが弱い)には、逆に肉盛り補修(溶接)を行います。肉盛りした部分を丁寧に削り、高さを調整していきます。

その後は、

光明丹の塗布 ⇒ 型閉じ・型開け ⇒ あたり確認 ⇒ 凸面の削り、凹面の肉盛り・削り

を繰り返します。

合わせ面(PL)のあたりが均一になるまでこの作業は繰り返します。

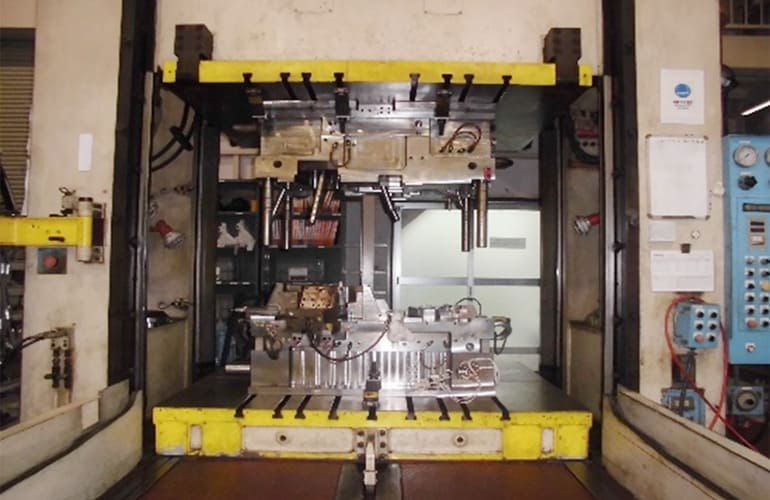

↑写真はダイスポット機による型閉じ・型開けの様子です

ちなみに手作業で削る場合は、表面を0.03mm以下で削りながら高さ調整を行います。

すなわち、この「あたり」確認とその調整作業は、長年の金型づくりによる経験と知識を持つ職人にしか成しえないことは、言うまでもありませんね!

【対策②】ゲート・ランナーの寸法変更

径寸法を1.5倍程度大きくする設計変更と金型の修正を行い、再度試作成形を実施しました。

これにより樹脂が金型内部に入りやすくなったことで、樹脂の流れを保圧・射出スピードで細かく条件の調整が出来るようになりました。

因みにですが、通常、金型の設計・製作ではゲート・ランナーを小さめの寸法で作る傾向にあります。その理由は、最初から大きめの寸法で作ってしまうと、もしゲート・ランナーの寸法を小さくする修正が発生した場合、金型に溶接による盛付けが必要となり、余計な費用・時間がかかることになります。

もし小さければ金型側の修正としては削るだけで済むので、費用・時間の軽減を見越しての対策でそうする傾向にあります。

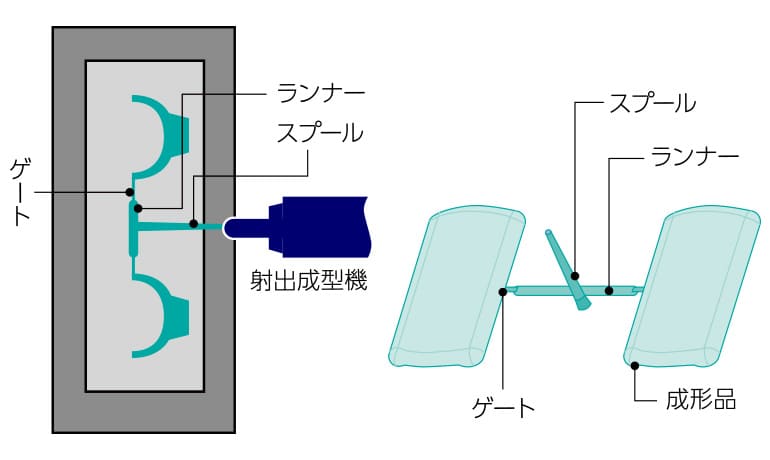

スプール、ランナー、ゲート、この3つの通路を通過した後、固定側(凹面)に樹脂が流れ込みます。

そして、上記の対策①と②を講じることでバリ不具合の問題は素早く解決することが出来きました。

この対応により迅速な不具合対応が出来たことで、案件としては次のステップにスムーズに進むことができました。お客様からは高評価を頂き、追加で同系統の部品成形の受注に繋がっております。

> 射出成形ラボサイトで成形不良対策を学ぶ

射出成形における代表的な『不具合』をまとめて学べます。反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド・ヒケ …etc

まとめ

射出成形で起こる不具合とは、「製品設計」「金型製造」「成形」のどれかの工程、もしくは複合的な要因により発生します。さらに今回のような成形機の変更の際には、成形条件の変更だけで不具合を解決出来ない場合もあります。

そもそも論ですが、射出成形においては、設計通りの金型を製作しても必ず良品ができるという保証はどこにもありません。実際に成形機で製品を作ってみて初めて、想定しえなかった事象が発生してしまうことも多々あるのです。

冒頭でもご紹介しましたが、射出成形における不具合とは数多あり、さらには成形機の違いや樹脂素材の違いも含めると、発生する事象はけた違いに増えていきます。

重要なのは、発生した事象に対して即座に原因のアタリをつけ、解決策のセレクトを下せる判断力です。言わずもがなですが、それを可能にするのは『長年の経験値』、これにつきます。

株式会社関東製作所では、射出成形の業務に30年以上の経験を積んだスタッフが多数おり、問題解決のノウハウは十二分に保有しております。

もちろん今回ご紹介したバリ等の不具合関係にとどまらず、樹脂の種類やロット数、成形環境等も含めて多角的な提案を得意としております。

是非、現状のプロジェクトや予定している案件でお困りの際は、お気軽にお問い合わせ下さい。

射出成形ソリューションサイト

> 小ロット・試作金型製作・コストダウン提案の【射出成形ラボ】サイト