FRP(繊維強化プラスチック)とは? その特徴から製作の種類、製作方法までご紹介

プラスチック

株式会社関東製作所 次世代価値創造部の安田です。

今回は、工業製品でよく採用されるFRP(繊維強化プラスチック)について紹介させて頂きます。文字通りFRPとは「Fiber Reinforced Plastics」の略で、樹脂にガラス繊維や炭素繊維等を複合して強度を向上させた強化プラスチックです。このFRPで使用される樹脂は、不飽和ポリエステル、エポキシ樹脂、フェノール樹脂等の「熱硬化樹脂」が使用される事が多いです。

弊社でも、プラスチック製品開発の専門会社を謳っていることもあり、FRPについてのお問い合わせも多々あります。実際に対応させて頂いた実績もございますので、併せてご覧ください。

[GFRP(ガラス繊維強化プラスチック)の製作実績]

> 大口径配管をGFRPで設備改造した事例を紹介 カメラセンサー導入で工数削減に貢献

目次

FRPの特徴

FRPの中にも種類があり、プラスチックにガラスファイバーを複合させたものを「GFRP」、カーボンファイバーを複合させたものを「CFRP」と呼びます。GFRPはガラスファイバーを樹脂に均一に混ぜ込む方法、CFRPはカーボンファイバーの繊維方向を保ったまま、樹脂に複合させる方法が多いです。

さらに、以下にFRPで特筆すべき大きな特徴を挙げます。

①FRPは鉄よりも強度が高い

②FRPはアルミよりも軽い(アルミの比重2.7g/cm3に対し、代表的なGFRPで1.9g/cm3)

③FRPは断熱性に優れる(熱伝導率が低い樹脂を使用している為)

④FRPは絶縁性に優れる(電気絶縁性が高い樹脂を使用している為)

⑤FRPは腐食に強い

また、一部追加加工をおこなう事で、部品の意匠性を保つこともできます。

こちらの記事は動画からもご覧いただけます。

FRPが使用される部品例

繊維複合により弾性率がUPし、意匠性も保つことが出来ます。そして成形や穴あけ加工も可能な為、構造材料として使用できます。

航空機の機体の一部や小型船舶の船体、自動車の内外装、ユニットバス、浄化槽、水道管、ポンプなど、FRPの用途は思いのほか多いです。

部品の製作方法

FRP製品を製作する工法は多くありますが、ここでは一部をご紹介致します。

ハンドレイアップ法(湿式成形)

成形型に強化剤(ガラス繊維等)をあらかじめチャージし、樹脂をローラー等で含侵(がんしん)させる工法です。脱泡しながら所定の肉厚まで積層する工法です。

長所

・多品種少量生産に適している

・設備投資が少なくて済む

・大型成形品の製作が可能

短所

・作業環境が悪い

・無圧成形の為、繊維含有率が低く、後述のRTM法と比較し製品強度は低い

・品質が作業者の熟練度に左右される

採用例としては、舟艇/船舶、モニュメント等があります。

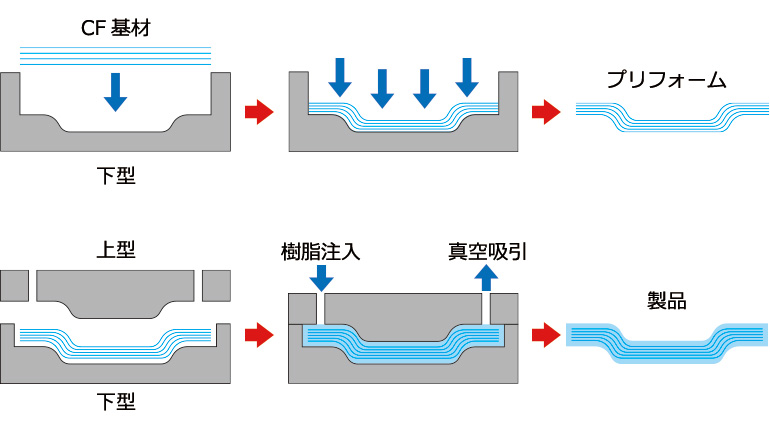

RTM法(湿式成形)

プリフォーム(補強材のみで形成された予備成形体)を成形型に配置し、型を閉じマトリクス(樹脂)を注入して硬化させる成形方法です。

長所

・複雑形状を一体成形できる

・中量生産に適している

・大型成形品の製作が可能

短所

・オス型/メス型が必要なので、板厚の調整、複雑な形状変更が困難

・成形型費が高額になる

採用例としては、車両構造部品等(スポイラー等)があります。

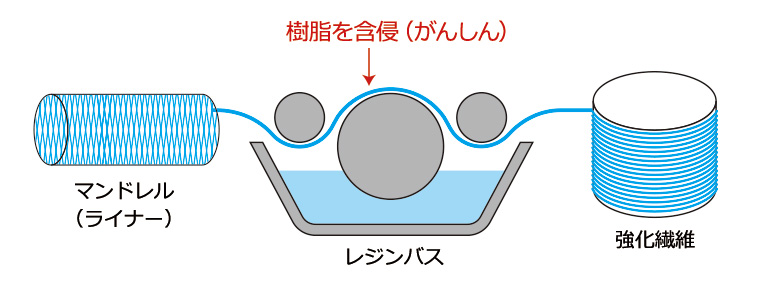

フィラメントワインディング法(湿式成形)

ロービングに樹脂を含侵させ、回転する芯金(マンドレル)にテンションをかけ、所定の角度で連続して巻き付ける成形法です。

長所

・大量生産が可能

・樹脂の含有率が高く機械的特性が高い

・機械的成形のため品質が安定

短所

・設備投資が大きい

・円筒や球体と形状に制約がある

採用例としては、圧力容器等があります。

その他、スプレイアップ法(湿式成形)、コールドプレス法(湿式成形)、オートクレーブ法(乾式成形)、シートワインディング法(乾式成形)、SMC法(乾式成形)など、製品の特性に応じた工法が様々あります。

なお、弊社(株)関東製作所での実績はハンドレイアップ法、RTM法となります。

FRPで使用する型について

ここでは、上記ハンドレイアップ法とRTM法で使用する成形型の製作方法を紹介させて頂きます。

元々我々は金型メーカーですが、金型の製作方法と今回のFRP型のそれとは、大きく内容が異なります。

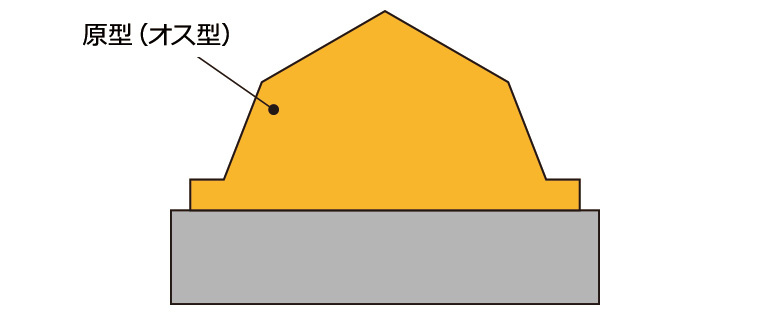

ステップ① 製品形状と同じマスターを製作する

素材:樹脂(ケミカルウッド、ウレタン等)

この場合、ハンドレイアップはメス型のみ、RTM法はメス型/オス型のを製作するため、その部分のみのマスター製作を行います。

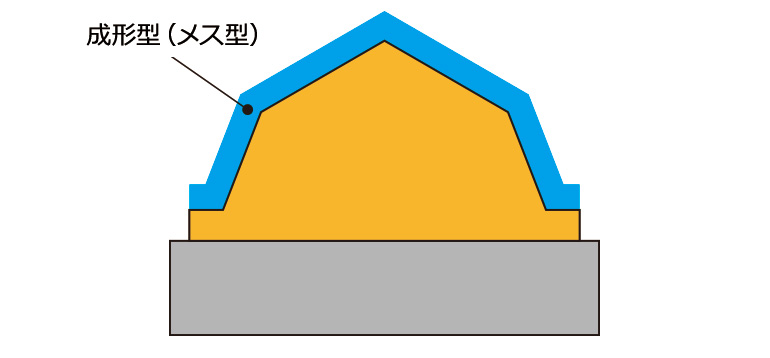

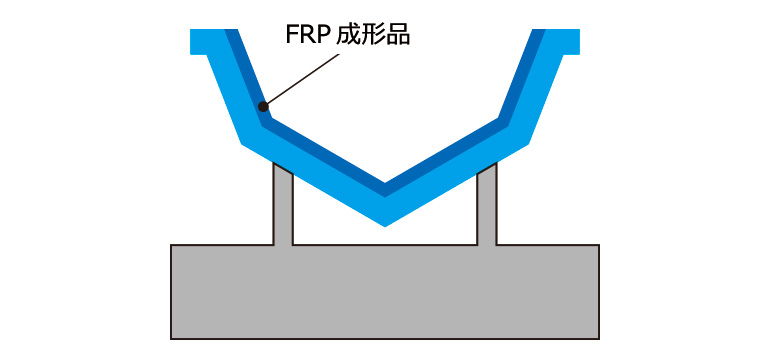

ステップ② そのマスターを型取りし成形型をつくる(素材はFRP)

原型(オス型)にFRP材料を貼り付けて成形型(メス型)を製作します。

ステップ③ FRP製品の製作(成形)

ハンドレイアップ工法等にて成形品を製作します。

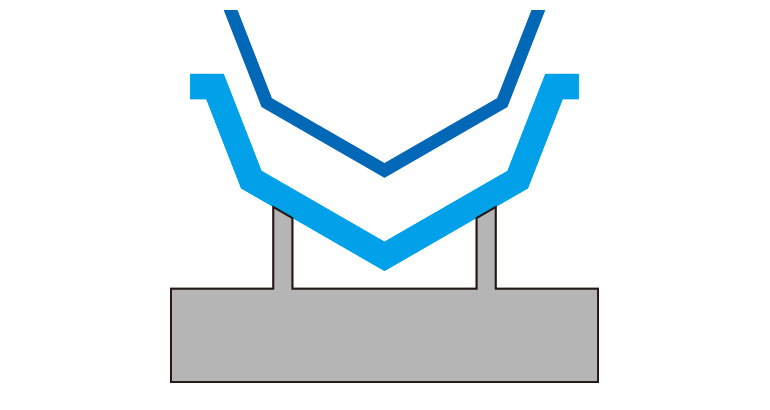

ステップ④ FRP製品の脱型

成形したFRP製品を取り出して、製作完了となります。

製品の量産での必要数、工法による型の使用方法、そもそもの型のつくり込み方などで、型の耐久は変わってきます。 この場合、RTM法の方が耐久性は高いです。

型つくりのポイントは金型と変わらず、製品の機能、外観、品質/部品、コスト/数量を総合的に判断して適切な型づくりをすすめています。

GFRPのハンドレイアップ法にて製作した配管の実績【動画】

弊社(株)関東製作所では、大口径配管を『GFRP』で設備改造した実績があります。設備の機能としては、水が流れる配管の中を、多数のボールを流すことで配管の壁面を掃除するという設備で、その改修事案となります。

大変な工数がかかっていた目視によるボール個数のカウントを、カメラセンサーに置き換えることで、工数の大幅改善に成功いたしました。

詳細は、下記リンク先ページにて解説しております。

> 大口径配管をGFRPで設備改造した事例を紹介 カメラセンサー導入で工数削減に貢献

モノづくりの上流から下流まで対応可能

(株)関東製作所の次世代価値創造部は、今回ご紹介した「FRP」製法の他にも、金型・量産成形・切削・3Dプリンター・真空注型などの工法を熟知しているため、モノづくりの上流から下流まで対応させて頂くことが可能です。なおかつ、お客様の頭の中にしかない製品イメージを具現化することを得意としており、要望を聞き出し、作りたいものに対する最適な素材の材質、その製作工法から提案・相談に対応いたします。

そのため、お客様の製品に最適な生産工程を選定し、コストパフォーマンスを最大限に引き出した製造プロジェクトの提案が可能です。

ぜひお困りの案件や相談事がございましたら、お気軽にご連絡ください。