プラスチック金型とは? メリット・デメリットや費用、ポイントなどを、製品開発支援企業が解説

金型

プラスチック金型とは、プラスチック製品を開発する際に必要となる金型のことです。

量産する場合は、切削したりシリコン型を使ったりするよりも、金型を使用した方が精度が高く、コスト面でもメリットがあります。また、最終的な製品の用途や性能によって、プラスチックの成形方法や使用する樹脂の種類も変わりますし、それに合わせたプラスチック金型を設計しなければなりません。

今回は、設立75周年を迎える弊社、株式会社関東製作所が、プラスチック金型による成形方法や金型の構造、費用、注意点などの基礎知識についてすべてお話いたします。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

目次

プラスチック金型とは

プラスチック金型とは、プラスチック製品を開発する際に必要となる金型のことです。金属製の型(金型)に、製品となる材料の樹脂(プラスチック)を溶かして流し込むなどして、金型内で冷却固化させ、プラスチック製品を成形します。

これまでに関東製作所で金型を製作したプラスチック製品

こちらの記事は、動画でもご覧いただけます。

金型を用いたプラスチック成形のメリットとデメリット

金型を用いたプラスチック成形には、メリットもあればデメリットもあります。

プラスチック金型のメリット

1.精度高く大量生産できる

生産数が少ない場合は、金型を作るよりも樹脂をそのまま削って作る切削や、シリコン型を用いて製造する注型の方が短時間で安くできます。

しかし、生産数が多くなると、特に切削は精度にばらつきが出て、時間や費用面でのコストメリットがありません。そのため、大量生産する場合は、精度やコストの面から金型を用いたプラスチック成形に軍配が上がります。

2.材料の変更にも対応できる

材料となるプラスチックが、だいたい同じ収縮率のものであれば、材料の変更があっても一つの金型で柔軟に調整することができます。とはいえ、プラスチックは種類によっては収縮率が10倍も違うものがあるため、どんな樹脂でも同じ金型で成形ができるわけではありません。

そこで、試作金型を一つ作り、材料について何種類かトライアルを行うことで、製品にとって最適な材料を見極めます。その上で量産用の金型を作れば、量産型を作り変えるような無駄なコストを最小限に抑えることができます。

3.途中で設計変更があっても対応できる

金型は鉄で作ります。そのため、ベースになる金型が一つあれば、途中で設計変更があっても一から作り直す必要はなく、金型を更に削ったり、溶接して肉盛りをしたり、「入子」と呼ばれる部品を入れ替えることで形状の変更に対応可能です。

プラスチック金型のデメリット

1.高価である

一つの金型を作るには、それなりの費用が掛かります。

数や精度によっては、金型を作らない方がいいケースもあります。例えば、1個や数個しか作らず、精度もそれほど必要ないような製品であれば、切削の方がコストメリットがあります。ですから、製品の用途や生産数などについて伺いながら、金型を製作した方がいいかをご提案します。

2.時間が掛かる

例えば、試作金型なら2週間以上、量産金型なら1カ月以上というように、金型製作にはそれなりの時間が掛かるため、そのことを踏まえて製造スケジュールを考える必要があります。

3.中大物の金型は対応できるメーカーが限られる

日本で、350トン以下の小物の金型を扱うメーカーは非常に多いもの。しかし、中大物と呼ばれる1,000トン以上の金型に対応できるメーカーは、ぐっと減って100社前後になります。

さらに、車のバンパーやインパネなど大物と呼ばれる3,000トンクラスの金型に対応するメーカーは10社もありません。そもそもニッチなマーケットであり、少ないメーカーで均衡が保たれています。

弊社は成形機サイズで1,300トン、1,800トンに対応する成形機を有しています。中大物の金型に対応できるメーカーは100社前後ありますが、当社のように金型と成形の両方に対応できるメーカーは非常に珍しいと自負しております。

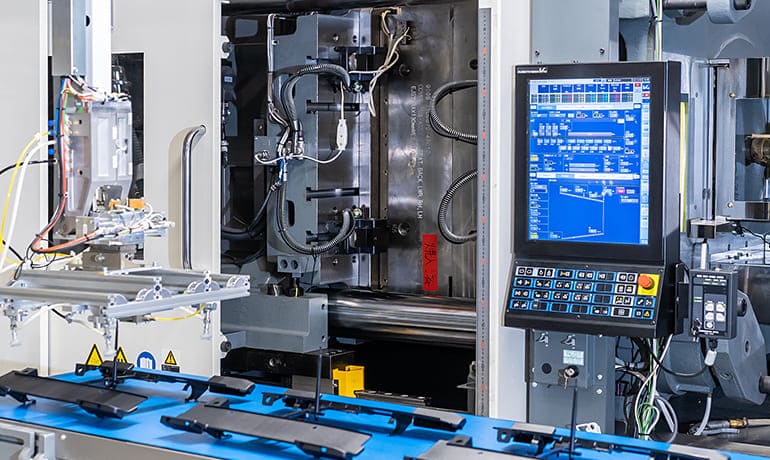

最大1,800トンに対応できる成形機

>射出成形ラボサイトで、関東製作所保有の1,800ton射出成形機の詳しい機能を知る。

デーライト延長200mm!特注の電動式1,800ton射出成形機で、深くて重い製品も成形可能!

プラスチック金型による成形方法

プラスチック金型による成形方法はさまざまです。ここでは主な成形方法の特徴と形状、適応する樹脂を紹介します。

表1.プラスチック金型による主な成形方法と特徴

| 成形方法 | 説明 |

|---|---|

| 射出成形 | 加熱して溶かした樹脂を金型に注入し、目的の形へ成形を行う 複雑な形状、量産に適している |

| ブロー成形 | 加熱した樹脂を金型に入れ、内側から空気を吹き込み目的の形へ成形を行う 薄肉や多層の成形が可能 |

| 押出成形 | 加熱した樹脂を金型に入れ、押し出すことで連続的に成形を行う 肉厚製品、量産に適している |

| 真空・圧空成形 | 加熱した板状の樹脂を金型に合わせ、樹脂と金型間密着させることで成形を行う 薄肉、大型の製品まで成形が容易である |

| 圧縮成形(コンプレッション成形) | 成形材料となる樹脂を金型に入れ、加圧、加熱することで成形を行う 成形が単純であるため、金型費などのコストを抑えられる |

| トランスファ成形 | 加熱して溶かした2つの異なる樹脂を順次、金型に注入して成形を行う 多機能な成形品が1工程で生産可能 |

プラスチック金型(ブロー成形用)を製作している様子

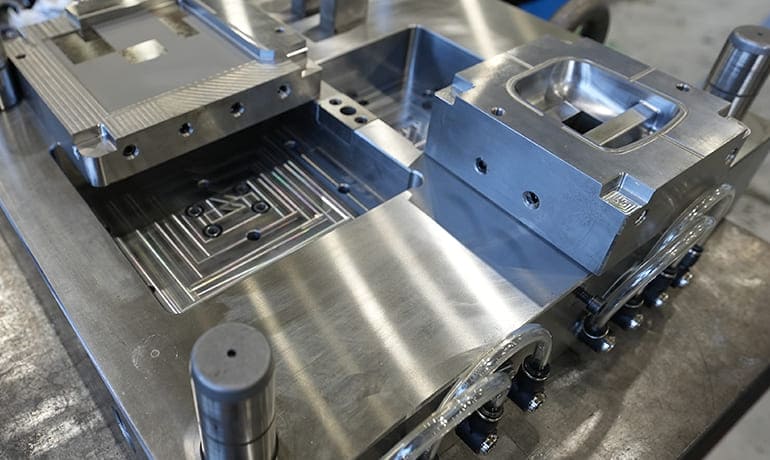

プラスチック金型の構造

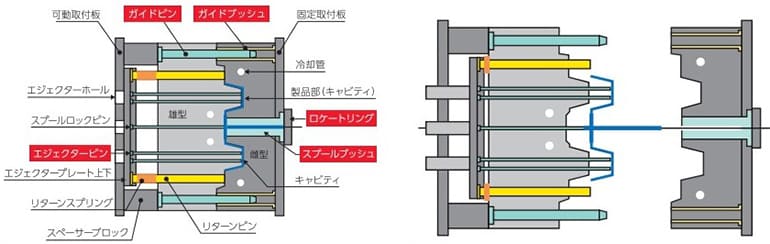

プラスチック金型の構造について、最もメジャーなプラスチック成形工法である射出成形を例にご紹介します。

プラスチック金型(射出成形用)

プラスチック金型は、成形品の周りを囲んで凸部と凹部で作られています。分かりやすく言えば、パカッと上下に開けるタイ焼きの金型が、金型構造の基本です。

金型を上下に開閉することで、材料となるプラスチックを流し入れたり、出来上がった成形品を取り出したりします。また、そうした構造の特性として、成形品は基本的に角のない丸みを帯びた形状になります。

なお、使用する樹脂は、ドロッとした硬めの樹脂で、高圧・高速で樹脂を射出することで細かい隙間まで入り込む特徴があります。そのため精度の高い金型を作らなければ、樹脂が漏れ出てしまう可能性があります。

樹脂が硬いので、金型の精度がある程度甘くても、射出成形自体はできてしまいます。でも、そのような金型で作った成形品は後処理が必要となり、合格品とは呼べません。

射出成形の仕組み。左の図が「金型を閉じた状態」、右の図が「金型を開いた状態」

プラスチック金型製作の費用について

下記は、金型製作における費用の一例です。納期や費用に関する情報は、関東製作所で製造する場合の一例です。目安としてご覧ください。

| 試作金型(簡易金型) | 量産金型 | |

|---|---|---|

| サイズ | 100mm(縦)×100mm(横)×2mm(厚さ)の板状の製品の場合 | 100mm(縦)×100mm(横)×2mm(厚さ)の板状の製品の場合 |

| 生産数 | 1個~1,000個 | 1個~30万個 |

| 納期 | 2週間~ | 1カ月~ |

| 費用 | 30万円~ | 50万円~ |

プラスチック金型は、形状や材質などさまざまな要件によって費用が大きく変わるため、正確な金額を知るためには、以下の項目を押さえておく必要があります。

・製品の形状(図面のデータがあるとなお良し)

・製品の使用用途

・生産数

・材料となる樹脂の種類

以上の項目を踏まえてメーカーに相談すると、必要に応じてスライド(※1)の数やホットランナー(※2)の有無などの条件が確定し、正確な費用がわかります。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

- ※1. スライド

- 金型から製品を取り出すとき、型開きでは取出しができない部分(アンダーカット)を金型の開閉に伴って、金型内部で型開き方向以外の方向に部分的に動いてアンダーカット処理をする仕組み。

- ※2. ホットランナー

- プラスチックを流すための道(ランナー)を熱して、プラスチックが溶けた状態を保つ仕組み。大型製品を成形する際に使用したり、成形時に成形品のみを取り出したりすることができるため、高価な材料を使う場合は経費の削減になり、不要なプラスチックごみ(ランナー)も出ない仕組みとなっている。

プラスチック金型の製作前に押さえておくべきポイント

金型製作の前には「予算(いくらで製品を仕入れたいか?)」と「期間(どれくらいで作ってほしいか?)」も押さえておきたいポイントです。

予算や個数によっては、金型無しで製品を作った方がいい場合もあります。また、材質によっては、射出成形ができないものもあれば、射出成形でなければできないものもあります。

ですから弊社関東製作所では、お客さまのご要望に沿う最適なご提案をするためにも、製品の形状と使用用途、生産数、樹脂の材料、予算、期間の6つについては、金型を製作する前に必ず確認します。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

ちなみに、金型の保管やメンテナンスにも、別途料金が掛かることは意外と見落とされがちです。メーカーによっても料金体系は異なるので、気になる場合はあわせて確認しましょう。

プラスチック製品開発に金型が必要な場合・不要な場合

金型を使って製品化されるプラスチック製品は多いものですが、一般的に金型が必要かどうかは、個数と精度で判断します。

個数に関しては目安として、生産数が400個を超える場合は金型を作って製品を作る方が、コストメリットがある場合が多いです。

例えば、4年間で400個作る場合は年間100個、月10個にも満たない計算になります。けれども、4年間ずっと続く製品なら切削や注型ではなく、金型を作った方が安くなる場合が多いです。

また、精度がほしい場合も、金型を作って製品を成形する方が確実です。

切削や注型での量産では、やはり精度は出せません。どうしても製品のばらつきが出て精度が落ちてしまいます。精度を求めるなら、金型を製造しないとできない場合が多いです。

特に精度に厳しい自動車業界では、時には生産数は少なくても、精度を優先して金型を作ることもあります。

例えば、40年前に製造した車の部品がどうしても必要なケースです。昔の車の部品は自動車メーカーにもないので、やはり何年かに一度は、部品1個、2個のために何百万円も掛けて金型を起こしてほしいというオーダーが入ります。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

プラスチックの金型や成形、二次加工でお悩みの場合は、専門メーカーに相談するのも一手

関東製作所は、金型の設計と製作がメインですが、同時に成形品の生産や加工も手掛けています。そのため、「金型と量産の両方」に対してアドバイスや提案ができるのが強みです。

また、同社の社員には、製品設計の経験者が何人も在籍しています。そのため、お客さまが金型やものづくりに関する知識やノウハウがなくても、用途や機能性など最終的な製品を踏まえて、金型の設計や製作に対して的確な提案が可能です。

これは珍しいことで、金型だけ手掛ける会社にはなかなか真似できることではありません。そのため、ベンチャー企業をはじめとする、ものづくりに精通していない企業からの相談が多いことも同社の特徴です。

プラスチック製品の開発がわからない方々に対しても、私どもであればさまざまなご提案ができると考えています。今後は、ベンチャー企業のものづくりにもさらに積極的に協力しながら、単純なモノビジネスからコトビジネスへと、転換を図っていくつもりです。

あとは、省人化という時代のニーズも踏まえて、省人化装置の設計や製作についても、今後さらに注力していきたいです。

プラスチック製品を加工するだけではなく、工場の省人化といったニーズも、今後はより増えてくるでしょうから。弊社は、そうしたニーズに合わせた専用の省人化装置の設計や製作で、お客さまのご要望に応えていきます。

関東製作所が作った省人化装置(協働ロボット)。プラスチックの成形品の二次加工に使用する専用装置

まとめ

プラスチック製品は、コスト面でも成形面でも自由度が高いからこそ、各種加工技術の知見やノウハウが、製品の出来を左右します。

そのため、失敗を回避するためにも、まずは高い知見や技術を有するメーカーに相談し、適切な方法でプラスチック製品を製造することが大切です。用途や形状、生産数、樹脂の種類などによって最適な製造方法が異なるため、分からないことやお困り事があれば、ぜひ関東製作所へご相談ください。

[射出成形ソリューションサイト]

> 小ロット・試作金型製作・コストダウン提案の[射出成形ラボ]

射出成型ラボは、小ロット・特殊品・試作品の設計から後加工まで一貫して対応可能です。ソリューションやコストダウンの提案も行っています。

[関連記事]

> 【ブロー成形から射出成形への工法転換】 キーポイントは初期段階の設計工程 -フロントローディング-

> アルミ部品を射出成形で『プラスチック+メッキ』に工法転換! 東北新幹線ヘッドライトカバー開発秘話