インドネシアで『ブロー成形金型』の高いシェアを確立! 日本と同レベルで提供できるKMIの製造工程を紹介

金型

インドネシアに腰を下ろして十数年、関東グループ K.M.I ジェネラルマネージャー、Tashiroです。

今回は、前回よりお話させて頂いておりましたKMIのメイン事業「6つの柱」を、より深く掘り下げて皆様にお話させて頂こうと思います。

KMIが展開するメイン事業は以下の6項目です。

①ブロー成形金型事業

②射出成形金型事業

③真空金型事業

④仕上げ・加工機事業

⑤CAD・CAMデータ販売事業

⑥ブロー成形機販売事業

まず今回は、①の「ブロー成形金型事業」について、詳しくお話させて頂きます。

目次

『ブロー成形金型』で高いシェアを誇れるようになるまで

KMIは、2003年の新会社設立当初よりブロー成形金型の製作を行って参りました。

立ち上げ当初は、『日本側にて半分の金型を作り込み、空輸にて搬送し、もう半分をインドネシアKMIにて製作し、両金型を合わせ込む』といった流れで対応して参りました。

当初はインドネシア現地にて総勢7名(現場5名)というスタッフ構成で作業を行っていたため、メンテナンス・修正が主な仕事内容で、金型製作もスライド機構等は作り込めず、日本側にて対応をしておりました。

今思えば、これがまさに、KMIの原点であったと考えます。

その後、現地スタッフのスキル向上も相まって完全現地製作が可能になり、ようやくこのインドネシアにて、『型屋』として一歩前へ進むことが出来たと考えております。

とは言っても当時は『NC切削機のキャパ不足』、『金型合わせ用のダイスポ機を所有してない』、『少数スタッフのためマンパワー不足』などなど、希望納期に間に合わせるのが精いっぱいの状況でした。

客先と言っても、その頃はグループ会社のKYORAKU BLOW MOLDING INDONESIAだけでしたが…。

KMIにとっての追い風は、インドネシアでブロー成形金型を作れるメーカーは日系、外資系、現地メーカーを含めても数社しかなかった事です。加えて自動車部品のブロー型メーカーは、我々KMIの1社のみでした。

他にも、ブロー成形の競合メーカーは何社かございましたが、金型自体は日本調達をされていたことから、インドネシア現地での対応に相当苦労されていたとうかがっておりました。

そんな折、他社の成形メーカー様からも徐々に製作依頼をを頂くようになり、インドネシア国内での地位を確立して参りました。

それ以降、現在に至るまで我々KMIは、安定したブロー成形金型の受注をさせて頂いております。

KMIでの『ブロー成形金型』製作の工程

ではここからは、KMIでの『ブロー成形金型』製造の各工程を、一つずつ紹介させていただきます。もちろんKMIも関東製作所同様、工場内一貫製作しています!

新作の場合は以下のの11の工程があります。

【1】製品形状の確認

客先から支給された製品3Dデータを基に、形状の成形困難箇所等の見極めを行い、変更・改定を依頼した後、成形する際の問題点を事前に洗い出すための打ち合わせを行います。

【2】金型設計

まず初めにKMIでの3D金型データ(案)を作成。クライアントの要望等を加味した設計を行い、後日、その設計を元にクライアントと直接打ち合わせを実施します。

【3】材料手配

インドネシア現地では日本とは違い、部品・部材を豊富に入手する事が難しいため、その時点での『最適部品』『最適価格』『最短納期』等を考慮し、部品発注を行います。

KMIが所有する面削機では購入したクロカワ材料の6面精度加工が難しいため、鋼材業者での加工を行っております。現状ではその方が時間短縮・精度等メリットがあると考えております。

※KMI自社内でも6面精度加工は物理的に可能ですが、金型案件が集中した際は付帯部品加工や組み立ての工程を優先させるため、スケジュールを考慮し、鋼材業者での加工にて対応しております。

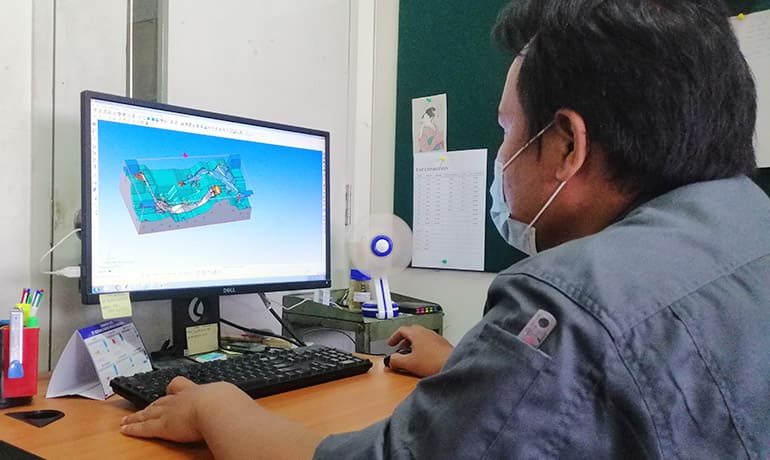

【4】Work NCソフトのよる切削プログラム作成

デザイン(設計)部門からの3D金型データを基に、材料加工データの作成を行います。KMIで使用しているCAMソフトは「Work NC」です。それにCADデータを取り込み、切削データを作成致します。

【5】NC切削加工

縦型マシニングセンター(3台)、横型マシニングセンター(2台)を使用し、最終仕上げ加工まで実施します。場合によっては横型機のターンテーブルを使用し、振り加工等も行います。

【6】水冷穴、真空引き穴の加工

大型のラジアルボール盤にて穴加工を行います。800mmを超える長穴加工が必要の場合、既存機での作業は不可の為、外注依頼での作業になります。

【7】仕上げ作業

客先依頼要求の磨き番手まで、人手にて作業を行います。

真空穴加工を、リューターを使用し人力にて穴あけを実施し、1.0mm~0.3mmまでを全て手作業にて穴あけを致します。

【8】組立作業

主型、シリンダー、可動システム、冷却部品等を組み付けて参ります。万が一、客先にて問題が発生した場合でも、即現場で修理が対応出来ることを想定した組付けを行います。

【9】ダイスポッティングでの金型すり合わせ

A面、B面の合わせを行います。成形時のパリソン挟み込み等を考えて、ガイドブロックのセットも同時に行います。

※弊社KMIでは、組み立て工程でのガイドブロック取付は仮止めにしておき(後に高さ調整ができる程度)、ダイスポでのPLすり合わせと同時に、精度良く取り付けます。

【10】検査

クライアントにも同席頂き、金型仕様等の確認を行います。

金型寸法等は、事前に接触測定器「FARO」にて客先依頼の検査ポイントを測定し、帳票として提出致します。

【11】アフターサービス/メンテナンス

初回トライアル(T0)は、可能な限り同席させて頂き、不測の事態に備えます。また、データ変更に伴う設変以外は、保証の範囲とさせて頂いております。

(土曜、日曜でのメンテナンス、修理にもお応え致します。)

以上が、弊社KMIにて行う『ブロー成形金型』製作の工程になります。

ほぼすべての工程において、自社対応が可能です。突発的な設変やメンテナンス等も、インドネシア現地にて対応が可能となっております。

KMI最大の強み 現地にて日本と同レベルの金型提供が可能

KMIの強みとは、なんといっても日本と同レベルの金型供給が可能な事です。

さらに金型設計から作業がスタートし、金型が完成した後の『最終QCチェックまでのすべての工程』で、現地スタッフによる『日本語の対応』が可能です。

これは、日本人担当者の方におかれましては、非常に心地よい部分ではないでしょうか?

KMIの全部門のスタッフは、一定期間、日本での作業実績を積むという経験をしております。

期間の長いメンバーでは3年間、又は、1年~3年を数回繰り返しているメンバーもおります。このインドネシア現地において、言葉で問題が発生する事は、ほぼ無いと言っても過言ではありません。

製品設計についても、お客様から頂いた3Dデータを元にお客様のご意見を聞き取り、日本側のサポートを仰ぎながら、再度お客様へデータ確認を致します。

それを繰り返しながら、より精度の高い製品、よりメンテナンスのしやすい成形型を製作しております。

インドネシアにてブロー成形金型の製作、またはメンテナンス・設変をご検討の方、ぜひ一度ご連絡ください。

私、KMIマネージャーの田代はもちろんのこと、現場の日本語対応可能なスタッフにより、日本での製造と遜色ないプロジェクト進行が可能かと自負しております。