プラスチック製品の試作・小ロット生産に最適な工法は?各工法の特徴と選定ポイントを徹底解説

プラスチック

プラスチック製品の試作や小ロット生産を進める上で、最適な工法を選ぶことは重要な課題の一つです。選定を誤ると、コストの増加や開発スケジュールの遅延につながるため、製品の特性や目的に応じた工法を慎重に検討する必要があります。

今回はプラスチック製品の試作・小ロット工法として、「切削加工」「3Dプリンター」「真空注型」「簡易金型」を取り上げ、それぞれの特徴を比較しながら選定時のポイントについて解説します。

こちらの記事は、動画でもご覧いただけます。

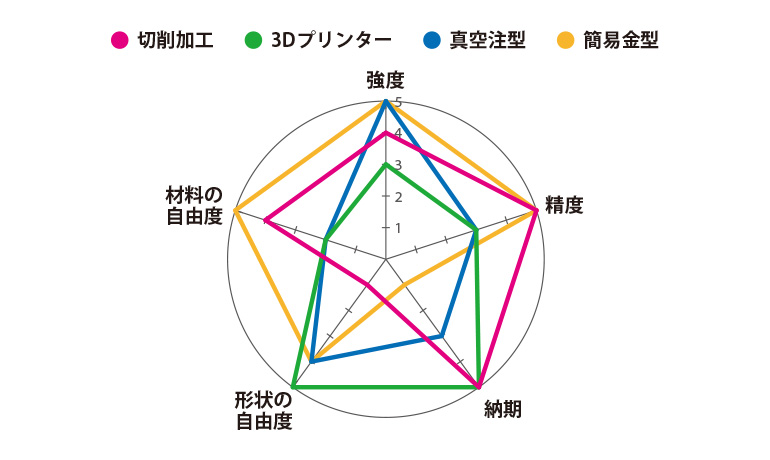

各工法の性能比較

ここでは「強度」「精度」「納期」「形状の自由度」「材料の自由度」の5つの観点から、各試作・小ロット工法を比較し、どの工法が優れているのかを解説します。

強度

強度が高いのは「簡易金型」と「真空注型」です。簡易金型は量産用の樹脂を使えるため、実際の使用条件での検証に適しています。真空注型は使用する樹脂によっては量産品に近い強度を実現できますが、材料の選択肢が限られます。

切削加工は素材そのものを削るため、素材特性が保持され、量産品に近い強度が得られますが、形状やサイズによっては貼り合わせになる可能性があります。一方、3Dプリンターは造形方式にもよりますが、強度の弱いものが多いです。

精度

精度が最も高いのは「切削加工」と「簡易金型」です。切削加工は±0.01mm程度の高精度が可能で、細かい形状や寸法も再現できます。簡易金型も金型加工の精度によって非常に精密な試作品を作成できます。一方、3Dプリンターや真空注型は±0.1mm程度の精度が一般的で、表面仕上げには追加の工程が必要な場合があります。

納期

短納期で対応可能なのは「3Dプリンター」と「切削加工」です。設計データが揃えば、即日から数日で試作品を完成できます。真空注型と簡易金型は型製作が必要なため、リードタイムが長くなりますが、複数の試作品を効率よく製作できる点では優れています。

形状の自由度

形状の自由度が最も高いのは「3Dプリンター」です。複雑な内部構造や一体成形が可能で、デザイン性を重視した試作に向いています。真空注型も柔軟な形状に対応可能ですが、切削加工は工具や機械の制限で対応できない形状があり、簡易金型も金型設計の制約を受けます。

材料の自由度

材料の自由度が高いのは「簡易金型」です。この工法では実際の製品と同じ材料を使用できるため、試作段階で量産品と同じ条件で検証できます。3Dプリンターや真空注型は熱硬化樹脂のみ材料の種類が限られる場合が多いため、事前の確認が必要です。切削加工も同様に材料の種類が限られているので、事前に確認が必要です。

> (株)関東製作所が教える「プラスチック製品の小ロット工法」の技術資料

プラスチック製品の試作・小ロット工法をまとめた技術資料を無料でダウンロードいただけます。

工法選定のポイント

製作目的や用途

製品の使用目的によっては工法が限定される場合もあります。例えば、目的が形状確認だけであれば切削加工や3Dプリンターで対応できる場合もあります。しかし、目的が機能確認となると量産と同じ樹脂材質や工法を使用しなければならない場合が考えられるため、簡易金型の可能性が高くなります。

また、切削加工で生じる切削痕や3Dプリンターでの積層痕を避けたい場合は、仕上げ加工を加えるか、簡易金型を使用するという選択肢も検討できます。

生産数量

生産数量によって適した工法は異なります。数個〜数十個程度であれば、切削加工と3Dプリンターが最適です。真空注型は製品によって異なりますが、1型15〜20個程度生産可能です。そのため、数十個から100個程度の生産に最適です。さらに多くなる場合は簡易金型が最適です。(数百個から数千個程度)

| 工法 | 推奨個数 | 材料 | 製作期間 | 特徴や用途 |

| 切削加工 | 15個以下 | 汎用樹脂 エンプラ スーパーエンプラ |

数日 | 射出成形品に最も近い樹脂で成形できる |

| 3Dプリンター | 15個以下 | ライク材 | 数日 | 形状確認など、試作用としての用途を推奨 |

| 真空注型 | 15個~ 100個 |

ライク材 | 数日~ 数週間 |

機能部品・外観製品として十分検討可能な工法 |

| 簡易金型 | 100個~ 1,000個 |

汎用樹脂 エンプラ |

2週間~ | 簡易ながらも射出成形用金型であり、量産型に比べてコスト削減と納期短縮が可能 |

ただ、工法の選定は単に用途や生産数量だけで決定するのではなく、プロジェクト全体の背景も考慮することが重要です。例えば、当初は100個の小ロット生産であった場合、真空注型での製作が適しているかもしれません。しかし、後に同じ製品の追加発注が続くようであれば、簡易金型を製作した方がトータルコストを抑えられる場合もあります。

つまり、生産数量や用途に加えて、リピート生産の可能性などの将来的な見通しを踏まえた選定が、最適な工法を選ぶポイントとなります。

まとめ

プラスチック製品の試作・小ロット工法である「切削加工」「3Dプリンター」「真空注型」「簡易金型」は、それぞれに特徴があり、適した用途が異なります。そのため、工法の選定には「目的や用途」「生産数量」「形状」など、様々な要素を考慮する必要があります。

例えば、試作品の形状確認を目的とする場合は、短期間で製作可能な3Dプリンターが適しています。一方、機能確認や耐久テストを行う場合は、量産品と同じ材質で成形できる簡易金型を用いた試作が効果的です。このような工法ごとの特性を理解し、製品開発の目的に応じた適切な選択をすることが、成功への鍵となります。

(株)関東製作所はプラスチック製品の様々な工法を熟知しているため、お客様の製品やニーズに合った最適な工法をご提案可能です。コスト削減や開発スピードの向上など、お客様の課題解決を全力でサポートいたします。最適な工法選定でお困りの際は、ぜひお気軽にお問い合わせください。

> 金型を使用しない小ロット工法①『切削加工』

> 金型を使用しない小ロット工法②『3Dプリンター』

> 金型を使用しない小ロット工法③『真空注型』