金属部品の樹脂化(金属代替)によるコストダウンと軽量化

金属・部品加工

「その部品、本当に金属でなければならないのか?」

近年、製造業の現場ではこうした問いかけが増えています。軽量化・コストダウン・生産性の向上などを目的に、金属部品を樹脂で代替する「樹脂化」が広く検討されるようになっています。

特に、自動車や医療機器、OA機器業界などでは、金属代替の事例が年々増加しています。

本記事では、金属から樹脂への素材置換によって得られるメリットや懸念点、さらにメーカーへ相談する際に準備すべき情報まで詳しく解説します。

こちらの記事は動画でもご覧いただけます。

金属部品を樹脂化するメリットと懸念点

製品の軽量化

メリット

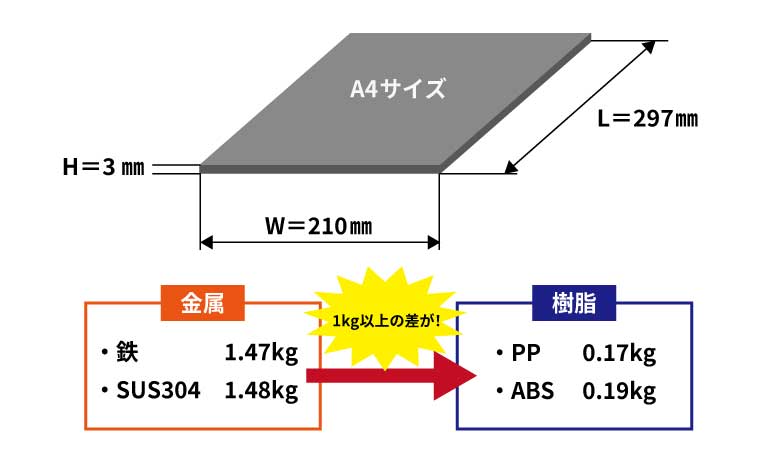

金属部品を樹脂化することで、製品重量を大幅に削減することができます。たとえば鉄やアルミに対して、樹脂は比重でおおよそ1/5〜1/7程度と軽量であり、製品全体の質量を抑える効果があります。また、重量が軽くなることで、輸送コストの削減にもつながります。

例として、A4サイズの板を金属と樹脂で製作した際の重量を比較すると、材質にもよりますが1kg以上の重量差が生じます。

懸念点

しかし、単純に金属から樹脂に素材だけを置き換えると、剛性不足やたわみが発生する可能性があります。特に板状の部品では、製品自体が反ってしまったり「ヒケ」と呼ばれる凹みが発生するケースがあるため、推奨されている板厚1~3㎜(射出成形の場合)に変更する必要があります。

また、金属と比較すると一般的な樹脂材料は強度が弱いため「リブ」を追加するなどの設計変更が必要です。

荷重のかかる部品には、ガラス繊維入りの材料を使用するなど、適切な材料選定と構造設計が重要となります。

コストダウン

メリット

金属部品では、切削・溶接・表面処理など複数の工程が必要になります。一方、樹脂成形では、製品によっては一体成形が可能なため、後加工の工数が削減できます。

また、同じ形状でも樹脂の方が原材料コストが低い場合が多く、量産規模によっては全体で大きなコスト削減が期待できます。

懸念点

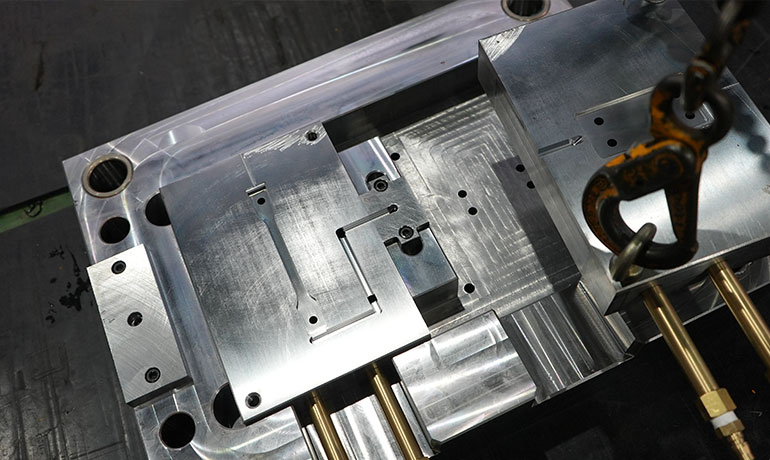

生産数にもよりますが、射出成形では金型製作が必要になります。少量生産の場合は、簡易金型と呼ばれる低コスト・短納期で製作可能な金型もありますが、数量や形状、製品サイズによっては数十万円〜数百万円、場合によってはそれ以上のコストがかかるケースもあります。

また、修正やメンテナンスにも時間と費用が発生するため、長期的な投資資産と捉える視点が必要です。形状確認や嵌合確認の試作では3Dプリンターや切削加工を活用し、コストを抑えるケースも増えています。

設計の自由度

メリット

樹脂は流動性が高く、金属では加工が難しい複雑形状や一体での設計が可能になります。設計の段階でリブやボスなどの要素を自由に配置できるため、強度確保や軽量化を両立した形状設計が実現します。

懸念点

樹脂で複雑な形状が成形可能とはいえ、金型構造の制約や成形不良(ヒケ、反り、ウェルドラインなど)のリスクに注意しなければなりません。射出成形で発生する成形不良は、製品の寸法精度や外観品質、さらには機能面にまで影響を及ぼすため、十分な対策が必要です。

流動解析によって金型内での樹脂の流れを事前にシミュレーションすることで、設計段階から成形不良のリスクを予測することが可能になります。

>CAE解析における『流動解析』とは?

>㈱関東製作所の『流動解析サービス』はこちら

>射出成形ラボサイトで成形不良対策を学ぶ

射出成形における代表的な『不具合』をまとめて学べます。反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド・ヒケ …etc

耐腐食性・電気絶縁性

メリット

樹脂は金属と異なり、錆びず、電気を通さない特性があります。屋外使用や電気機器の部品として用いる場合には、機能上のメリットも大きくなります。

懸念点

樹脂は錆びないものの、使用環境によっては紫外線や薬品、熱に弱い場合があります。また、静電気が発生しやすく、電子部品の周辺では帯電対策が必要です。

意匠の自由度

メリット

樹脂はシボやツヤ、メッキなど様々な表面加工が可能で、金属と比較して意匠の自由度が高まります。金属も塗装は可能ですが、塗装工程が追加されるため、金型側に加工を施せる樹脂の方が加工工数を抑えられます。

懸念点

シボやツヤ出しなどの意匠加工は金型側に直接施すため、一度金型を仕上げてしまうと改修が困難です。また、樹脂の材料特性によって表面仕上がりに差が出る場合もあり、材料選定が重要となります。

>『シボ加工とは?』プラスチック製品の意匠性や機能性を向上させる加工

樹脂化の注意点

金型製作期間

生産数や形状にもよりますが、射出成形で製作する場合、金型製作が必要となります。

金型は一品一様であり、設計から試作、修正を経て完成するまでに小物で1.5〜2カ月、大物や複雑な形状では3カ月以上かかるケースもあります。そのため、金属部品から置き換える場合、従来の加工リードタイムと比較して開発初期段階で十分な期間確保が必要です。

また、金型完成後のトライ品で寸法調整や不具合対策が発生することもあり、量産開始までにさらに時間がかかるリスクも考慮する必要があります。

製品開発時には、金型製作を考慮したスケジュールを立てる事が重要です。

構造物との兼ね合い

金属部品を樹脂に置き換える場合、単純に形状を流用するだけでは強度不足や組立不良、接合部の隙間不足が生じることがあります。

金属と樹脂では剛性や変形特性が異なるため、応力のかかり方や取り付け箇所への荷重伝達経路を考慮した設計変更が必要です。

また、周辺構造物(例:フレーム、他部品)との干渉や固定方法も再検討しなければなりません。構造物との兼ね合いによって、製品サイズが大きくなることもあります。

樹脂化しやすい金属工法

樹脂化のしやすさは、元の金属部品の製造方法やコスト構造によって異なります。

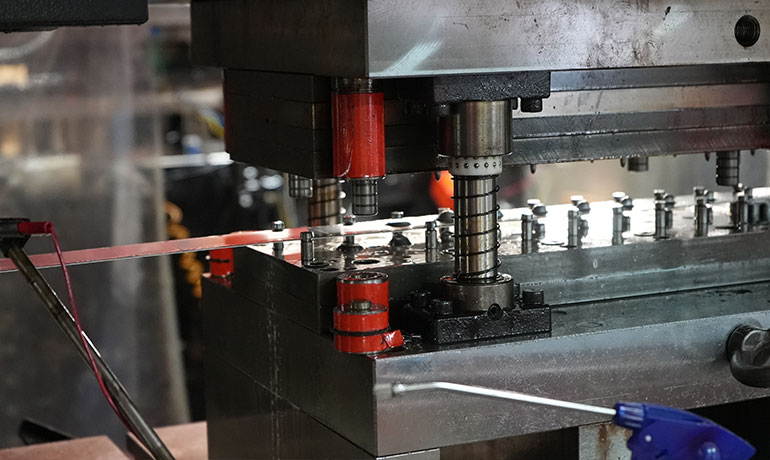

たとえばダイカストは、金型を用いて溶融金属を高圧で成形する工法であり、初期費用が高く、量産前提の成形方法です。そのため、同様に金型を用いる射出成形とのコスト構造が近く、設計自由度や形状の再現性も含めて樹脂化しやすい代表的な工法といえます。

一方で、板金やプレス加工は、初期費用が低く、単純な加工で済むことが多いため、小〜中ロットではコストの優位性が高いです。そのため、樹脂化によって金型投資を行うと、かえって費用対効果が悪化するリスクがあります。さらに、板金やプレス部品は薄肉・変形吸収性などの特性が求められることもあり、強度面や精度面でも樹脂で代替しにくいケースが多くなります。

まとめ

金属部品の樹脂化には量産性・構造設計・用途の見極めが非常に重要です。

樹脂化は、単に材料を置き換えるだけではなく、設計や製造プロセスそのものを再検討する必要があります。正しく活用すれば、大きなコストダウンや製品の軽量化、組立工数削減といった効果を得られます。

以下のような条件に当てはまる場合、樹脂化を積極的に検討できます。

・年間数千個以上の量産が見込める製品

・金型費用や開発期間などの初期投資が許容できる

・樹脂によって一体成形でき、部品点数や組立工数を削減できる製品

一方で、板金や鍛造など小ロット・短納期・高強度用途では金属が適している場合もあるため、すべての金属部品が樹脂化できるわけではありません。

また、樹脂化の検討をメーカーに依頼する際は、下記の情報を事前に準備しておくことで、技術的・コスト的に最適な提案を受けやすくなります。

| 事前に準備すべき情報 |

| ①想定予算(金型費/成形費) |

| ②製品の強度や使用環境など、求められる性能要件 |

| ③生産数量(生産ロット/年間生産数/生産年数) |

| ④量産開始までのスケジュール・納期 |

これらの条件を明確にすることで、樹脂化によるメリットを最大化し、費用対効果の高い製品開発が可能となります。

設計・試作・金型製作・成形といった各工程で専門メーカーと連携しながら、最適な樹脂化計画を立てることが成功のカギとなります。

㈱関東製作所では、設計から試作、金型製作、成形まで一貫して対応し、現物しかない場合でもモデリングからサポートいたします。

金型と成形、両方の技術視点から最適な製品設計を行うことで、コスト・品質・量産性を考慮したベストなご提案が可能です。金属部品の樹脂化や製品開発に関するお悩みがございましたら、ぜひお気軽にご相談ください。