プラスチックの接合方法『溶着』を学ぶ。自動化・省人化を見据えたそのメリットと種類とは?

省人化装置

プラスチックとプラスチックを接合する方法はいろいろあります。

例えばビスやボルト、リベット等による『締結』、熱や振動を利用した『溶着』、ボンドによる『接着』や両面テープでの『貼付け』等が挙げられますが、その中で今回は『溶着』について紹介していきたいと思います。

なぜ溶着に着目するかというと、溶着による接合はその他の接合方法に比べ大きなメリットがあるからです。その最大のメリットとは、接合のために『他の部品』を使用しないところにあります。

こちらの記事は動画でもご覧いただけます。

目次

様々なプラスチック接合方法と『自動化』との相性

『締結』での接合(ビスやボルト、リベットなど他の部品が必要)

『締結』ではビスやボルト、リベットなどが、1ヵ所ごとに1個は必ず必要となりますし、『接着』や『貼付け』もボンドや両面テープなどの『他の部品』を必要とします。

この『他の部品』を必要とするという事自体が、自動化のハードルを上げる要因にもなるのです。

例えば『締結』ではパーツフィーダーでボルトやリベットを整列させる必要があり、部品の形状によっては非常に高価であったり、度々詰まってチョコ停の原因となる可能性もあります。

『接着』での接合(適量・定量を塗布する装置が必要)

『接着』では接着剤の供給が必要で、さらにディスペンサーと呼ばれる適量・定量を塗布する装置も必要です。ボンドのような高粘度でしかも乾くと固まってしまう材料に対応しているものは高価であり、洗浄など管理も大変です。

『貼付け』での接合(特に自動化が難しい方法)

『貼付け』も両面テープの離型紙を剥がす工程は自動化が難しく、またワークの接合部が平坦な場合は良いのですが、面がうねっているような複雑な形状の場合は、貼り付ける事自体が困難です。

一方『溶着』の場合は、接合に必要なのは主に『熱』のみであるため、ワークと熱源さえあれば基本的には接合可能となります。

すなわち『溶着』とは、他の部品も必要とせず、かつ工程がシンプルなので、自動化・省人化と非常に相性のいいプラスチックの接合方法と言えます。

㈱関東製作所が薦める接合方法『溶着』の様々な種類

熱板溶着(自動車のウォッシャータンクやリザーブタンクで採用)

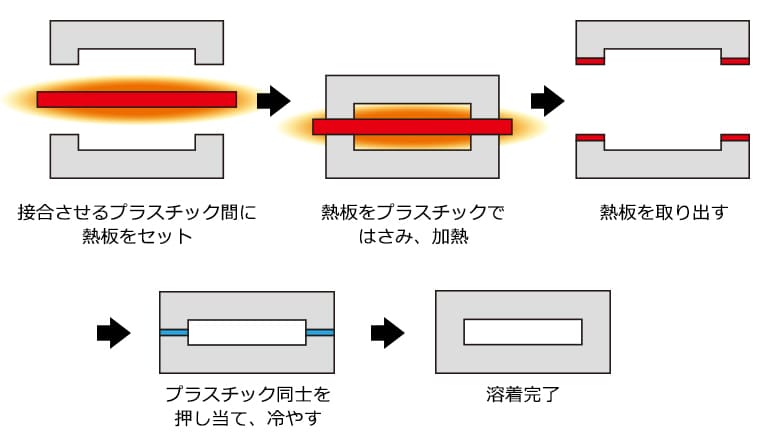

熱板と呼ばれるヒーターを取付けたプレートを加熱し、ワークを押し当てる『接触式』と、ワークを熱板に近付け、接触させない距離で輻射熱を利用しワークを加熱する『非接触式』の2種類があります。どちらの方式もワークが融点を超えるまで加熱し、溶けた面同士を押し当て、圧力をかけた状態で冷やして固めます。

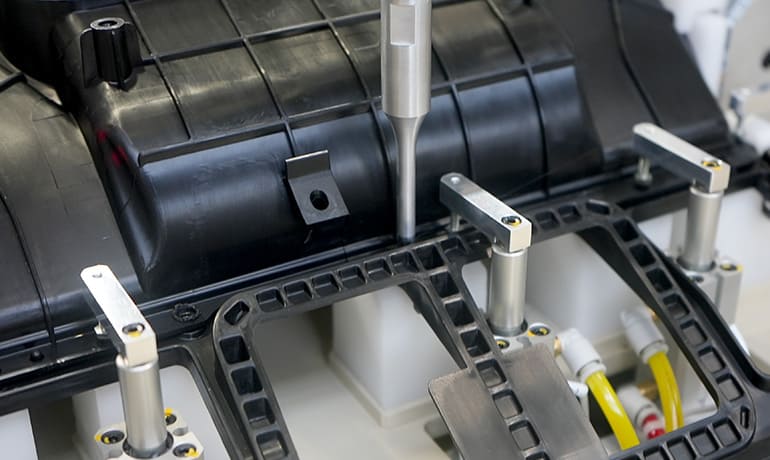

自動車のウォッシャータンクやリザーブタンクの多くは半分に割った状態で成形し、熱板溶着で貼り合わせる方法で生産されています。

※上記写真は射出成形された自動車のウォッシャータンクの例

>【事例紹介】金型製作から専用の熱溶着機製作まで一貫対応 『自動車用ウォッシャータンク 』

超音波溶着(超音波振動による摩擦熱を利用)

超音波振動による摩擦熱を利用した溶着方法です。『直接溶着』と『伝達溶着』の2種類の方法があります。

直接溶着

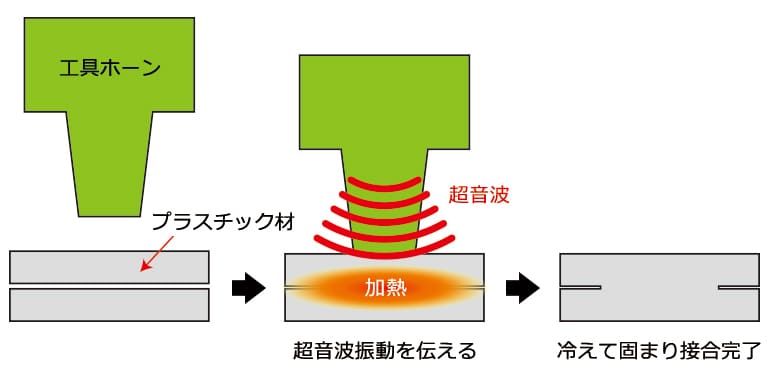

『直接溶着』とは、工具ホーンと呼ばれるワークに超音波振動を伝えるパーツを押し当て、その周辺を溶かす方法です。

板厚3mm程度までの同じ材質の板材を2枚重ね、その上から工具ホーンを押し当て発振させると、工具ホーンが触れているところのみならず上下の板間からも発熱します。

融点を超えると上下の板が融合し、冷えて固まる事で接合されます。

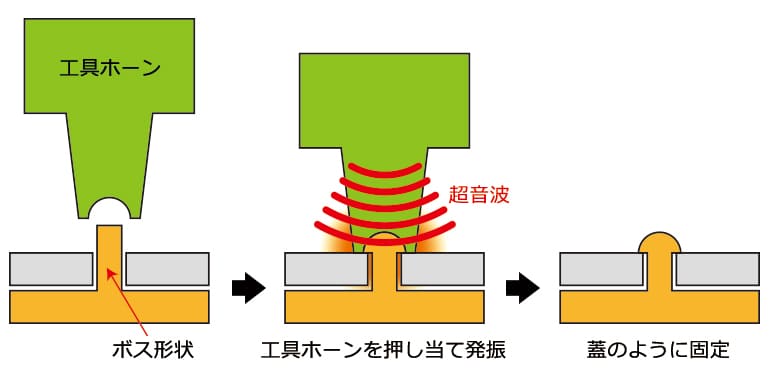

また、下側のワークにボス形状(ピンのような形状)を立て、上側のワークにボスが通る穴をあけておきます。

穴にボスを通した状態で上下のワークを重ね、上側のワークを貫通したボスに工具ホーンを押し当て発振すると、ボスの先端が溶け始めます。溶けた先端がキノコのような形で穴の周りを蓋をするように固まれば上側のワークは抜けなくなり、上下のワークは接合されます。

これは溶着カシメなどと呼ばれる方法で、この方法であれば上下のワークの材質が違っていても接合が可能です。

費用や工数の削減、軽量化目的でネジの代わりに使用され、布などの接着しにくい物にも活用されています。

実際の超音波溶着の様子は下記からご覧いただけます。

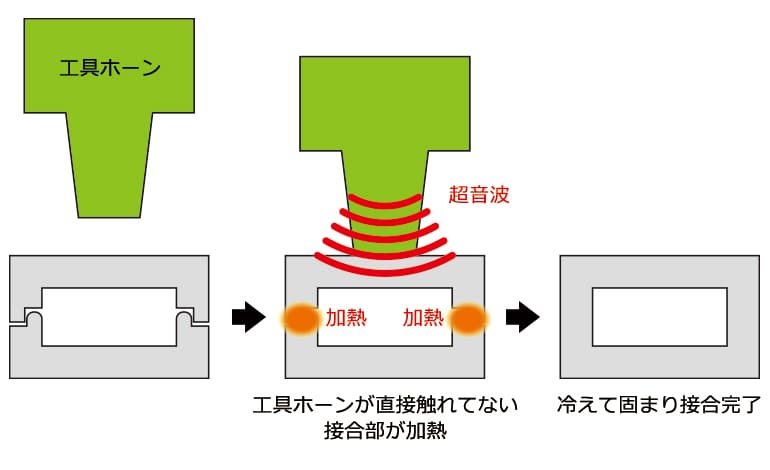

伝達溶着

『伝達溶着』は、工具ホーンが直接触れているところではなく、超音波振動が、工具ホーンに触れているワークを伝って接合部まで届き、溶着します。

解りやすく言うと100円ショップなどで売っているタッパーの蓋と本体を溶着するイメージです。

この時、蓋の表面は溶けていないのに蓋と本体の接合部のみ溶けて融合します。実際にはタッパーは蓋と本体が違う材質なので溶着できませんが、接合部分の形状は似ています。

直接溶着との違いは、工具ホーンがワークに接触するところの面積です。

面積が大きいと工具ホーンとワークの接触部分は溶けにくくなるので、タッパーの蓋と本体のように接触部分の面積が小さくなっているところに超音波振動が集中して、発熱し易くなります。

振動溶着(ワーク同士を擦り合わせ、摩擦熱を発生させて融合)

振動溶着とは、ワーク同士を擦り合わせ、摩擦熱を発生させて融合する方法です。

構造としては振動側と加圧側があり、振動側は200~250Hz、0.5~2mm程度の振幅でワークを横移動させます。振動状態のワークに加圧側のワークを押し当てます。ワークの接触面から摩擦熱が発生し、融点を超えると結合します。

設備が大掛かりになるため小物部品の溶着が主流です。

短時間で溶着出来る事と、ワークの少々の変形も矯正できる利点があります。

スピン溶着(振動溶着の回転版)

スピン溶着は振動溶着の回転版です。

溶着面が円形になっているもの限定なため、用途は限られます。

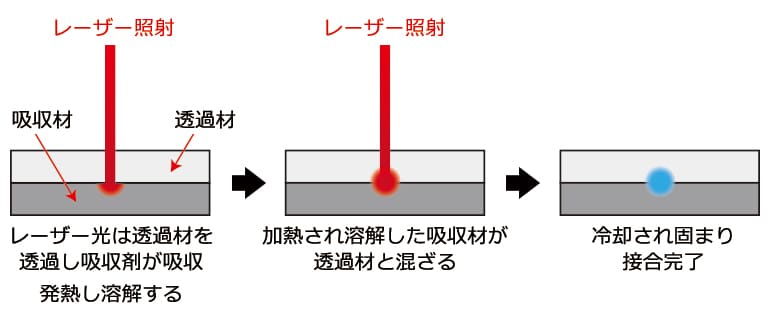

レーザー溶着(光吸収性樹脂と光透過性樹脂を重ねてレーザー照射)

レーザー溶着は、光吸収性樹脂(黒やグレーの樹脂)に光透過性樹脂(透明や顔料を付与していないナチュラル材)を重ねて光透過性樹脂側からレーザーを照射し、接合部を加熱する溶着方法です。

比較的に新しい技術ですので現在ではあまり一般的な溶着方法ではありませんが、これから需要は伸びていく可能性は高いです。

>(株)関東製作所の自動組付け機製作を詳しくご紹介!多数の実績を誇る『超音波溶着機』

コストや軽量化の観点からも『溶着』接合を推奨

『溶着』とはプラスチック自動車部品の締結に欠かせない技術と言えます。なぜならプラスチック自動車部品の多くはPP(ポリプロピレン)で出来ているからです。

PP材とは、先に説明したような接着剤などによる『接着』がほぼ出来ないと言われている材料です。ホームセンターなどでPP材用の接着剤も売られていますが、自動車のような過酷な環境や強度が絶対的に必要な場合には適していません。

両面テープの貼り付き性もあまりよくないので、プライマーを塗布した上に両面テープで貼り付けるなどという手間のかかる方法で使われていたりします。

樹脂部品と金属部品を組付ける場合の多くは、ビスやリベットなどの『締結』が使われますが、樹脂同士の接合の場合はコストや軽量化の観点から『溶着』による接合が主流になってきています。

自動車部品以外であっても低コスト化、軽量化、そして自動化において『溶着』は非常に有効な技術です。

関東製作所は多種ある接合技術のなかから最適なご提案をさせて頂きます。

樹脂接合に困ったら是非、当社にご相談ください。

[関連記事]

> 製造業界に求められる省人化とは? 改めておさえておく『省人化』『省力化』『少人化』の違い