樹脂めっきの加工方法や不良対策を知る 高精度が要求される『樹脂めっき』対応の金型製作方法

射出成形

関東製作所岐阜工場 新規事業推進部の安田です。

前回記事では樹脂めっきの基礎(メカニズム・工程・種類・採用例など)についてご紹介させて頂きましたが、今回は具体的な加工方法、不良対策、さらにめっき製品を見越した金型づくり等についてお話したいと思います。

[前回記事]

> 樹脂めっきとは? 樹脂部品の加飾である『めっき』について、そのメカニズムと塗装工程を学ぶ

樹脂めっきの被覆加工方法と必要治具

先回説明したように、めっき加工とは素材に金属をいくつも被覆する加工です。電気を流すことで物質間にイオン反応が生じ、電気分解によって析出した金属が素材表面に付着する原理を利用し、めっき加工を施します。

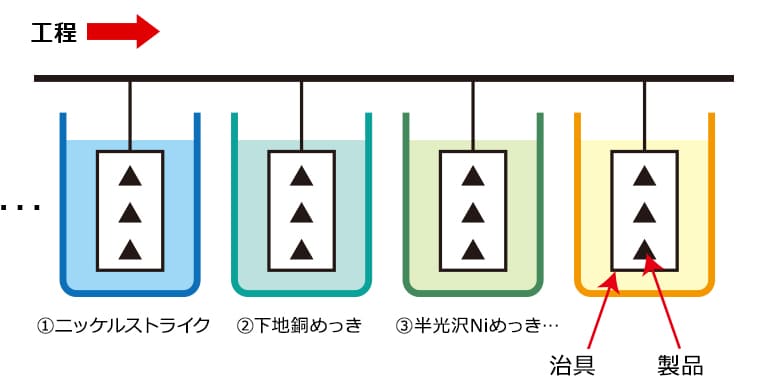

簡単に示しますが、加工工程は以下の通りです。順に各薬液に製品を浸す形となります。

大量生産であればインライン・自動化で行いますが、少量であれば手作業のケースももちろんあります。

製品は樹脂パーツですが、薬液に浸すわけですから、取り出しできるようにしなければ槽の底に沈んでしまいます。すなわち治具に固定し、その治具ごと層に浸すこととなります。

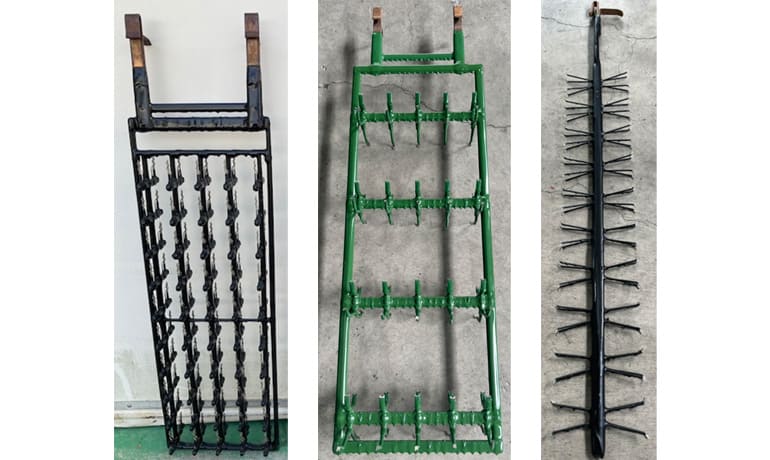

治具の実際の写真を下記に掲載しますが、針金状の引っ掛け形状がついており、その引っ掛け形状に製品を掛けます。

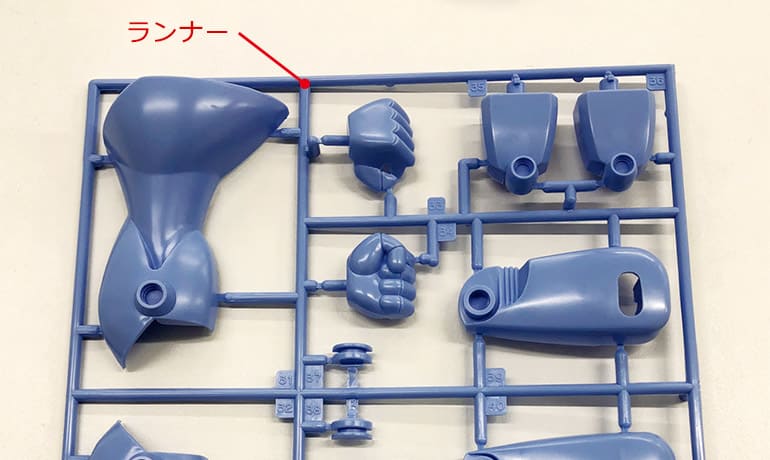

射出成形品には『ランナー』と呼ばれる樹脂の通り道の形状があります。

我々が普段目にする樹脂製品には、ランナー部分がカットしてあり、見ることはほとんどありませんが、薬液に製品を浸す際にはそのランナーを治具に引っ掛ける工夫をしています。

(例外の一つとして、プラモデル製品にはランナーがついた状態で販売されています。)

樹脂めっきの被覆加工における不良と対策

めっき膜厚の差

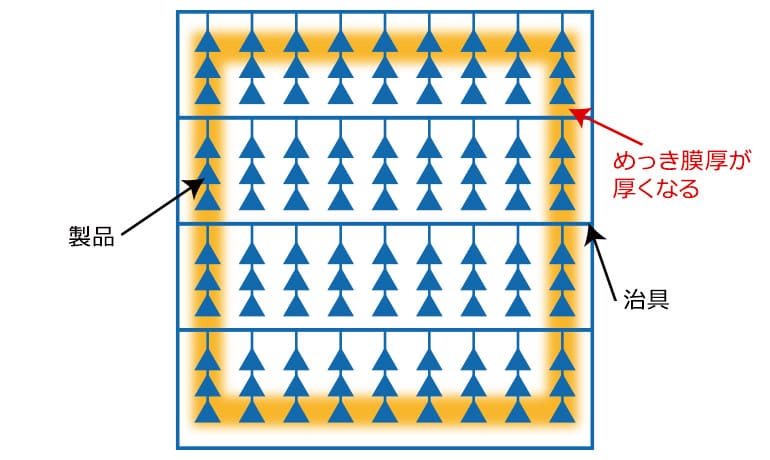

実際にめっき加工を行う際や樹脂に金属を析出する際には、製品の末端や凸部は電流が集中するため膜厚が厚くなります。その原理により、治具の端部についている製品には電流が集中し膜厚が厚くなり、治具真ん中についている製品は製品数が集中しているため、電流が弱くなり膜厚が薄くなる傾向となります。

製品形状や治具に付けている数によっても違いますが、治具の中央と端ではめっきの膜厚が1.5~2倍程度差が出る場合もあります。

対策としては

・めっき条件を調整する

・治具に付ける製品の数を調整する

など地道な作業になりますが、トライ&エラーを繰り返しOK品を作っていくこととなります。最終的には要求品質に則した形で個々に対応をすることになります。

めっきのバリ

また前述のとおり、端部の治具および製品の端部によく析出する性質のため、製品形状によってはめっきが付きすぎて『めっきのバリ』が発生してしまうケースがあります。

その場合、製品に電流を直接伝えないよう、樹脂でアンテナ形状をつけることでめっきバリを防ぐことが出来ます。

いずれにしても電流のばらつきを治具側、樹脂側で対策することとなるのです。

成形時点での不具合が、樹脂めっきにより助長される?

樹脂めっき部品といえば、外装部品に採用されるケースが多いでしょう。

樹脂めっき塗装とはすなわち加飾を施すことになりますが、人の顔のしわやシミを隠す化粧とは真逆で、成形時のわずかな不具合を助長する働きをしてしまいます。

特に成形時に発生した“ヒケ”や“バリ”には要注意です。樹脂のままだと見受けられなかったヒケやバリが、めっきをかけた瞬間に現れるということも多々あります。

当然、そうやって仕上がった製品は意匠としての外観が損なわれるだけでなく、これが手に取る製品に使われていたら、間違いなくケガをしてしまいます。

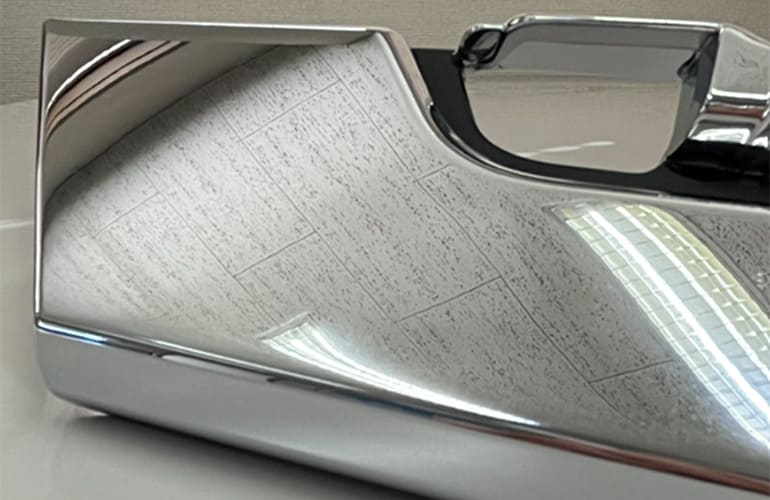

上記写真はヒケの対策を徹底的に施しためっき塗装後の外観部品です。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

めっき塗装を見越した金型づくり

上記のとおりめっきを施す部品については、樹脂単品での金型づくりから一段高いレベルでの金型品質を満足しるう必要があります。めっき用金型を多く手がける我々にはそういった技術や経験があります。

特に自動車関連の外観部品を多く手掛ける弊社では、高精度が要求される樹脂めっき用の金型づくりに、多くの経験と知見を有しております。

さらに、我々のつくる金型から「決して不具合のある製品を市場に輩出してはいけない」という緊張感をもって取り組んでおります。様々な不具合と日々向き合うことで、自らの技術を蓄積していると自負しております。

関東製作所グループでは、“プラスチック製品開発のベストパートナー”として、この他にも様々なソリューションを提供させて頂いております。

些細なこともでもちろん構いませんので、お困りの内容がございましたら是非お声かけ下さい。

> 【ブロー成形と射出成形の金型比較#03】 成形品の『意匠面の美しさ』から金型構造を学ぶ

> アルミ部品を射出成形で『プラスチック+メッキ』に工法転換! 東北新幹線ヘッドライトカバー開発秘話

射出成形ソリューションサイト

> 小ロット・試作金型製作・コストダウン提案の【射出成形ラボ】サイト