加工機導入による『工場内の省人化・ヒューマンエラー削減・製品の精度向上』を! (株)関東製作所の製作事例

省人化装置

当社、株式会社関東製作所で定義する『加工機』とは、金型で成形された製品に、切断や穴あけ、組付けや検査などを行い、出荷できる状態にするための設備全般を指します。

加工機を使用する理由としては、『工場内の省人化』であったり、『人作業によるミスの削減や、製品の精度向上』など『不具合』を未然に防ぐための発生源対策や流出対策です。また、作業者の手が痛くなってしまうような力仕事を自動化するためであったりと様々です。

今回は関東製作所 加工機事業部で過去に製作実績がある事例を紹介いたします。

目次

ブロー成形品後加工機の製作事例

ブロー成形で製品を製造する場合、後加工(あとかこう)が必須となります。

ボトルのように一部例外もありますが、ダクトやホース、タンクなど、ブロー成形で製造される主だった製品には、『切断や穴あけ』、『切削やリークテスト』など様々な後加工(後工程)が必要となります。

当社ではお客様の様々なご要望にお応えするため、ブロー成形品の後加工機を、設計から部品製作、組付け、電気配線、制御プログラム、納品調整まで自社で一貫して対応しております。

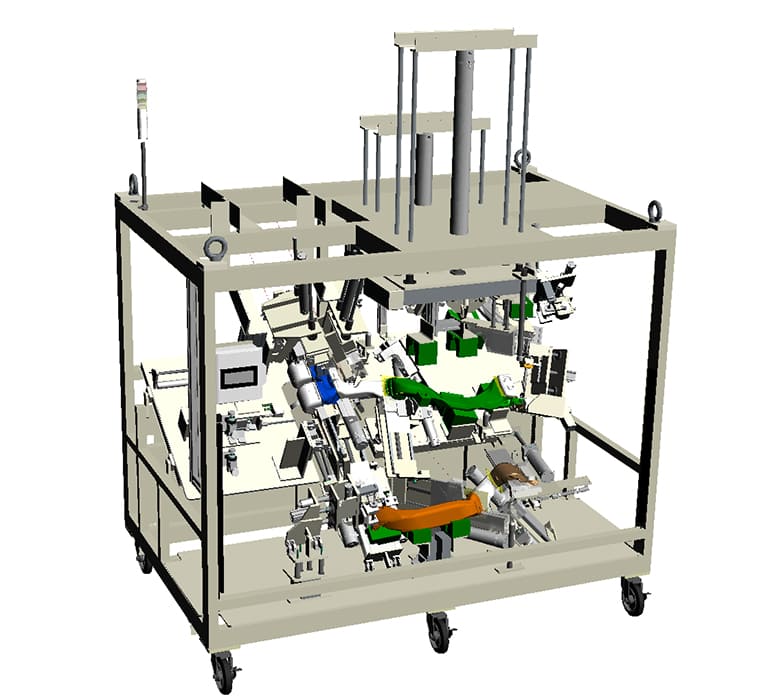

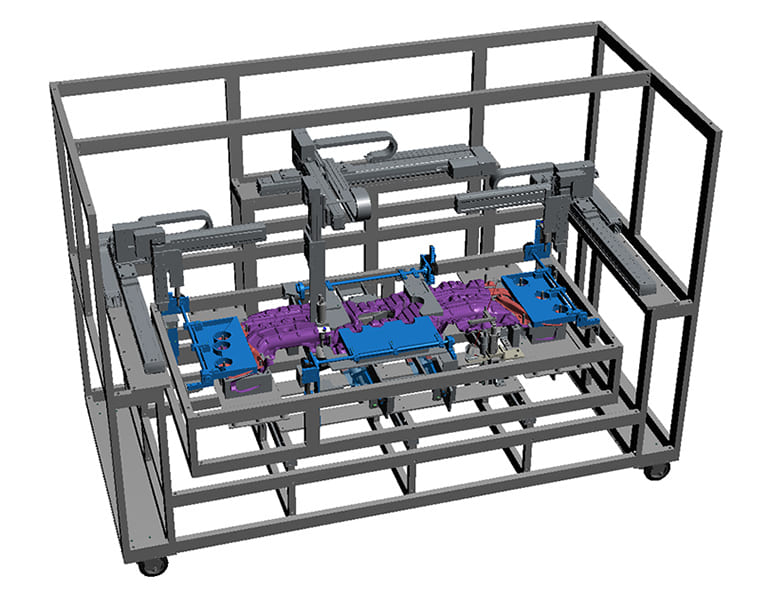

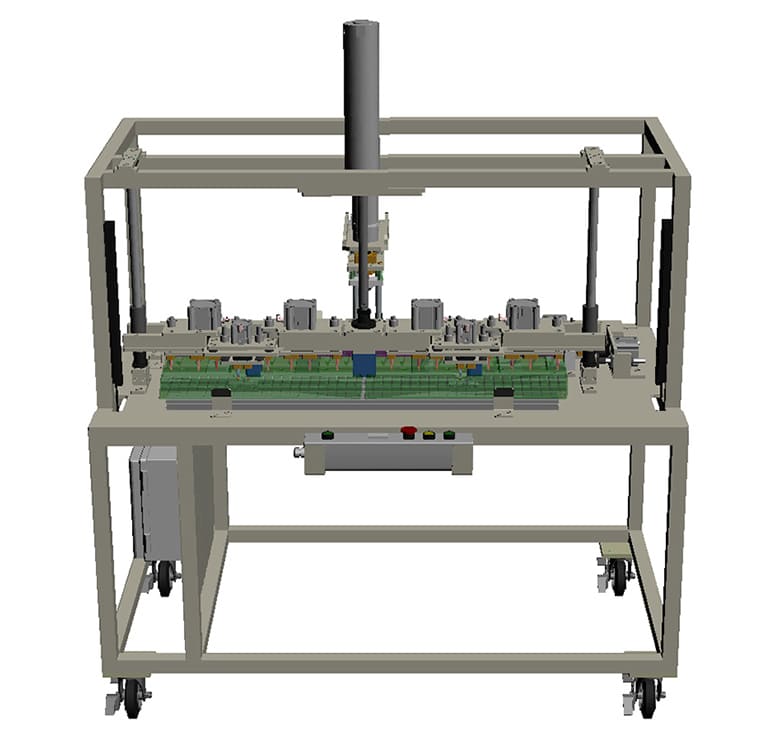

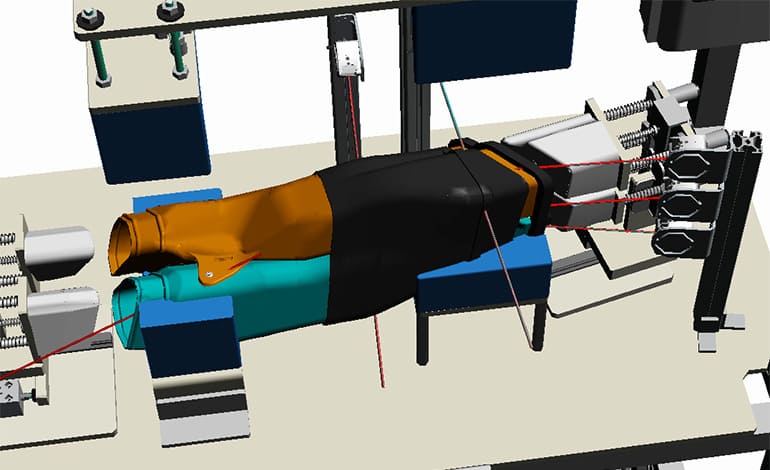

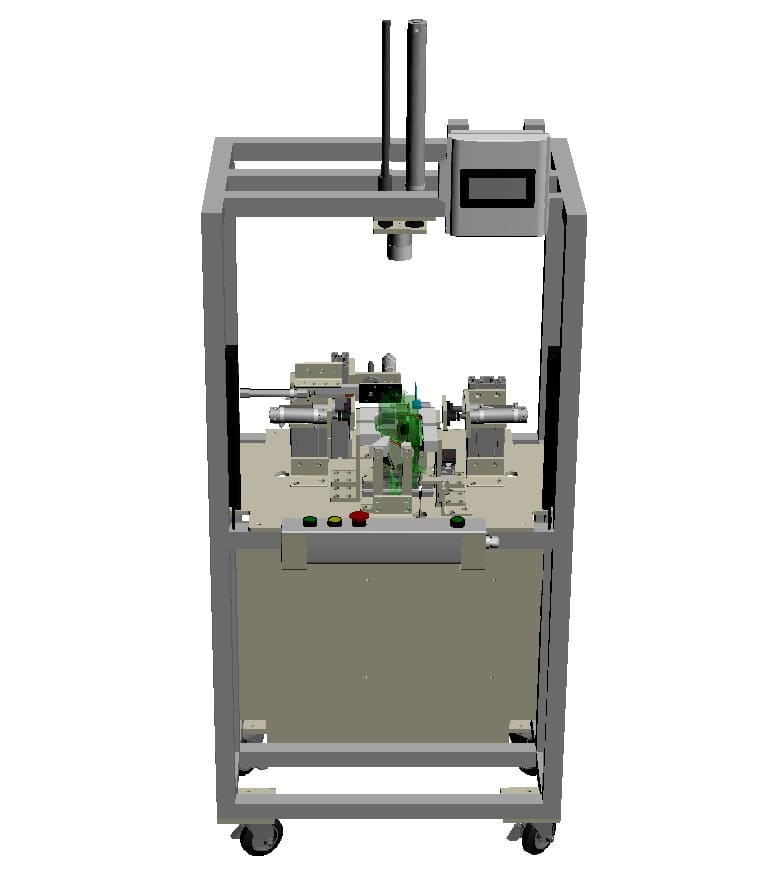

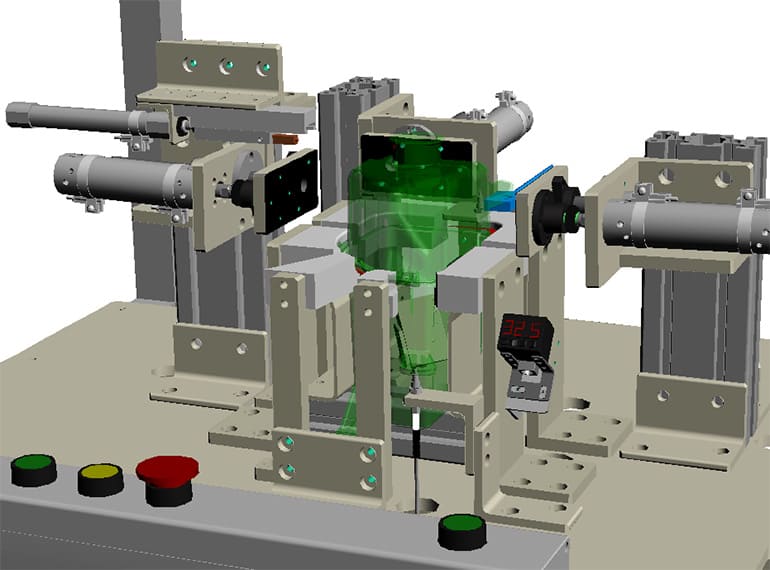

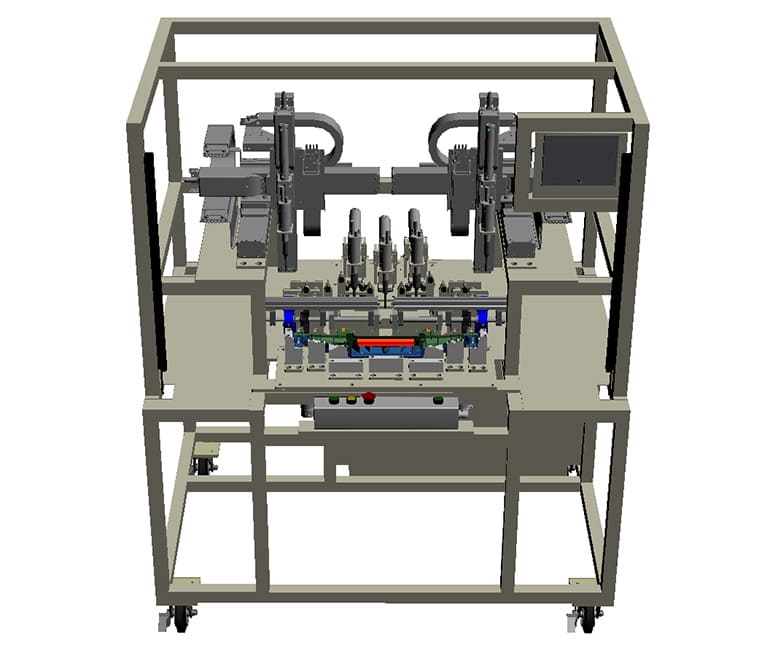

① 検圧・穴あけ・切断加工機

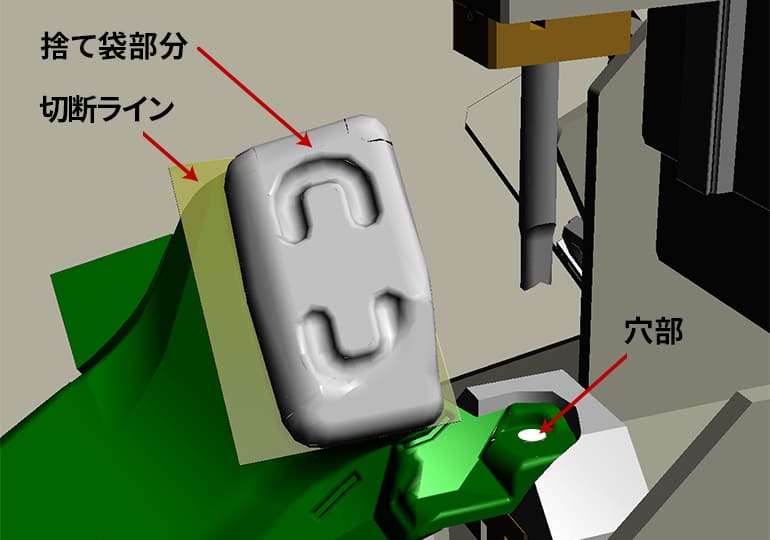

車載用エアコンダクト等を加工します。検圧(漏れ検査)後に、穴あけ及び捨て袋(※1)の切断加工を行います。

まず最初に漏れ検査を行い、ダクトにピンホールがないか確認した後、穴加工(別の部品を組付けたり、ダクトを車に固定するための穴)を行い、捨て袋を切断し、成形品を製品に仕上げる加工機です。

- 捨て袋

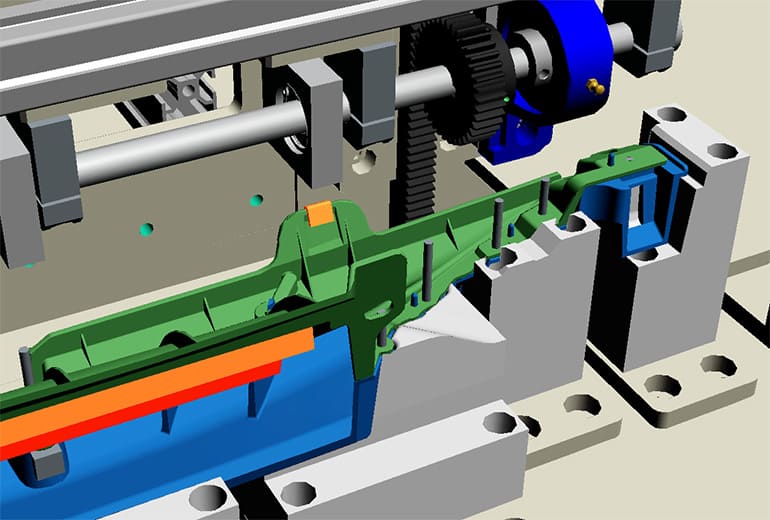

- ブロー成形は風船のように樹脂を膨らませて金型の内側に張り付けて成形しますので、袋状の成形品が出来上がります。

冷風の入り口や出口を作るため、不要な袋形状を設けて後加工にて切断し、エアコンダクトの形にしていきます。

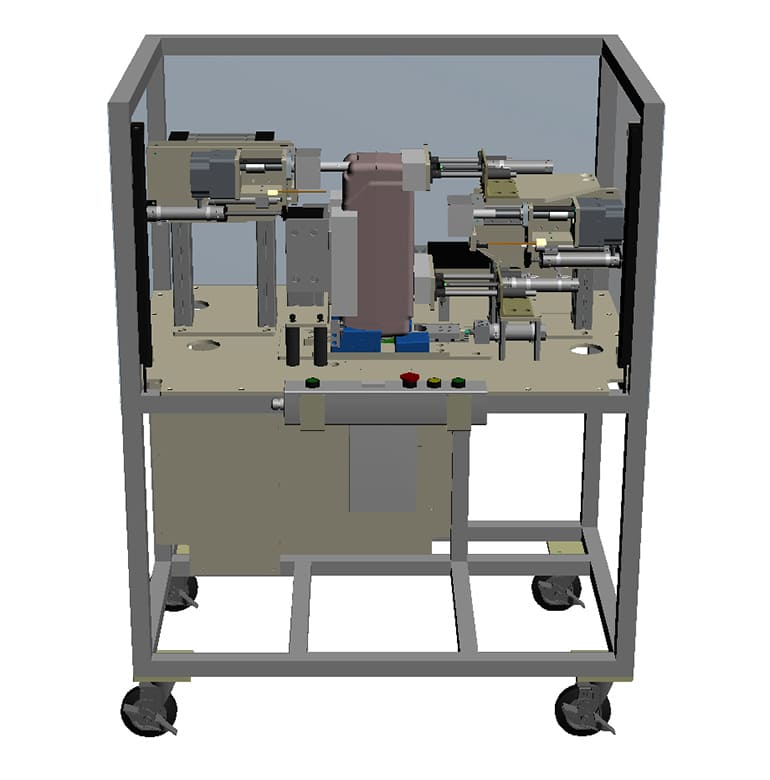

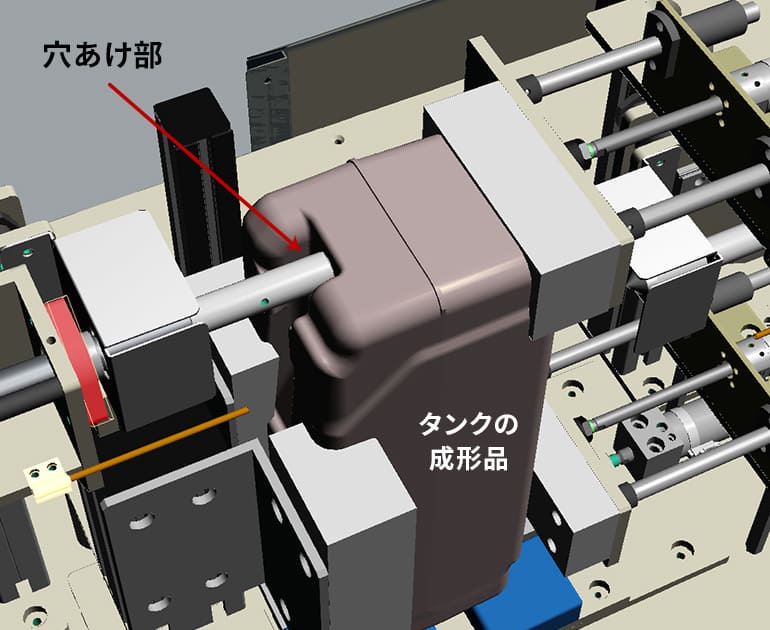

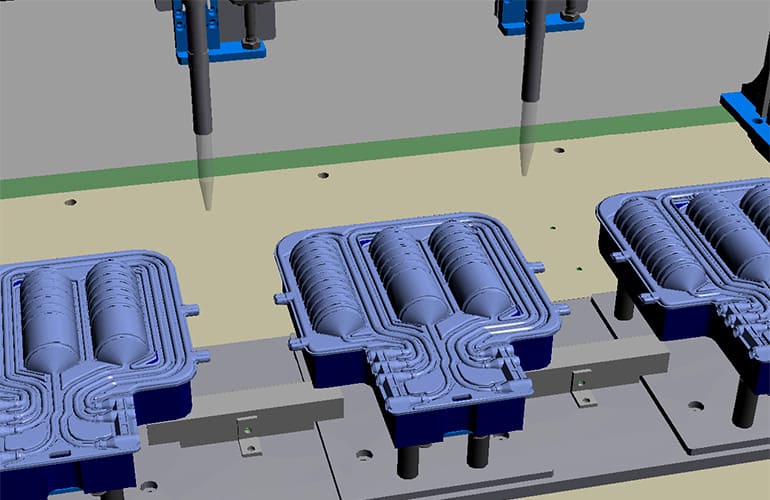

② タンク類(ウォッシャータンク、リザーブタンク等)切削・穴加工機

注水口をキャップでフタをした際に漏れがないように天面を切削したり、取付け穴や空気抜き穴を加工する設備です。

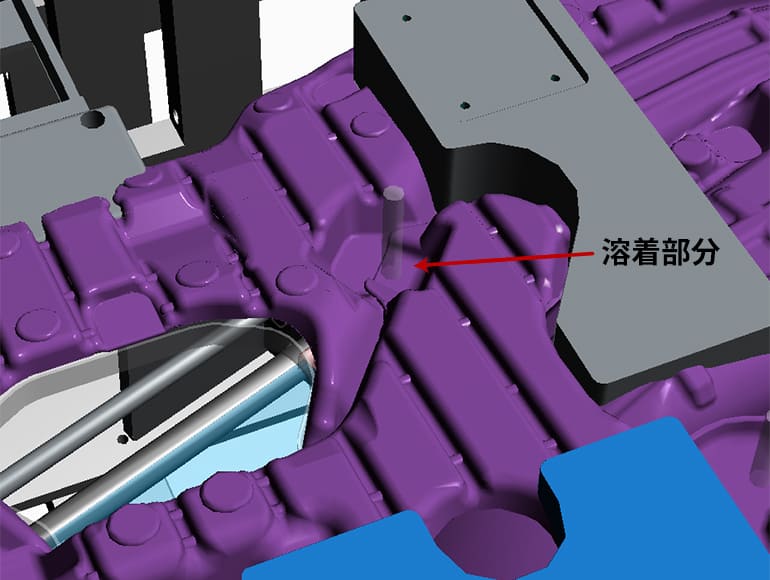

③ 超音波溶着機(アッシー機)

超音波振動を利用し摩擦熱で樹脂を溶かして溶着する設備です。

ブロー成形品の場合、フランジ形状を設けて面と面を貼り合わせる溶着が多いです。

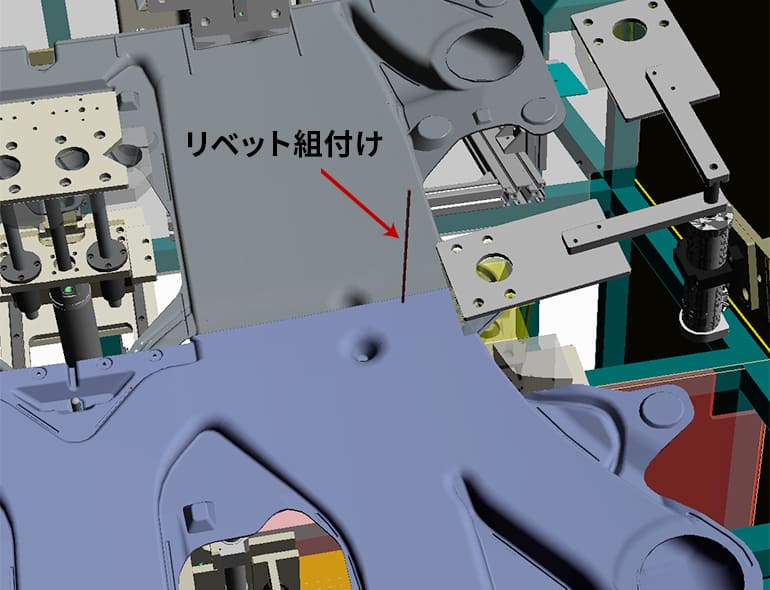

④ 穴あけ・リベット組付け機(アッシー機)

ワークとなる2種類の製品をセットすると、ドリルで共あけ(※2)します。

その後、作業者によりリベット打ちを行い、規定の数量リベット打ちが終わると製品が取り出せるようになる半自動機です。

- 共あけ

- 二つの製品を重ねて穴あけを行いリベット打ちの際の穴ズレを防ぎます。

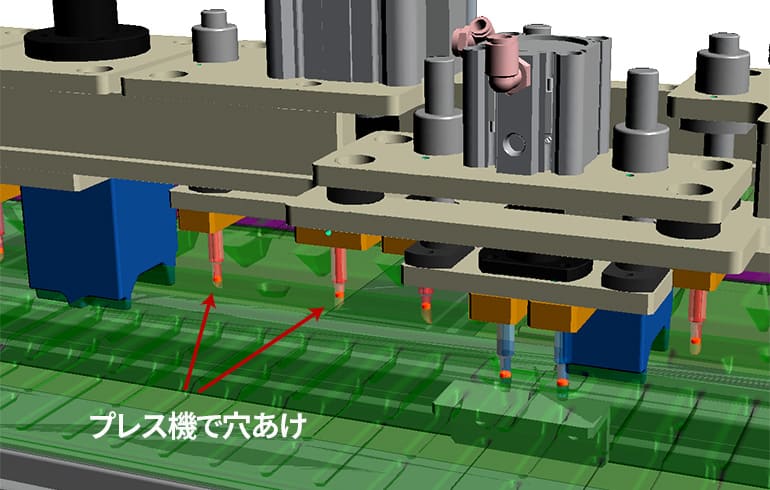

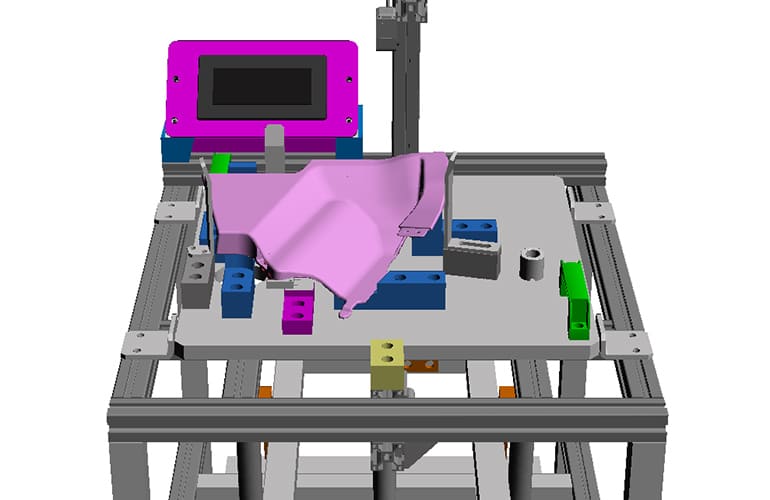

⑤ ラゲッジボードのプレス機

車のラゲッジボード(後部ラゲッジスペースの底板)をブロー成形品で製作する場合があります。

取手部分の穴あけやストラップを通す穴などをプレス加工します。

また、フックやストライカーなどの別部品をタッピングネジ等で組付ける穴をドリル加工する場合もあります。

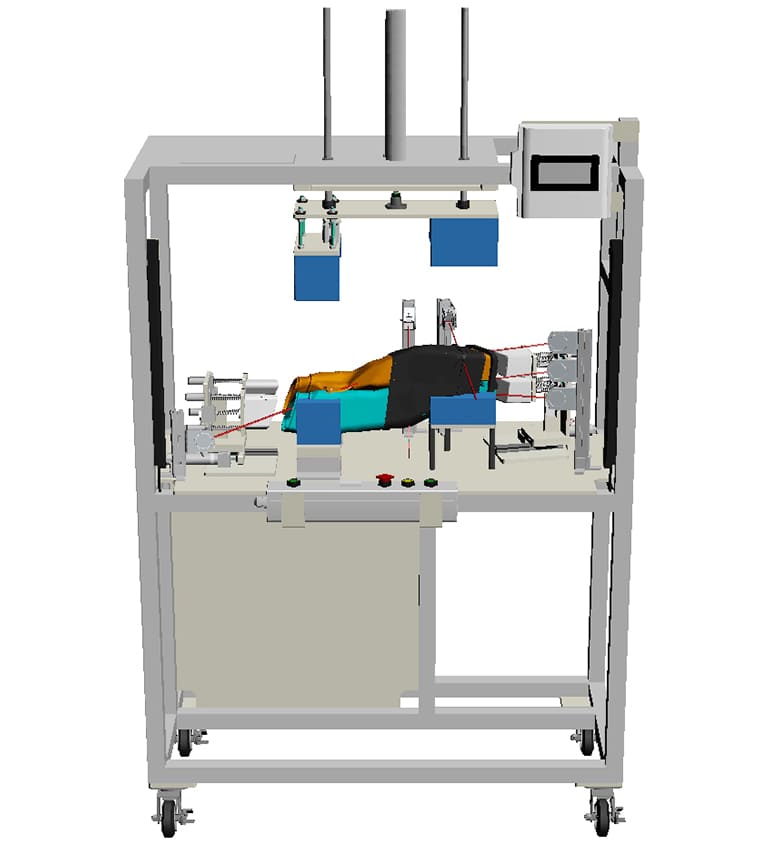

⑥ バリ処理機

ブロー成形品の多くは、製品の外周に大バリが付いた状態で成形されます。

バリ取り時に、バリ残りや毛バリが残る場合があり、製品によっては取り除かなければならないものもあります。そのバリ処理をする設備としてリューターで削る方法や、ノンフレームトーチ(※3)で溶かして目立たなくする方法があります。

関東製作所では、リューターやノンフレームトーチを直行ロボット(※4)を使用して製品形状に倣って処理する設備を製作しています。

- ノンフレームトーチ

- ノンフレームトーチ・・・筒内の電熱線で加熱した空間にエアーを通して熱風を作る部品。原理としてはドライヤーと同じです。

- 直行ロボット

- 数値制御が出来るロボシリンダを複数台交差させて組付けたもの2軸の場合平面上を自由に動かす事が出来ます。

⑦ 欠品検査機

加工や組付けが完了した後に各種センサーにより保証するための設備です。検査合格品にはスタンプやポンチマークなどでエビデンスを残します。

射出成形品後加工機の製作事例

射出成形品は金型から取り出してそのまま製品となるもの、ゲートのみカットすれば製品となるものなど後加工が少ないイメージがあるかもしれません。しかし、後加工が必要となる成形品も多く、それには様々な理由があります。

例えば、

- タンク形状の様に完成形の状態の金型を作る事が出来ない。

- 自動成形のためカラーをインサート成形出来ず後加工で圧入している。

- 同じ部品でも仕様により穴の有る無しがあり、入れ子(※5)にしてしまうとパーティングライン(※6)が意匠面に出てしまうため後から穴加工する。

等々、成形時に織り込めない加工を後加工にて対応しています。当社ではそれらの状況に応じて様々な用途の加工機や設備を製作しています。

- 入れ子

- 金型の一部の部品を交換し、同じ金型で複数の形状を成形可能にします。

- パーティングライン

- 金型のブロックの継ぎ目。上記の入れ子ブロックの周辺やスライド部などに現れる細い線

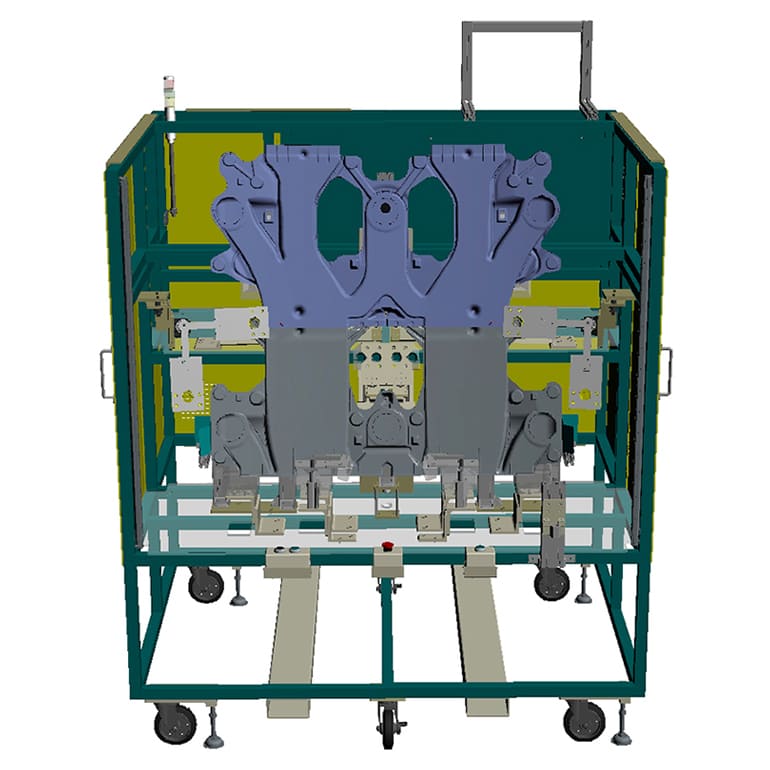

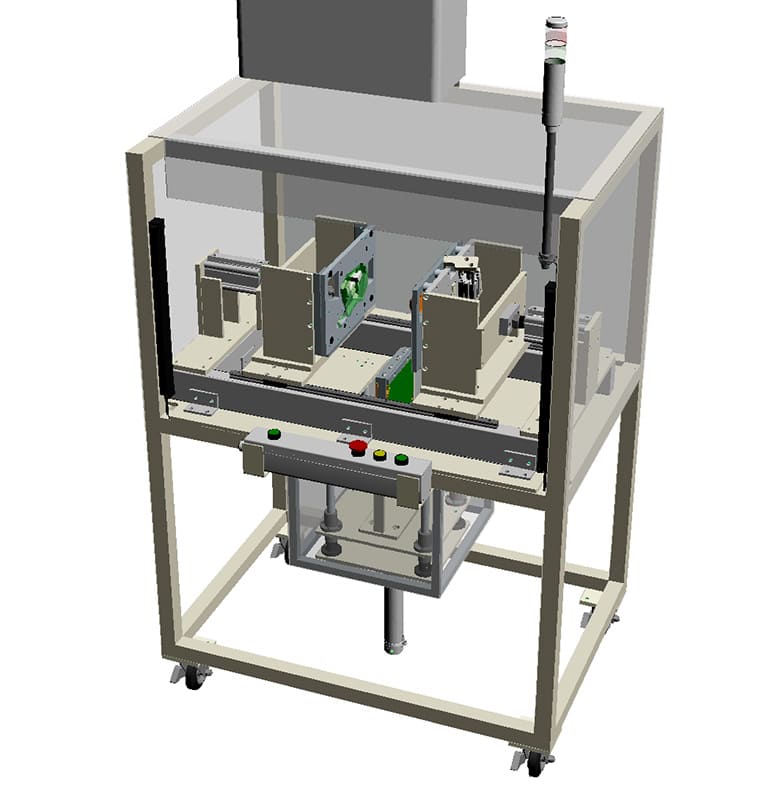

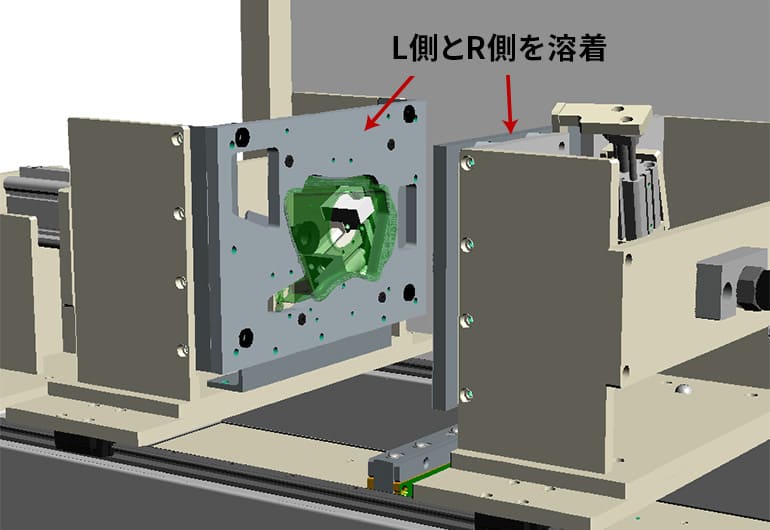

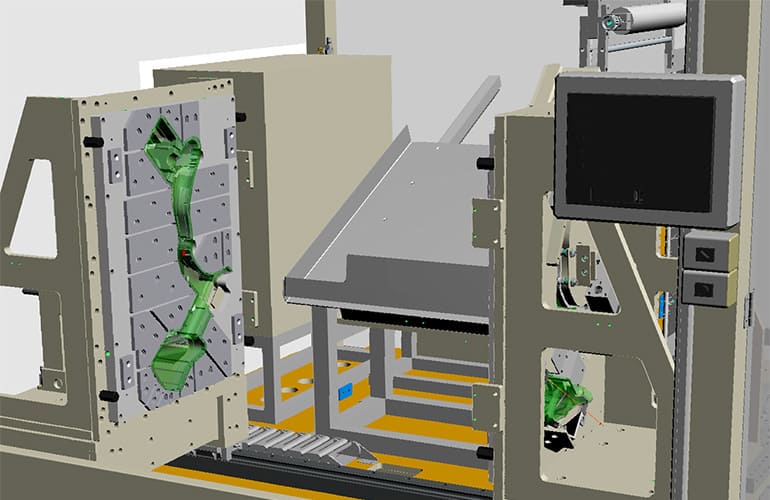

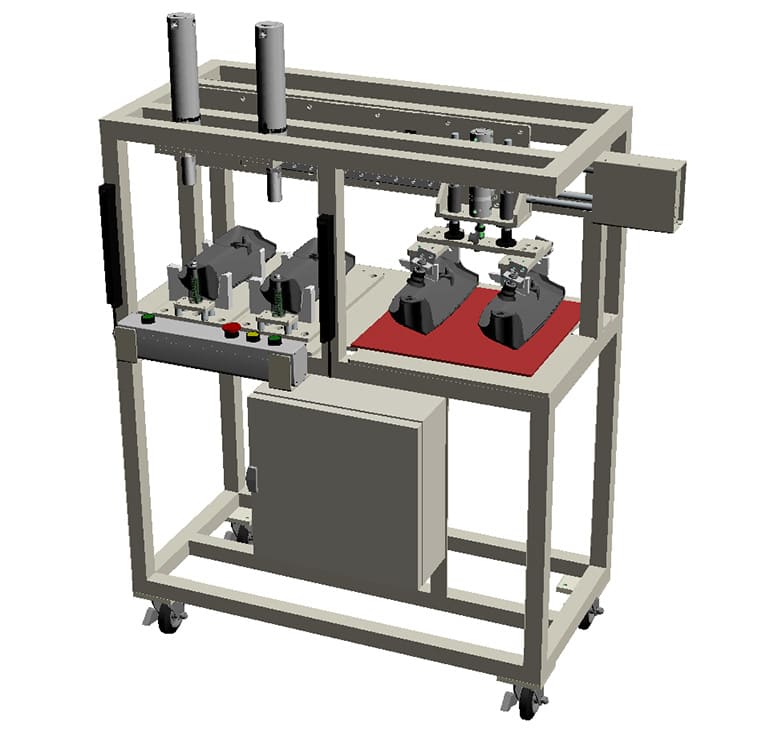

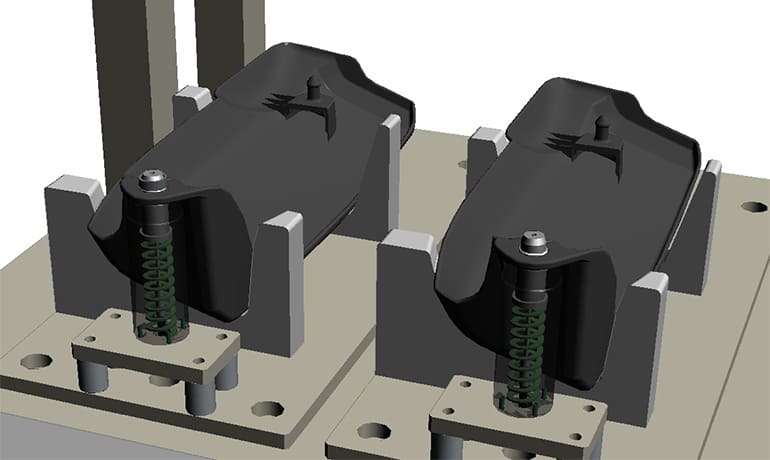

① タンク類(ウォッシャータンク、リザーブタンク等)熱板溶着機・溶着治具

↑【専用機】タンク類の熱板溶着機・溶着治具

↑【汎用機】タンク類の熱板溶着機・溶着治具

射出成形でタンク形状を成形する場合、主に溶着により貼り合わせる方法が用いられます。

ウォッシャータンクやリザーブタンク等、主に液体が入る場合は熱板溶着する場合が多いです。

関東製作所では専用機としての熱板溶着機だけでなく、汎用機として専用治具を入替えて多品種に対応可能な溶着機も提案させて頂いております。

② タンク類のリーク試験機

上記のような溶着を行った場合、溶着不良による漏れがない事をリーク試験などで保証する必要があります。

リーク試験には様々な方法がありますが、タンク類では圧力降下式と言われる方法が一般的です。圧力降下式はタンク内に既定の圧力を充填し、密閉状態で圧力が下がらない事を確認する方法です。

③ カラー圧入機(アッシー機)

射出成形の場合、金属のカラーを成形前に金型にセットしインサート成形する事が可能ですが、自動化に対応するためにはパーツフィーダーやロボットなどの設備が必要となります。多品種にわたるラインではコストがかかってしまうためカラー圧入を後加工にて行う場合があります。

関東製作所では後加工でカラー圧入を行う設備を製作しております。

④ 超音波溶着機(アッシー機)

車のグリル部分に、衝突安全センサー等のリテーナーを超音波カシメによる組付けをする設備や、板状の製品に従来はホットメルトなどで貼り付けていた部品を面溶着する設備を製作しています。

⑤ 欠品検査機

加工や組付けが完了した後に各種センサーにより保証するための設備です。検査合格品にはスタンプやポンチマークなどでエビデンスを残します。

まとめ

この他にも金型から成形品が生み出され、工場から出荷されるまでの間には、多くの『人の手』が介在しています。関東製作所ではこの部分に着目し、今まで『人の手』で行う事が当たり前だった作業を『自動化』するためのお手伝いをさせて頂いております。

技術がどんどん進化して今まで出来なかったことが出来るようになったり、費用がかかり過ぎて手が出ないと思っていた事が意外と合理化で2年程度で採算が取れたりする事例もあります。

いかがでしょうか。

ご自身が操業されている工場において、改善したいことなどございましたら、ぜひお気軽にお声がけください。