ブロー成形金型による成形不良『薄肉』を検証 金型の『PL位置』が成形品に及ぼす影響とは

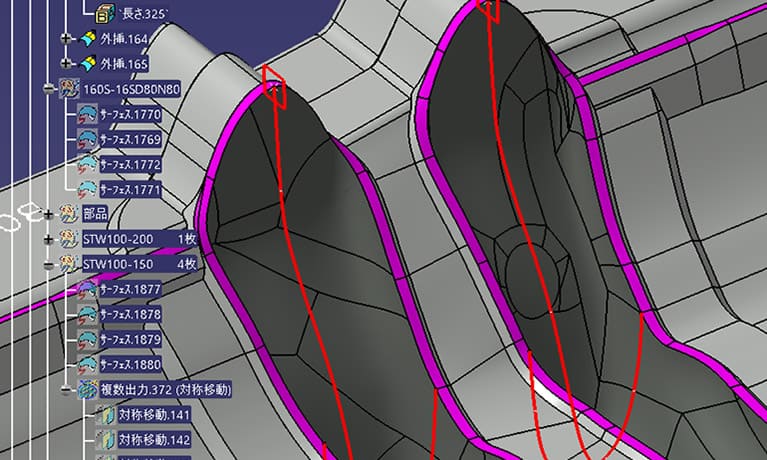

金型

プラスチック成形にご関心・お困りの皆様、株式会社関東製作所の丸山です。

前回執筆させていただいた記事では、ブロー成形における成形不良『薄肉』が発生するメカニズムに関して、PL間の樹脂の面積に着目しましたが、今回はそれとは違った切り口でお届けしたいと思います。

> ブロー成形金型におけるPL(パーティングライン)設定のポイントとは? 『薄肉』などの不具合を未然に防止

目次

空気圧で成形される『ブロー成形』のしくみ

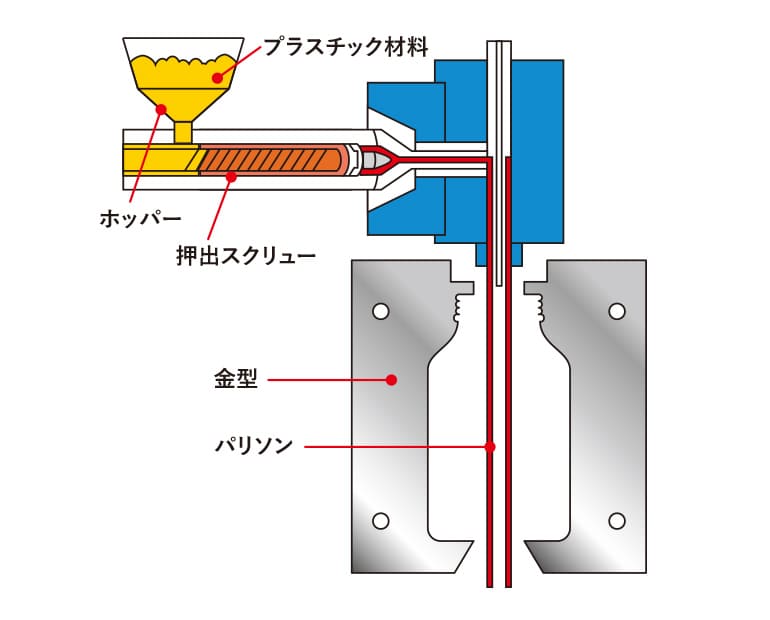

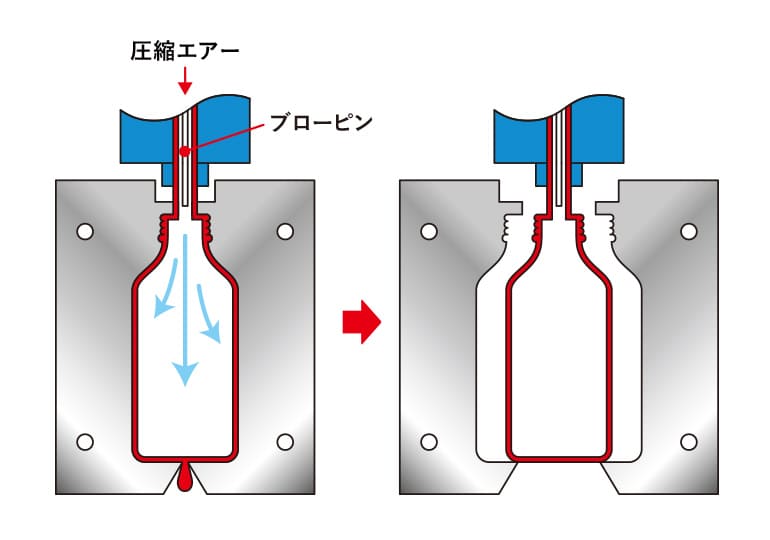

ご存じの通りブロー成形とは、まず成形機からチューブ状になった樹脂『パリソン』をA面、B面もしくはIN側、OUT側の二つの金型で挟みます。そして中空部に針を刺して空気を中に送り込み、その圧力でパリソンを膨らませます。そのまま空気圧をかけ続け、パリソンを金型に密着させることで成形される仕組みですね。

ブロー成形の基本を詳しく知りたい方はこちら

> ブロー成形金型の特徴とは? ブロー成形を製作する上でのメリット・デメリットを知ろう

風船のように樹脂を膨らませるので、形状によってはパリソンの厚みが薄くなったり、ひどい場合は破れて成形ができなかったりしてしまいます。

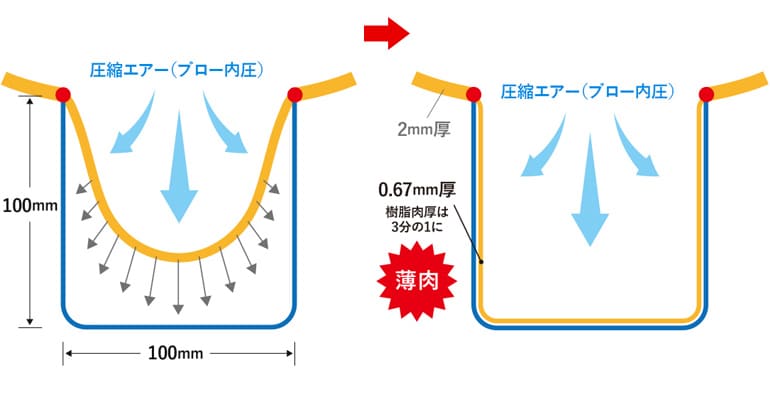

弊社では成形不良を起こす可能性の分岐点として、PL間の距離と深さの関係を1:1と定義しています。1:1よりも深さが深くなると、成形不良を起こしやすいと決めているのです。

以前に執筆させていただいた記事では、下記のようにパリソンの面積で説明を行っていました。今回は視覚的に目で見えるように考えてみましょう。

ブロー成形されるパリソン厚のイメージを球体で表現

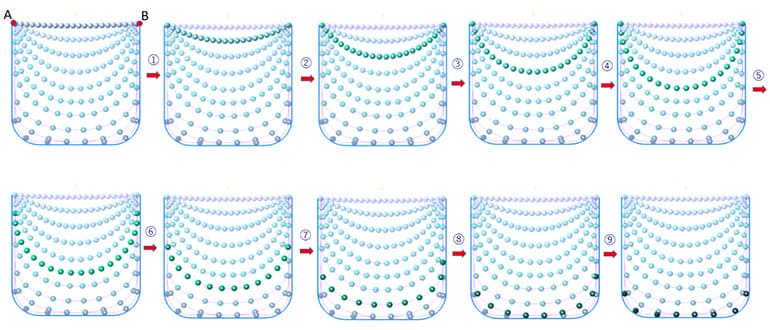

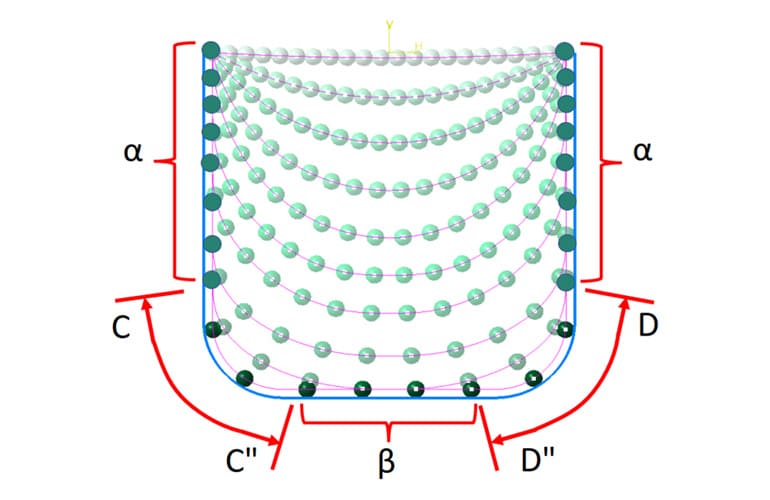

型締め後にブローされたパリソンは下記のように徐々に膨らんでいき最終的に金型に密着します。今回は、そのパリソン(樹脂)の伸び具合がわかりやすいように、PL間を20個のつながった球体で表現してみようと思います。

PL間A-Bのパリソンは、①~⑨の段階を経て成形されます。深さはPL間と同じ1:1の設定です。

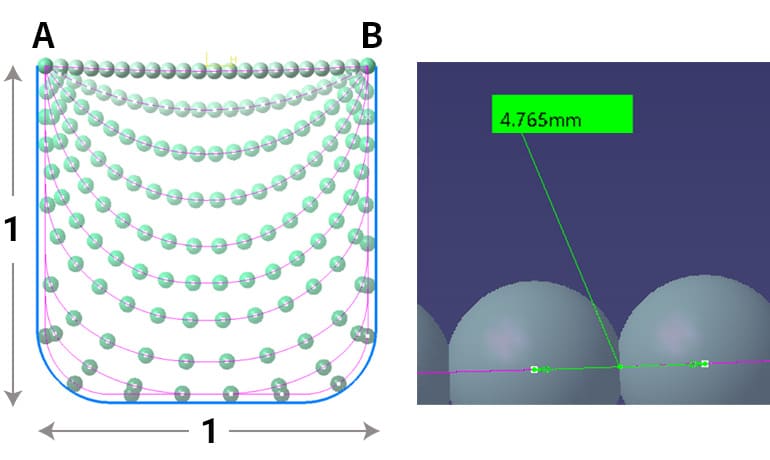

↑ブローされ始めのスタート①の段階では、まだ球体間の距離は4.8mmです。

※この球体間の距離が広がれば広がるほど、パリソンの厚みがどんどん薄くなるという解釈です。

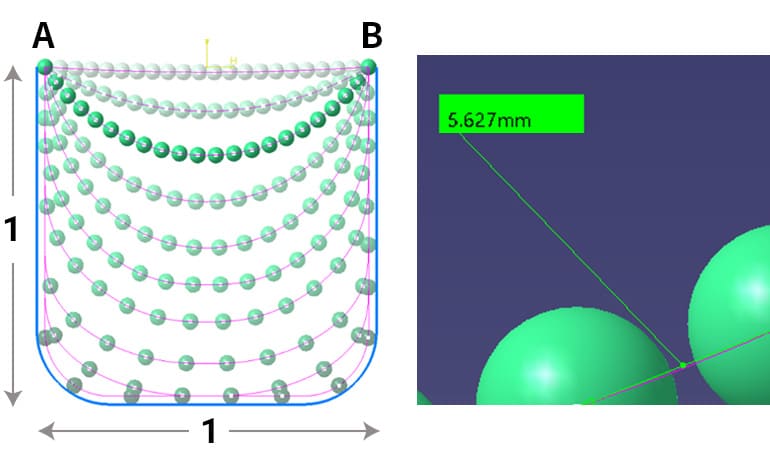

↑次に、③の段階を見てみましょう。5.6mmと若干ですが広がっています。スタート時と比較しても、徐々に広がってきていますね。

ブロー成型品設計者必見!樹脂の厚みが均一にならないメカニズム

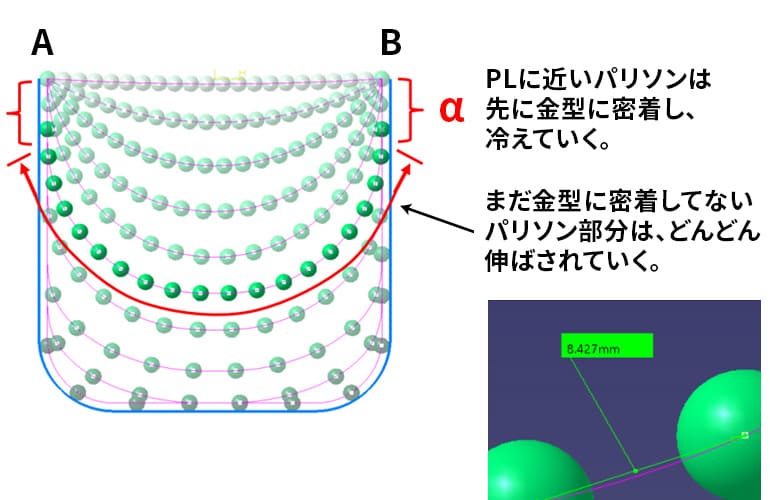

↑では次に、⑥の段階を見てみましょう。

球体間の距離が、最初の4.8mmから8.4mmにまで延ばされています。

ここで意識したいのは、A-B間のパリソンが均等に延ばされていくのではなく、上図にあるようにPLに近い樹脂から金型に密着していくということです。

αの部分は金型に密着していますが、それ以外は未だ金型に接してしません。接していない部分は、引き続き空気圧により伸ばされ続けることになります。

すなわちA-B間において、伸ばされていくパリソンの範囲は短くなっていきますが、その間の球体の数は変わらず、球体間の距離は広がるいっぽうなので、パリソンの厚みは深い位置になるほど薄くなるメカニズムになりますね。

最終段階では、PLに近いαの部分に最初に密着し、次にβの部分に密着、そしてC-C”とD-D”間が最後に密着する部分になりました。

C-C”とD-D”間の球体間は18.3mmにまで伸ばされる結果となりました。

すなわちブロー成形においては、C-C”とD-D”間のような部分に、『薄肉』の現象が起きやすいと言えるでしょう。

製品形状やPLの位置がプラスチック製品の良し悪しを左右

いかがでしたでしょうか。

ご覧いただいたように、PL間の幅と深さの関係が1:1の条件下でもかなりの薄肉現象を発生させてしまうので、深さがさらに深くなればなるほど、パリソンは無理矢理引き延ばされ、成形条件の更なる悪化が容易に想像できます。

これはなにも単純な箱型だけでなく複雑な形状でも同じです。

ブローされて膨らんだパリソンが、金型に接したときからパリソンの『冷え』は始まり、パリソンはその場所で密着。しかし金型に接していない部分はさらに引き延ばされていく…。

いかに製品形状やPLの位置によって、成形品の仕上がりの良し悪しに影響が及んでしまうのか…。

関東製作所のにはこういった点を留意できるベテランのプラスチック製品・金型設計者が多数在籍していますので、ブロー製品の設計の際はぜひご相談ください。

> ブロー成形金型におけるPL(パーティングライン)設定のポイントとは? 『薄肉』などの不具合を未然に防止