射出成形のガス不良を防ぐ!ガスを“吸引”する『金型ガス吸引装置』の仕組みと効果

射出成形

射出成形において「ガス」は避けて通れない存在です。金型内の空気や、樹脂から発生するガスが適切に排出されないと、ガス焼けやショートショットなど、さまざまな成形不良を引き起こします。

本記事では、金型での「ガスを逃がす」対策に加え、付帯設備を使用した「ガスを吸引する」手法として注目されている『金型ガス吸引装置』について、その仕組みと効果を詳しく解説します。

目次

射出成形で考慮すべき「ガス(空気)」とは?

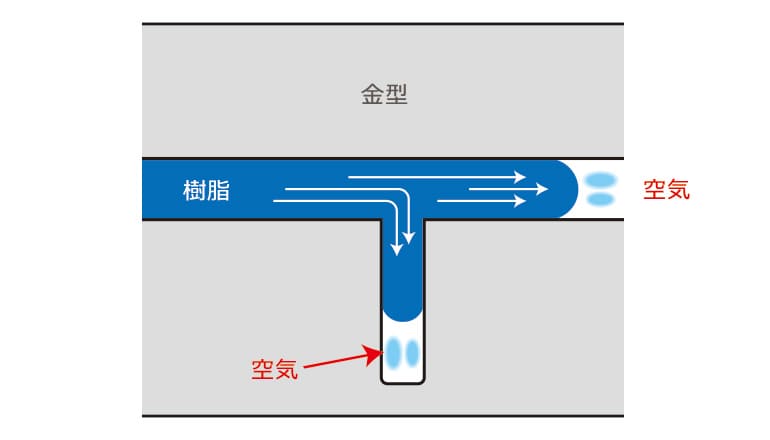

射出成形の過程では、金型内に残る空気や樹脂の加熱に伴う揮発成分など、さまざまな「ガス(空気)」が存在します。これらは樹脂の充填時に押し出されながら製品端部で圧縮され、適切に排出されない場合、外観不良や強度低下などの品質問題を引き起こします。そのため、射出成形において「ガス(空気)」の管理は、製品品質を左右する重要な要素となっています。

【射出成形で考慮すべきガス】

・金型内に存在する空気

・成形過程で発生する揮発成分など

ガスが引き起こす成形不良

ガスが金型内に滞留すると、多様な成形不良や影響を引き起こします。以下のような成形不良を防ぐためにも、ガス発生の適切な対策が必要です。

| 成形不良の種類 | 見た目 | 発生メカニズム |

| ガス焼け | 黒~褐色の焦げ跡 | 金型内の空気やガスが逃げ切れず、圧縮・高温化して酸化燃焼することで発生する。 |

| ショートショット | 製品の一部が未充填 | ガスが樹脂の流れを阻害し、成形品の末端まで完全に充填できないことで発生する。 |

| シルバーストリーク | 銀白色の筋模様 | 樹脂中の水分や揮発成分が気化して、細かな気泡が伸びるように発生する。 |

| ボイド | 内部の空洞 | 樹脂が固まる際の収縮差によって内部に空隙が発生する。 |

| ウェルドライン | 樹脂合流部の筋状の線 | 複数の樹脂が合流する際、樹脂温度が低い、あるいはガスが妨げとなって樹脂同士が十分に融着しないことで発生する。 |

各成形不良についての詳細は、下記コンテンツよりご覧いただけます。

> 射出成形における不具合『ショートショット』の発生原因と対策方法

> 射出成形における不具合『シルバーストリーク』の発生原因と対策方法

> 射出成形における不具合『ボイド』の発生原因と対策方法

> 射出成形における不具合『ウェルドライン』の発生原因と対策方法

射出成形による不具合、『反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド』の発生原因と、具体的な対策をまとめた技術資料を無料でダウンロードいただけます!

ガスへの一般的な対策とその限界

事前準備による対策

予備乾燥が不十分だと材料中の水分が成形時に気化してガスとなります。吸湿性の高い樹脂は特に注意が必要です。各樹脂には樹脂メーカーが推奨する乾燥温度と乾燥時間があり、これに従って材料を十分に乾燥させることで、材料中の水分を除去し、ガスの発生を抑制できます。

成形条件による対策

成形条件の調整はコストをかけずに実施できるため、最初に検討すべき対策です。以下の3つの方法により、一定のガス不良改善効果が期待できます。

射出速度を遅くする

樹脂をゆっくり充填させ、ガスが排出されるための十分な時間を作ります。急速な充填では樹脂の流動速度にガスの排出が追いつかず、ガスが圧縮されて高温化しやすくなります。低速にすることにより、ガスを逃がしやすい条件にします。

ただし、射出速度を遅くするということは、樹脂が金型内を流れる時間が長くなるため、その間に樹脂温度が低下し、冷却が進んでしまいます。特に、末端部分や薄肉部分では、樹脂が到達する前に金型表面で冷えて固まり始め、流動性が失われます。その結果、樹脂が完全に充填できず、ショートショットが発生します。

つまり、ガス対策のために射出速度を下げると、別の問題を引き起こしてしまう可能性があります。

射出速度の切替位置を変更する

ガスが滞留しやすい箇所の直前で射出速度を切り替えることで、ガスが発生する位置に変化を与えることができます。うまく調整すれば、ガスをPLまで移動させ、そこから排出させることも可能です。

射出圧を調整する

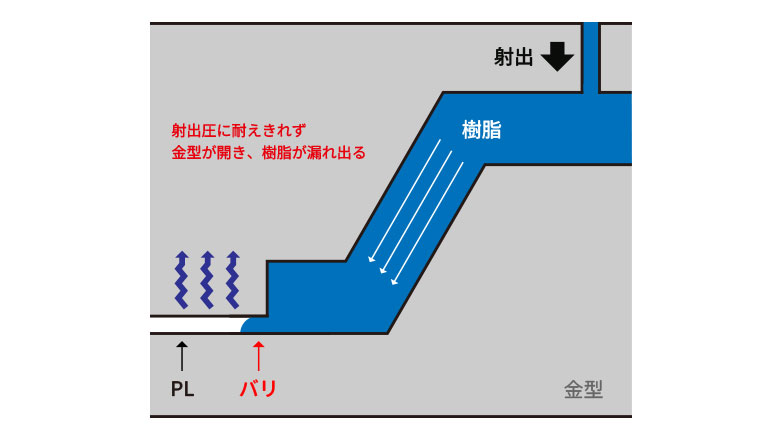

射出圧が低すぎると樹脂が十分に流れず、金型内部にガスが残りやすくなるため、ショートショットやウェルドラインが発生しやすいです。一方で、射出圧を高くすると、PL面からガスが逃げやすくなります。

しかし、射出圧を高くしすぎると、射出圧が金型の型締め力を上回ることで、PL面のわずかな隙間からガスだけでなく樹脂も漏れ出し、バリが発生するリスクが上がります。このように、射出圧は低すぎても高すぎても不良を招くため、最適なバランスの調整が求められます。

このように、ガス不良の改善のために射出速度を下げればショートショットが出る、射出圧を上げればバリが出るなどのリスクが高まります。一つの不良を改善しようとすると別の不良が発生する「モグラたたき」状態に陥りやすいです。

成形条件の調整幅には限界があるため、ガス不良と他の不良を同時に解決できる最適な条件を見つけることが困難なケースが多いです。特に、小型精密部品、エンプラやスーパーエンプラのような高機能樹脂の成形は、これらの成形条件の調整だけでは、十分なガス抜きができない場合があります。

金型による対策

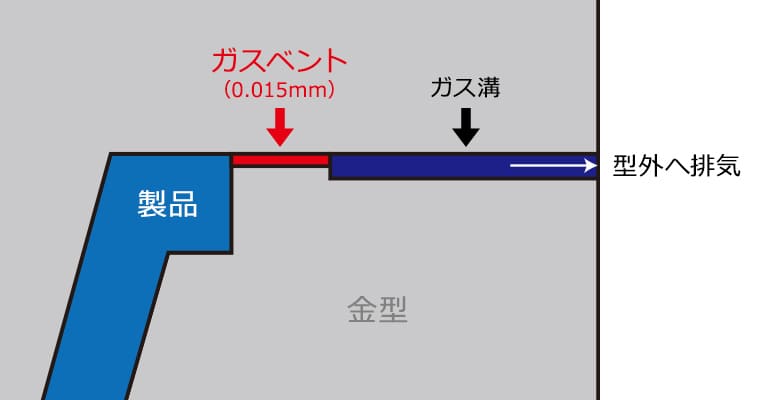

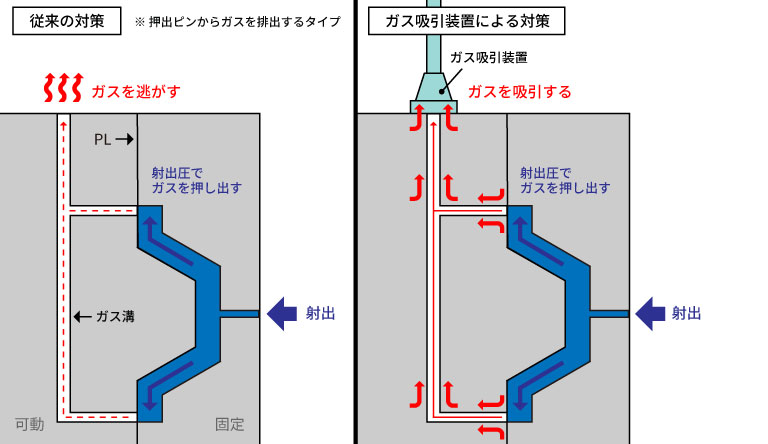

ガスベントの設置

金型設計における最も基本的なガス対策は「ガスベント」の設置です。製品端部や樹脂の流れが合流する部分、袋小路となる部分など、金型内の空気が滞留しやすい箇所にガスベントを設置します。ガスベントの深さは樹脂が漏れ出ない程度(一般的に0.015mm〜0.02mm)に調整します。これにより樹脂は通さず、ガスのみを外へ逃がすことが可能です。

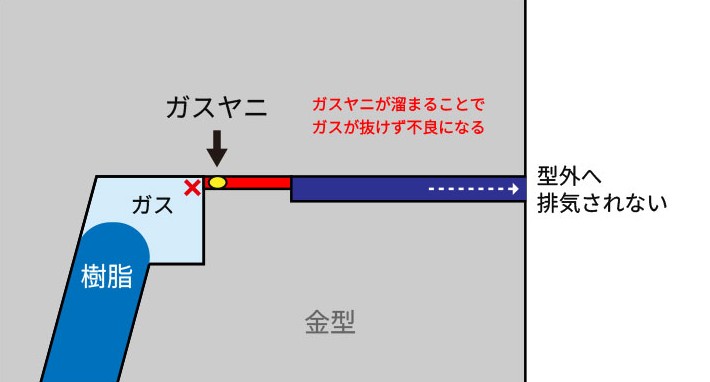

しかし、射出成形では成形を繰り返すうちに、ガスが金型内で冷えて固まり、エアベントに付着物として蓄積していきます。この付着物を「ガスヤニ」といいます。ガスヤニは樹脂の分解物や添加剤、揮発成分が凝縮したもので、茶色〜黒色の汚れとして現れます。これが増えるとガスの排気効率が悪くなり、ガス焼けやショートショットが起こるリスクが高まります。そのため、定期的に金型をメンテナンスする必要があります。

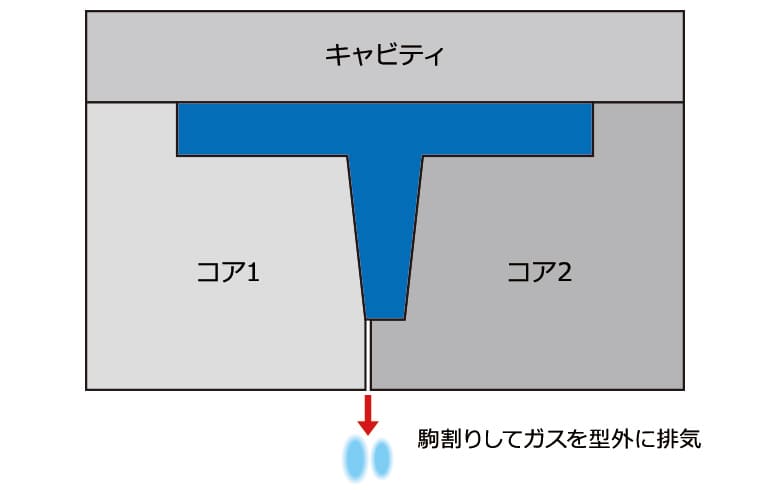

入れ子割り

金型を入れ子構造にすることで、入れ子の隙間からガスを排出します。設計段階でガス溜まりが予想できる場合は、最初から入れ子構造として設計します。金型完成後に予想外の箇所でガス不良が発生した場合も、型構造上可能であれば入れ子対応が有効です。また、入れ子の側面にガスベントとガス溝を設けることで、排気効率をさらに高めることができます。

このように、ガスベントや入れ子割による対策は、ガス抜きの効果的な手法です。しかし、ガスベントはガスヤニの発生により定期的なメンテナンスが必要となり、複雑な形状の金型では、設計上の制約から十分なガスベントを設けることや、入れ子割りが難しいケースもあります。

装置によるガス対策

ガス吸引装置とは

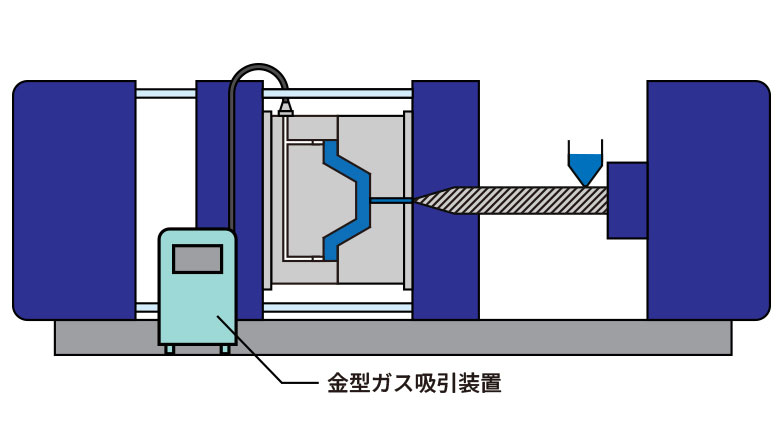

前述したように、成形条件や金型でのガス対策では限界があります。そこで注目されているのが、装置によるガス対策です。今回は株式会社松井製作所の情報提供のもと、「金型ガス吸引装置」について解説します。

金型ガス吸引装置は、金型内部に発生するガスを強制的に吸引・排出することで、成形過程におけるガス管理を支援する装置です。従来の対策では、材料の事前乾燥や成形条件、金型構造によるベント設計などを用いて、主に「ガスの発生を減らす」「ガスを逃がす」という手法が取られてきました。一方、ガス吸引装置は「ガスを吸引する」という能動的な手法を採用し、溶融樹脂の流れによるガスの押し出しに加え、吸引による排出を促進します。

この仕組みにより、ガス滞留による不良発生リスクを低減するだけでなく、金型内部のガス堆積を防ぐことでメンテナンス頻度を減らし、段取り時間の短縮や歩留まりの向上にも寄与します。結果として、安定した成形品質と生産効率の両立を実現するための有効な手段となります。

ガス吸引の方式

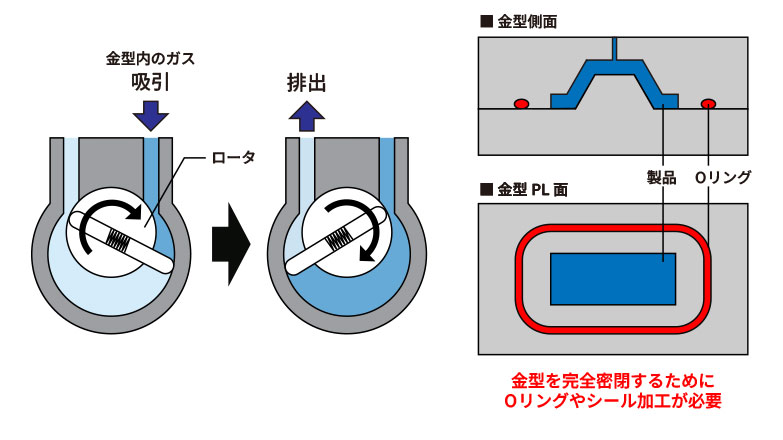

真空ポンプ方式

真空ポンプ方式は、ポンプ内部のロータを回転させることで内部容積を変化させながらガスを吸引する方式です。この方式では、高真空を作り出せますが、一定の時間がかかります。また、わずかな隙間でも真空が破綻するため、金型を完全密閉する必要があります。金型のPL、スライド、エジェクタピンホールなど、あらゆる箇所からの空気の侵入を防ぐため、Oリングやシール加工が必須となります。このような構造にするためには、金型への加工が必要となり、その分コストがかかります。

エゼクター方式

エゼクター方式は、圧縮空気を高速でノズルから噴射し、その流れが生み出す負圧を利用してガスを吸引する方式です。エゼクター方式の最大の特徴は、瞬発的な応答速度です。射出成形のわずか数秒間という短時間でも瞬時にガスを吸引できます。また、金型を密閉構造にする必要がないため、Oリング不要で、金型への加工は必要ありません。駆動部が無い構造のため、故障もしにくいです。

『金型ガス吸引装置 -MAG-』とは

従来のガス対策だけでは解決しきれない成形不良に対し、金型ガス吸引装置は新たなアプローチとして注目されています。その中でも、株式会社松井製作所の『金型ガス吸引装置 -MAG-』は、多くの現場で改善効果を発揮しています。ここからは、MAGの特徴について解説します。

MAGの特徴

特徴①エゼクター方式を採用

MAGは、樹脂が金型に充填されるまでのわずか数秒間という非常に短い時間で、金型内のガスを吸引するために「エゼクター方式」を採用しています。 エゼクター方式は真空ポンプ方式と比較して応答性が高く、瞬発的な吸引力を生み出します。この強力な吸引力により、エアベントでは排出しきれなかった微細なガスを除去し、成形不良の発生を大幅に抑制します。

射出成形におけるガス吸引では、ガスを抜くべき箇所から的確に吸引を行うことが効果を発揮します。重要なのは、金型内のガスを効率よく排出することであり、真空ポンプのような大掛かりな設備は必要ありません。

特徴②ガスヤニの蓄積を防ぎ、金型メンテナンスの負荷を軽減

射出成形では樹脂の分解物や揮発成分が金型内で冷えて固まることでガスヤニが発生します。ガスベント対策では、溶融樹脂の流動によってガスベントへガスを押し出すのみのため、ガスベントにガスが残りガスヤニとして固化してしまいます。ガスヤニはガス焼けやショートショットの原因になるため、定期的なメンテナンスが必要でした。

一方で、MAGはガスが冷えて固化する前に、気体の状態で吸引・除去するため、ガスヤニの蓄積を抑えることができます。金型メンテナンス周期も長くなるため、生産性向上やメンテナンスにかかるコストも削減できます。

特徴③金型温度を維持しながら吸引が可能

金型温度は成形品質に直結する重要な要素です。MAGは、金型を冷やさないようにしながら吸引するモードを選択できるため、製品の寸法安定性や転写性を損なうことなくガス対策を行えます。また、成形状況に合わせて吸引タイミングや吸引時間を「0.1秒単位」で調整できます。樹脂の種類や製品形状によって、それぞれの条件に合わせた設定が可能です。

特徴④場所を選ばないコンパクト設計

MAGはコンパクトな設計(型式MAG-01P:L350×W180×H280)のため、限られたスペースでも金型本体の近くに設置できます。吸引チューブの距離が短く済むため、圧力損失を抑え、高い吸引効率を維持できます。

さらに、MAGは金型への外付けタイプです。そのため、大規模なライン変更や設備改造の必要がなく、導入のハードルが低い点も大きなメリットです。

MAG(エゼクター方式)と真空ポンプ方式との比較

ここでは、MAG(エゼクター方式)と真空ポンプ方式を比較します。

| MAG(エゼクター方式) | 真空ポンプ方式 | |

| 応答性 | ★★★★★ 非常に早く、瞬時に吸引できる |

★★☆☆☆ 徐々に真空状態を作るため遅い |

| 到達真空度 | ★★★☆☆ 低いが、射出成形には十分な真空度 |

★★★★★ 高真空を作り出すことができる |

| サイズ | ★★★★★ コンパクト設計で場所を選ばない |

★★☆☆☆ 大きいため、ある程度の 設置スペースが必要 |

| 金型加工 コスト |

★★★★☆ 簡単な加工で低コスト |

★☆☆☆☆ 密閉構造にするため、 コストと手間がかかる |

| 故障リスク | ★★★★★ 駆動部が無く、故障しにくい |

★★☆☆☆ 故障しやすく、定期交換が必要 |

MAGと真空ポンプ方式を比較すると、省スペース・数秒間の早い応答性が求められる用途では、MAGが最適です。特に、短時間でプロセスが完結する射出成形現場において、樹脂が充填されるわずかな時間で、微細なガスを除去できることは大きなメリットになります。

一方で、高い真空度が必要な用途では、真空ポンプ方式が適しています。ただし、真空ポンプ方式は目標真空度に達するまでに時間がかかります。また、Oリングなどを用いて、金型を密閉構造にする必要があるため、金型改造にコストがかかることも導入のハードルとなるでしょう。

MAGが推奨されるケース

小型精密部品

小型精密部品は、わずかな寸法誤差や外観不良も製品の機能や品質に直結するため、精度の高い加工が求められます。MAGでは、ガスベントでは排出しきれない微量のガスまで吸引することが可能です。さらに、ガス吸引によって、樹脂が金型表面に密着しやすくなり、転写性も向上します。精密な形状の再現性が求められる小型精密部品の成形において、高品質で安定した仕上がりを実現します。

高機能樹脂(エンプラやスーパーエンプラ)

PA、PPS、PBTなどの高機能樹脂は、優れた機械的特性や耐熱性を持つ一方で、揮発成分や吸湿性が高く、ガスの発生リスクが大きいです。また、流動性が低い材料であり、金型に充填するために高い射出圧力が必要となります。高圧での射出は金型内のガスをより強く圧縮するため、ガス焼けのリスクが高まります。

MAGのガス吸引によって、ガスの圧縮度を低減できるため、適正な成形圧力での生産が可能です。高機能樹脂でのガス焼けやショートショットといった成形不良を抑制します。

インサート成形品

インサート成形は樹脂や金属部品を金型内にセットし、その周囲を樹脂で包み込む成形方法です。この工法では、インサートにより樹脂の流動経路が複雑になり、インサート周囲にガスが溜まりやすくなります。例えば、コネクタは複数の端子が密集した構造で、端子間にガスが集中し、成形不良が起こりやすいです。

MAGでは、このような複雑形状でも、溜まりやすいガスを吸引することができるので、インサート成形特有のガス不良を大幅に低減できます。

まとめ

射出成形における「ガス」は、ガス焼けやショートショットなど、さまざまな成形不良を引き起こす要素です。成形条件の調整や金型による対策も重要ですが、製品形状や樹脂材質の特性によっては限界があります。これに対し、金型内部のガスを吸引する金型ガス吸引装置は、従来の対策では改善しきれなかったガス不良を抑制します。

なかでも、㈱松井製作所の『金型ガス吸引装置 -MAG-』は、強力な吸引力により、成形不良の改善はもちろん、金型メンテナンスの頻度を低減し、結果として生産性の向上とコスト削減に貢献します。特に小型精密部品や高機能樹脂の成形、インサート成形品において最適です。

「ガスによる成形不良が発生する」「転写性が悪い」などのお困りごとがございましたら、株式会社松井製作所の『金型ガス吸引装置 -MAG-』をご検討ください。

[関連記事]

> 射出成形における不具合『ショートショット』の発生原因と対策方法

> 射出成形における不具合『シルバーストリーク』の発生原因と対策方法

> 射出成形における不具合『ボイド』の発生原因と対策方法

> 射出成形における不具合『ウェルドライン』の発生原因と対策方法