協働ロボットの起源から活用事例まで紹介 工場の省人化・自動化の時代へ備える

省人化装置

昨今、製造現場で『協働ロボット』という言葉を耳にすることはないでしょうか?

協働ロボットとは「人と協力して働くロボット」の事です。 コラボレイティヴロボット略して『コボット』とも呼ばれます。

こちらの記事は、動画でもご覧いただけます。

目次

人と一緒に作業する事が認められたロボット、それが協働ロボット

従来の産業用ロボットは労働安全衛生規則第150条の4に

『事業者は、産業用ロボットを運転する場合(教示等産業用ロボットの運転中を除く)において、産業用ロボットに接触することにより労働者に危険が生ずる恐れのあるときは、さく又は囲いを設ける等、危険を防止するために必要な処置を講じなければならない。』

と定められていますが、協働ロボットは人が作業するすぐ側で、あるいは人と一緒に作業する事が認められたロボットです。

では、なぜ柵がない環境で使用できるかと言うと、多くの場合、各軸に荷重センサーが内蔵され小さな外部刺激で安全停止する事が出来るようになっているからです。

それにより人が近接して作業しても安全性を確保できるロボットが『協働ロボット』なのです。

協働ロボット市場の成長速度は、産業用ロボットをはるかに上回る

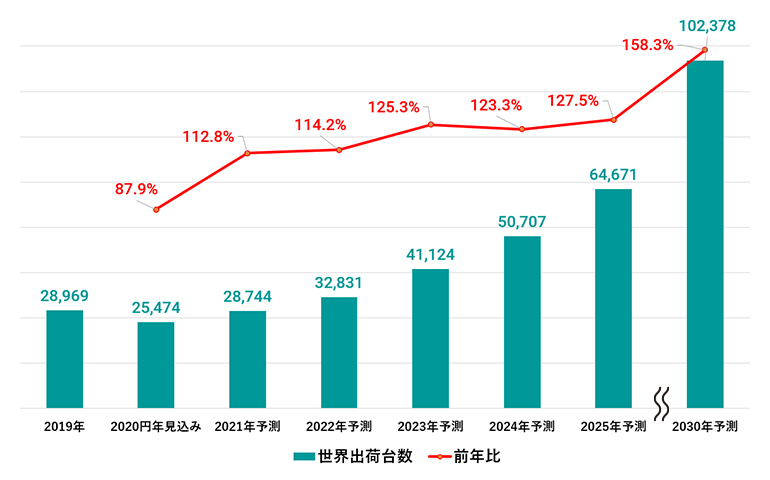

協働ロボット世界出荷台数推移・予測グラフ(矢野経済研究所調べ)

・メーカ出荷台数ベース

・産業用ロボットのうち、ISO10218-1に適合した協働ロボットを対象とする

・2020年は見込値、2021年以降は予測値

・2030年前年比は、2025年比

Bis Reseachの調査によれば、2017年の協働ロボットの市場規模は推定2億7,700万米ドルですが、2021年には20億米ドルまで拡大すると見込まれています。

2015年の市場規模が約1億米ドルだったことから考えても、年間63%増の勢いで市場は成長していくと見られています。

また、2017年までに出荷された産業用ロボット全体の中で、協働ロボットが占める割合はわずか3%と言われています。しかし、2025年には34%まで拡大していくと予測されています。

協働ロボットの成長速度は産業用ロボット全体の成長速度をはるかに上回ると見られています。

協働ロボットの起源

リシンク・ロボティクス社の『バクスター』というロボット

協働ロボットの歴史をさかのぼっていくとリシンク・ロボティクス社の『バクスター』というロボットにたどり着きます。

『バクスター』の外見は普通の産業用ロボットとは少し変わっています。

まず腕が人間の様に2本ある『双腕ロボット』である事。

これは産業用ロボットのなかでは珍しくはないかもしれませんが現在の協働ロボットでは少数派です。

次にモニター付きである事。

これもロボットなら大抵モニターやティーチングペンダント(※1)があるので珍しくない、とも言えます。

しかし、その設置場所と表現方法は非常に面白く、2本の腕の付け根の間、ちょうど人間の顔にあたる部分にモニターが設置され、さらにモニターには顔のイメージが表示されています。

- ティーチングペンダントとは

- ロボットに動作を覚えさせることをティーチング又は教示と言い、そのための専用タッチパネルの事。

この顔のイメージは状況に応じて驚いたり、困ったり、恥ずかしがったりと変化します。

各部のセンサとカメラで状況を判断し、例えばティーチングと違うワークと対面すれば驚いたり、作業をミス(ピッキングを取り損なう等)すれば恥ずかしがったりする、まるで人間の感情を持ったような人型ロボットです。

“作業現場で人の手助けをする”身近な存在へ

『バクスター』は、その多彩な感知能力、表現力から研究開発の世界でその名を知らしめ、多くの研究者がヒューマンロボットインタラクション(人とロボットが如何にしてコミュニケーションをとるか?)の研究に没頭しました。

その結果、ロボットは「工場の中で大きな重い物を持ち上げたり、組付けたりするもの」という単純な設備から、「作業現場で人の手助けをする重要な存在」に変化し、協働ロボットの価値が広く認知されるようになりました。

株式会社関東製作所での活用事例

協働ロボットの世界シェアNo.1は『ユニバーサルロボット』です(2019年調べ)。

可搬重量が3kgのものから16kgのものまであり、小さなものから重量物まで幅広く対応可能です。

協働ロボットの設計から制作まで、社内一貫体制が強み

弊社ではユニバーサルロボット社の『UR5e』を活用し、様々な工場ラインに適した協働ロボットを、設計から制作まで一貫して提供することが可能です。

ある自動車の樹脂製品を手掛けているクライアント様で、樹脂製品の形状カットを人の手で行っていたため、製品個体ごとの精度が保てなかったり、生産性が上がらないという悩みをお持ちでした。

そこで、弊社の開発した”超音波カッター”搭載の協働ロボットの提案により、なめらかな切断面を維持した完成度と、精度を保った量産の実現を提供できました。

また、特に自動車の樹脂製品を製造している工場では、年間何度も製品の入れ替えはあります。

協働ロボットの特徴として、段取り替えだけで多品種への応用がしやすく、加えてコンパクトなので、使用しないときは収納にも場所をとりません。

まさに協働ロボットの有効性を感じていただいた事案となりました。

展示会では、徹底した安全プログラムをデモンストレーション!

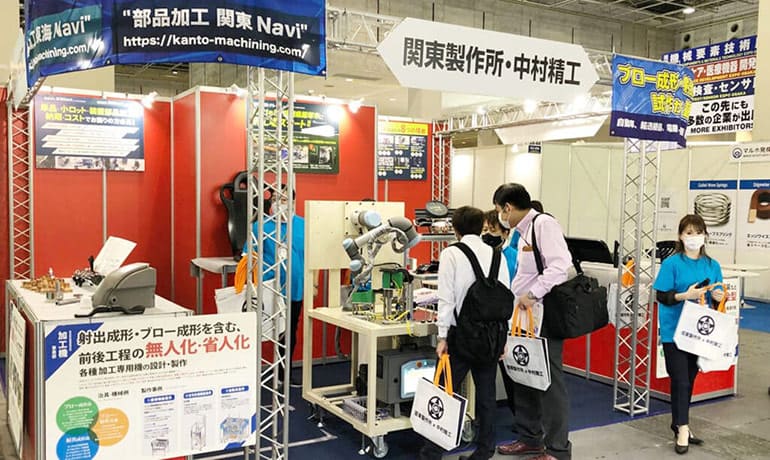

2020年10月に、大阪で開催された第24回関西機械要素展にて同機を展示させていただきました。

当時は、触れられる距離で実際に稼働するロボットの展示が珍しかったのか、会場内でも非常に注目をいただきました。

いくら安全な協働ロボットとはいえ、超音波カッター搭載のため、人が近くにいる状態で動いてしまうのは危険です。

そのため、

「展示用に急遽レーザースキャナーの組み込み」と、

「人が近づく(手が届かない距離)とゆっくり動作」し、

「さらに近づく(手が届く距離)と停止する」

というように、新たにプログラムを加えることで、来場者の方に間近で安全に協働ロボットを見て頂く事ができました。

デモンストレーションを体験いただいた企業様からも、その後協働ロボットに関してのご相談等を頂いている次第です。

協働ロボットとは次世代の働き手となり得るものです。

是非、実績ある弊社に『人作業からロボット作業への工法転換』のお手伝いをさせて下さい。