コスト削減に直結!射出成形におけるサイクルタイムとは?成形工程を知り、削減ポイントを見出す

射出成形

射出成形は大量生産を目的としたプラスチックの成形方法。そんな射出成形では1個の製品ができるまでにどのぐらいの時間がかかるのでしょうか?

量産の成形において、この「1個の製品が成形される時間」とは、特にコストの面で大変重要視されています。本記事では、この1個の製品が成形される「サイクルタイム」について、詳しく解説致します。

目次

射出成形におけるサイクルタイムとは

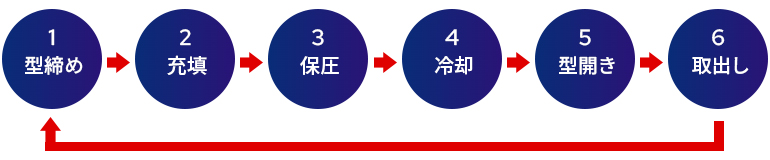

射出成形における「サイクルタイム」とは、成形機が1回の射出成形加工を、開始してから終了するまでの単位時間を指します。具体的には以下の要素から構成されています。

こちらの記事は動画でもご覧いただけます。

サイクルタイムの各工程での流れ

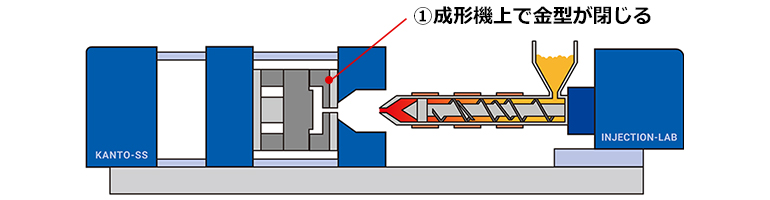

1.型閉時間

成形機が金型を閉じるまでの時間です。

この段階では金型内部には樹脂が流れ込む前で、樹脂材料は成形機のスクリュー内で、200℃近くの温度で溶融している状態です。

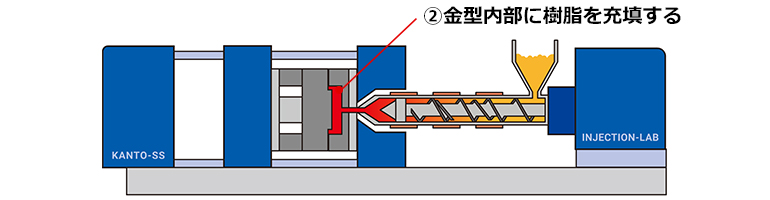

2.充填時間

スクリュー内で溶融した樹脂を射出して、金型内部に充填する時間になります。射出スピードや充填圧力などが影響します。

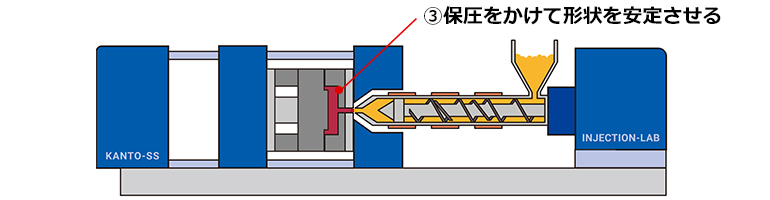

3.保圧時間

溶融した樹脂材料が金型内で冷却され、十分な密度を持つまでの時間を指します。

溶融した樹脂は冷却時に収縮するため、保圧をかけて形状が安定するようにします。この段階で成形品は60℃ぐらいまで冷却します。

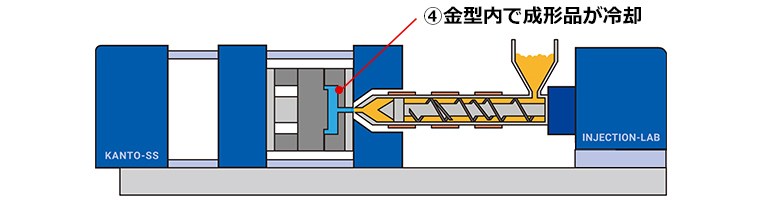

4.冷却時間

金型内で成形品が冷却されるまでの時間です。40℃ぐらいまで成形品を金型内で冷却します。

※この段階で次の充填の為にスクリューでは計量(可塑化)が始まります。

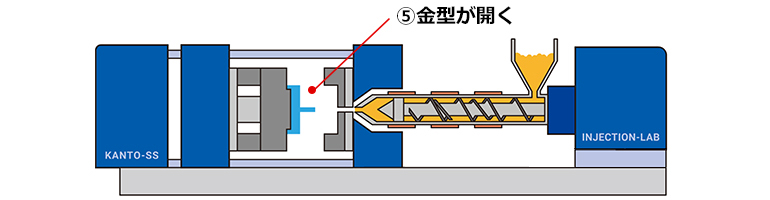

5.型開時間

成形機が金型を開くまでの時間になります。

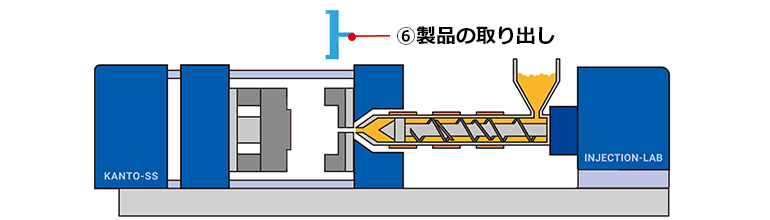

6.取り出し時間

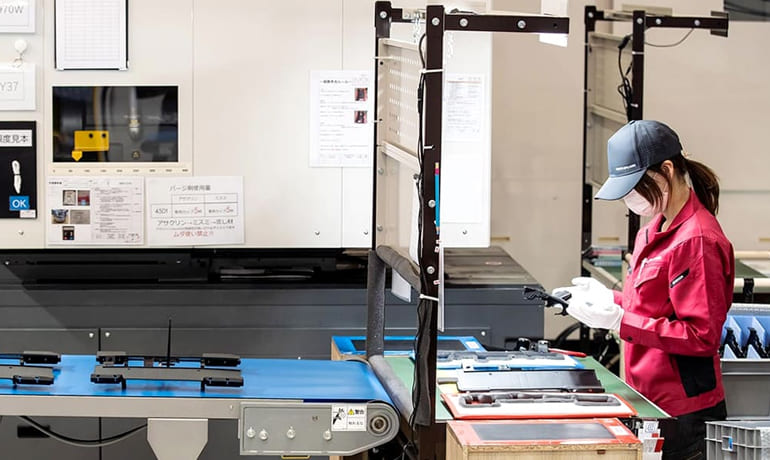

成形品が金型から取り出されるまでの時間です。取り出しロボットを使用したり、数量が少ない場合には人の手で取る場合もあります。

以上、この6工程にてかかる1サイクルでの時間を「サイクルタイム」と呼ぶのです。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

製品サイズ別のサイクルタイム

では実際に、射出成形ではどのぐらいのサイクルタイムで成形する事ができるのかを、製品のサイズ別で下記にまとめます。

※製品形状やゲート仕様、使用する樹脂材料、保有設備にもよって異なるため、あくまでも参考数値といたします。

<条件>

・樹脂材料:PP(ポリプロピレン)

・ゲート仕様:サイドゲート

| 成形機サイズ | 製品サイズ | サイクルタイム |

|---|---|---|

| 100ton | 160㎜角 | 20~25秒 |

| 150~250ton | 220㎜角 | 25~30秒 |

| 300~550ton | 320㎜角 | 35~45秒 |

| 650~850ton | 400㎜角 | 40~50秒 |

| 1000ton~ | 500㎜角 | 50~60秒 |

樹脂材料に添加物が入っていると、上記から10秒ほどサイクルタイムが延びる傾向にあります。

また、ゲートの仕様もダイレクトゲートが比較的サイクルタイムが早く、逆にピンゲートが金型開閉の時間も増えるため遅くなる傾向です。

製品の厚みも厚いほど保圧/冷却に時間がかかるので、実際には金型完成後のトライで成形条件を出し、実際のサイクルを算出する必要があります。

[関連記事]

> 射出成形で採用する「ゲート」の種類を知る

サイクルタイムとコストの関係

「時は金なり」ということわざがあるように、サイクルタイムはそのままコストに直結すると考えて差し支えありません。

射出成形の製品単価は、「材料費」+「マシンレート」+「検査・梱包/運送費」

によって構成されます。「材料費」と「検査・梱包/運送費」は分かり易いかと思いますが、「マシンレート」というのがサイクルタイムに関係しています。

マシンレートとは成形機を使用した時間にかかる費用のことです。射出成形機の購入には、小型機1台で数百万円、大型成形機では億単位もの設備投資費が必要になります。つまり、成形機にて成形を行うことは、その分の費用が発生します。

30秒かかる製品と40秒かかる製品でコスト比較

例えば、10,000円/時間のマシンレートの成形機を使用すると仮定した際、サイクルタイムが30秒の製品と、40秒の製品を比較してみます。

1時間=60分=3,600秒なので

【30秒の製品】

3,600秒÷30秒=120個

10,000円÷120個=84円

製品の単価に84円のマシンレートが必要。

【40秒の製品】

3,600秒÷40秒=90個

10,000円÷90個=112円

製品の単価に112円のマシンレートが必要。

| サイクルタイム | 1時間あたりの生産数 | マシンレート(単価) |

|---|---|---|

| 30秒 | 120個 | 84円 |

| 40秒 | 90個 | 112円 |

1個の製品で比較すればたった10秒ですが、これを1年間通して生産していくと(仮に365日、24時間生産をしたら)

| サイクルタイム | 1年あたりの生産数 |

|---|---|

| 30秒 | 1,025,280個 |

| 40秒 | 788,400個 |

年間に生産できる数量、コストに大きな差が生じます。

大量生産を目的とする射出成形では、1秒でもサイクルタイムを削減することは、コスト削減に直結します。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

サイクルタイムの削減のためにできること

ここまで説明した通り、サイクルタイムを削減することは製品の単価にも影響を与えます。

サイクルタイムを構成する「6工程」の中で、どれかを削減できればコストダウンも可能です。

しかし、「充填」「保圧」「冷却」は製品の品質を左右する重要な要素であり、無理に時間を短くするとヒケなどの外観不良や変形などの寸法品質を落とす原因になります。型の開閉や取り出しについては、ある程度までは時間を短縮することは可能ですが、スクリューの計量にかかる時間より早くしても、「充填」ができないため限界があります。

サイクルタイム削減の方法は、成形メーカー各社が各々の経験値や、独自の技術を保有し工夫を凝らしているものです。まずは成形や金型メーカーによく相談をしてみましょう。

[関連記事]

> ヒケの発生する原因とその対策方法とは?プラスチックの成形不良を専門家が詳しく解説

最終的にはトライの際の「条件出し」でサイクルタイムが決まることが往々にしてあります。この条件出しは技術者の経験値次第になります。

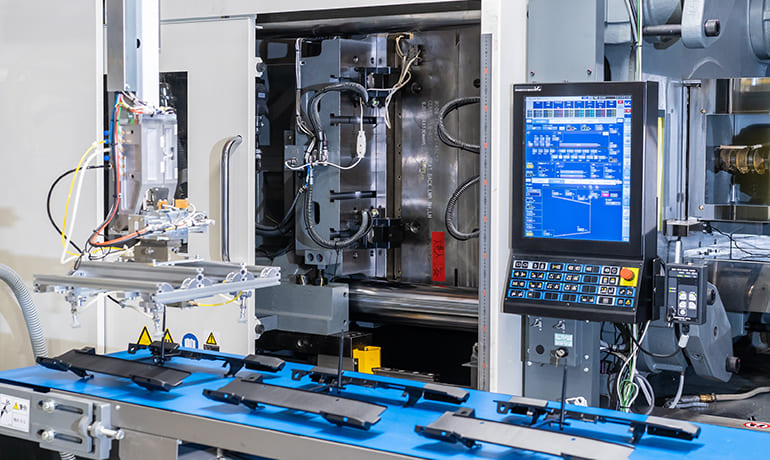

㈱関東製作所では、金型製作と量産成形をどちらも社内で対応しているアドバンテージがあります。金型のみの販売も多い弊社では、様々な樹脂材料、製品形状のトライを日常的に行っているため、経験豊富な技術者が在籍しております。量産品でお困りの際には是非、ご相談下さい。

[関連記事]

> 射出成形の基礎からコスト・納期対策への専門知識まで 射出成形をトータルに学ぶ