効率的なNC加工機の活用!ブロー成形金型のバキューム穴加工の工数を90%削減

金型

「ガス抜き」という言葉を聞いた事がありますでしょうか?ブロー成形金型でも射出成形金型でも必要不可欠な機能の一つです。一般的な射出成形に関りのある方は、特に耳にする事があると思います。

では「バキューム穴」はどうでしょう?これはブロー成形金型特有の機能と言えそうです。

このバキューム穴の加工において、われわれ関東製作所ブロー事業部の独自の改善施策により、大幅な工数削減を実現する事ができました。今回はその事例をご紹介いたします。

目次

ブロー成形金型の「バキューム穴」とは?

「バキューム穴」とはブロー成形金型特有の機能の1つです。冒頭のとおり、樹脂の成形では「ガス抜き」と呼ばれる似たような機能がありますが、その果たす役割は少し異なります。

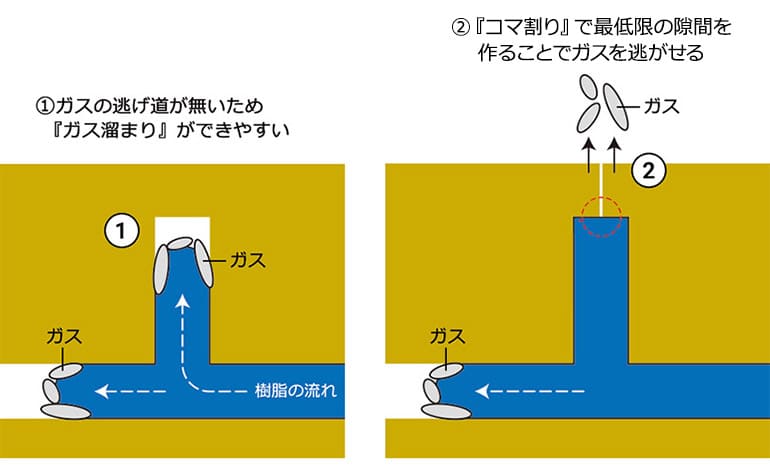

射出成形の場合のガス抜き

材料はドロドロの液体なので、最低限の隙間でガスを抜くしかありません。

ガスが溜まる場所には「コマ割り」という手法でガスを抜きます。「コマ割り」とは、あらかじめ金型に『入れ駒』構造を施し、その『隙間』でガスを抜く事です。

ブロー成形の場合のガス抜き

射出成形の材料とは違い、パリソンは半固体状です。金型にφ1程度の穴をあけたり、ベントを使う事でガスを抜きます。

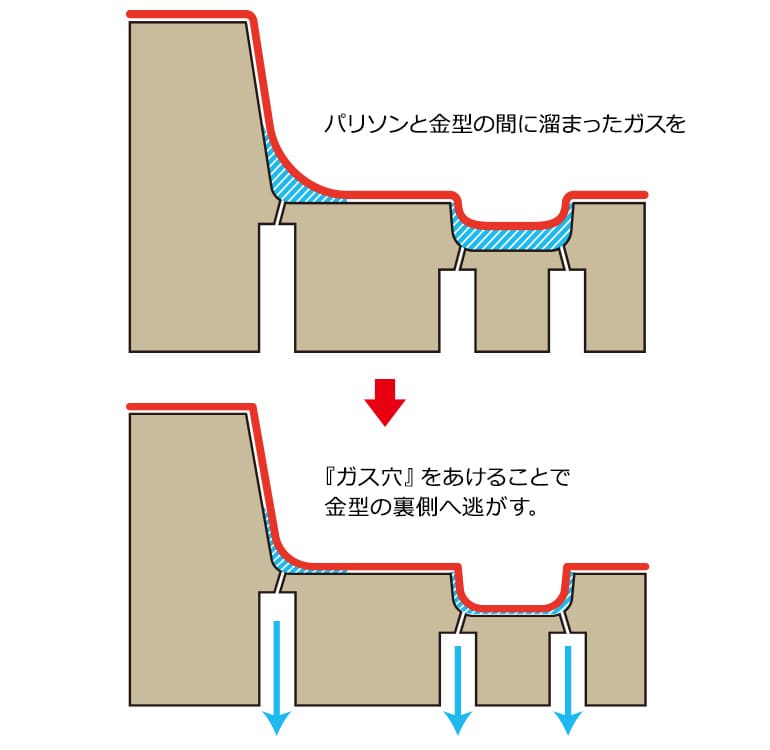

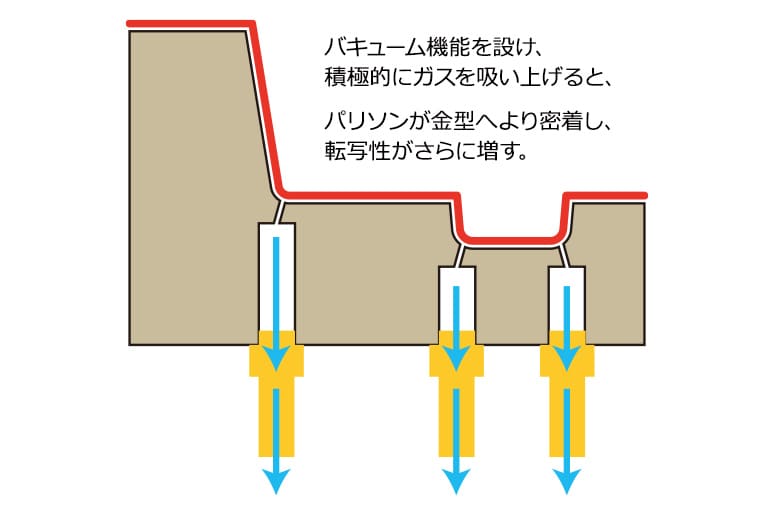

バキューム穴、それはブロー成形金型で、より転写性を高める重要機能?

上の『ガス抜き穴』を施したとしても、内圧(ブロー圧力)だけでは形状の転写性が弱い場合に、真空状態を作って、パリソンが金型の末端形状まで届くよう補助するのが「バキューム穴」です。

つまり「バキューム穴」とは、射出成形に比べ転写性が劣るブロー成形金型において、より転写性を高める機能と言えるでしょう。

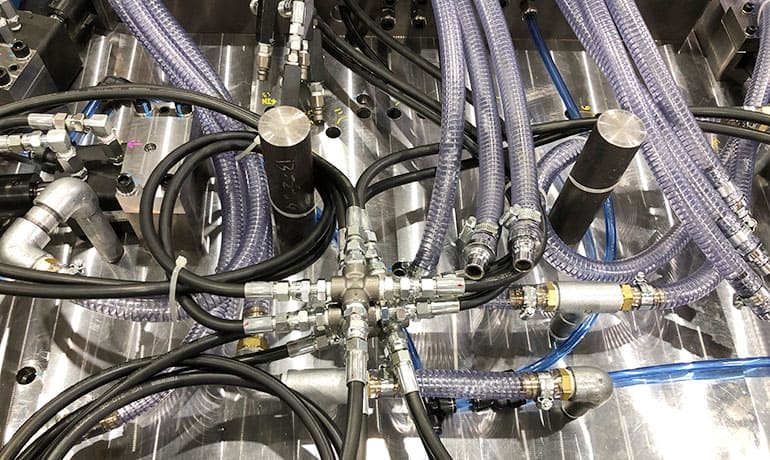

上記写真は、金型裏面に組み込まれたバキュームの配管の様子

バキューム穴加工の工数の実情

30時間も?!ハンドドリルによる手加工で1,000個もの穴をあける工数

バキューム穴が必要な製品は、樹脂材料や肉厚、製品形状によっても変わりますが、多い時では1型に1000個以上設置します。

ゴミ箱やラゲッジボードの様な複雑な形状、且つ意匠面がある製品については、形状の転写性・再現性が求められます。

ブロー成形による内圧だけではそれが困難なため、これらの製品は特に多数のバキューム穴が必要になります。

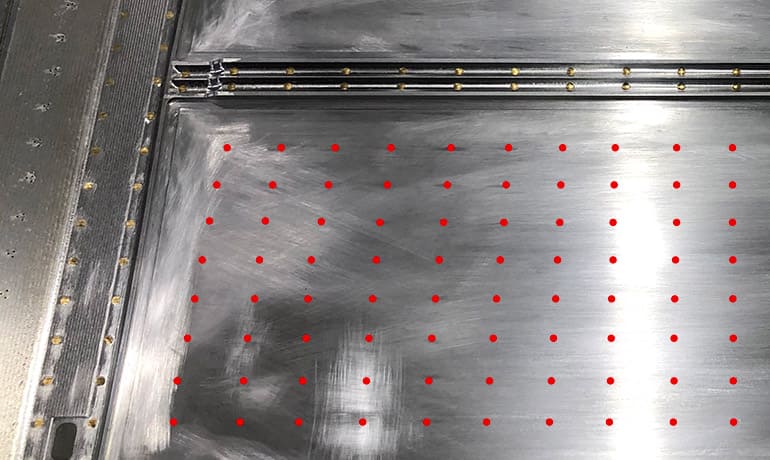

↑赤点のように、金型の一面にびっしりφ1の穴をあける必要があります

例えば、もし1人で1,000個の穴をハンドドリルで手加工する場合、なんと30時間以上もの工数がかかります。

その要因としては

● 靭性のあるハイスドリルを使用する為、切り込み量を細かくする必要がある。

● 鉄の材料にφ1を加工する場合、いきなりφ1では硬すぎて加工ができない。その為φ0.5で下穴を加工する必要がある。

● 手でドリルを支えているので、振れによりドリルが折れやすい。

● 人間である為、集中力が続かない。

NC加工での穴あけなら工数は1/10!しかし…

平坦部であれば当然NC加工で加工は可能です。ハンドドリル使用の手加工と比べると工数は1/10になる為、極力こちらの方法を採用します。

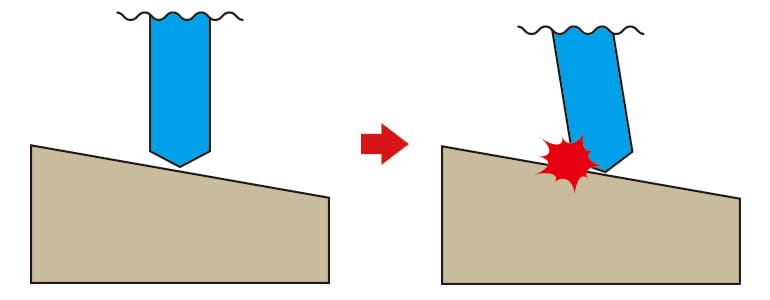

しかし、バキューム穴は傾斜部に設定されることも多々あります。

傾斜部に設定された穴はドリルの先端部分が加工面に対して垂直に入らないため、3軸加工機では加工できません。そのため、やむなくハンドドリルにて手加工をしていました。

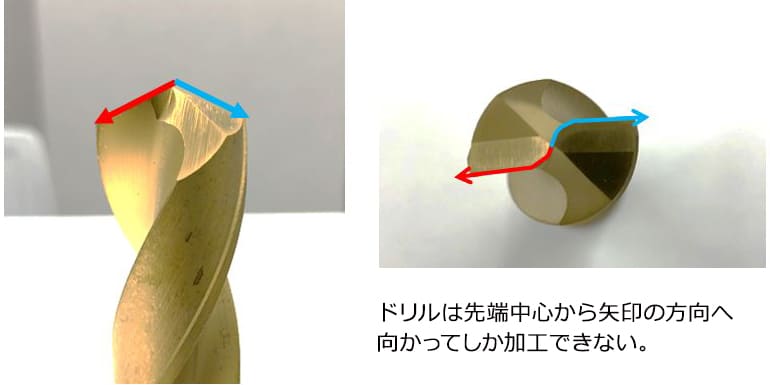

ドリルの性質を解説

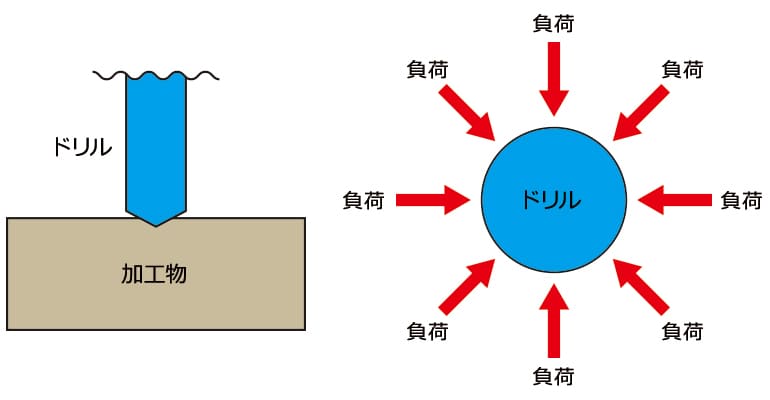

ドリル加工において最も重要なことは、ドリル先端が加工物に対して垂直であることです。

加工軸方向から見て先端を中心とする360度均等に負荷がかかることで、ドリルはまっすぐに加工できます。

ドリルに対し加工物が斜めの場合、ドリルの先端は負荷がない方へ逃げてしまいます。

その結果、斜めに加工されてしまいます。

フラットドリルで傾斜部のNC加工も可能に!工数90%削減

この「傾斜部はハンドドリルによる手加工でしか穴を開けられない問題」を解消するために、新規工具を取り入れました。それが、

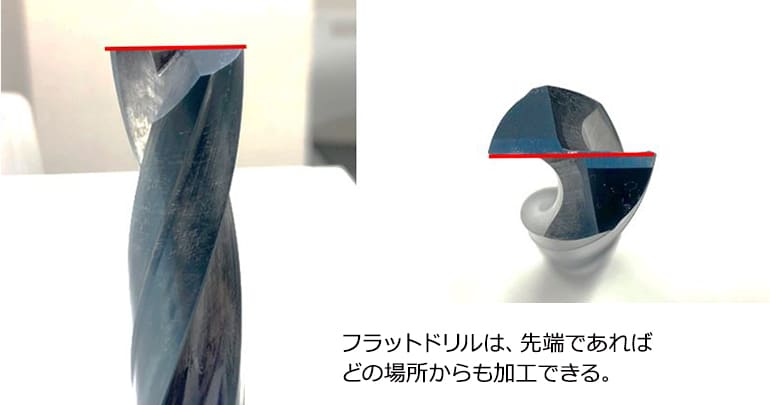

“NS-TOOL社(日進工具) MFD 無限コーティング フラットドリル” です。

フラットドリルの性質を解説

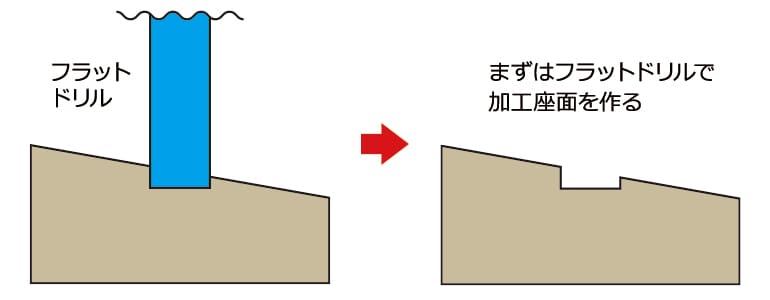

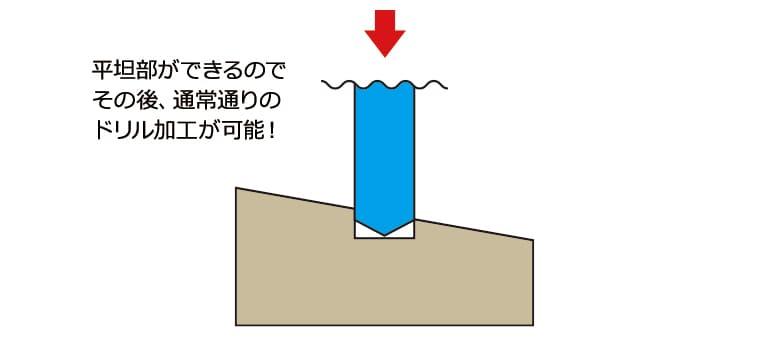

以下の図説のように、このフラットドリルを活用することで、傾斜部にセンター代わりのザグリ穴が加工でき、通常のドリル加工が可能になります。

当社では約30度の傾斜の部分でも加工できました。

これにより、ある金型では約1000個のφ1穴をすべてNC加工する事ができました。

NC加工時間はトータルで約3時間。手加工時間は0になり、穴加工の工数としてはなんと90%の削減になりました。

NC加工による利点はこれだけではありません!

当然NC加工機は寝ないし、疲れません。私たちが夢の中にいる間、黙々と穴を加工し続けてくれます。

弊社ブロー事業部としても、非常に画期的な改善施策を実現できました。

現場でのコミュニケーションが新たな発想を生む

この改善を行うきっかけというのは、CAM作業者と現場作業者との何気ない会話からでした。

現場:「もう手が痛くて、明日、野球の試合でスライダーが投げれないっすよ!」

CAM:「どうしたの? 怪我でもしたの?」

現場:「今日一日、ずーっとφ1の穴加工っすよ」

CAM:「そんなに大変なの?」

現場:「材料が鉄なんで、φ0.5で下穴を加工してからじゃないとφ1が加工できないんすよね。これでもまだ1/4ですよ」

CAM:「そんなに時間がかかってるんだ・・・。何かNC加工できる方法はないかなぁ・・・」

このやり取りを経て、CAM作業者はφ1のフラットドリルを探し、テストを行い、実加工に取り入れました。その実績をチーム内で共有し、今では大半のφ1の穴はNC加工をしています。

関東製作所では経営理念に「チャレンジ精神」を掲げています。

QC活動、改善提案活動などを通じて、常に今より良くなる事を意識し変化を続けてきました。

この他にも改善例はまだまだございます。

とどまることを知らない関東製作所の金型に関するチャレンジ、プラスチック製品開発に関わるチャレンジが発信できればと思います。

> 6軸加工機『MCC-VG2013』と『KRT-11WA』の併用 大型ブロー成形金型の加工を最大限に効率化!

> ミロク機械社製ガンドリルを2機配備 『大型ブロー成形金型』の製造に最適化された環境

> 大型の『ブロー成形金型』製造の短納期・低コストを可能に! 自社工場内で『面削』できる強みを紹介