コストダウンや特殊成形の観点から『ブロー成形』というプラスチック工法の活躍どころを学ぶ

金型

プラスチック製品開発に携わる皆様、こんにちは、(株)関東製作所の井上です。

皆様は『ブロー成形』についてどの程度ご存じでしょうか。金型工法の中でも数パーセント程度のシェアのため、「聞いた事ない」とか「言葉だけは知ってる」という方が多いのではないかと思います。

ではガラス瓶の成形方法はご存じでしょうか?テレビでもよく見ますよね。穴の開いた管の先にドロドロに溶けた状態のガラスを取り、人が息を吹き込みながら形を造形していきます。これが正に「ブロー成形」の原型なのです。

ブロー成形の成り立ちとは、このような型を使わない宙吹き工法から始まり、やがてそこに金型が取り入れられました。その後、材料がプラスチックに代わり、現在の金型を使用したプラスチック工法『ブロー成形』が誕生していったのです。

目次

ブロー成形で作られていた具体的な製品例

さて、関東製作所は創業約70年になります。関東製作所の歴史とは、創業者がもともとガラス職人であったことを発端に、その後ガラス用金型の製作からブロー成形金型への変遷を体現してきたものなのです。

その歴史の中から、十数年前、ブロー成形で作られていた製品を紹介します。ブロー成形の特徴とは、それほど複雑ではなく中空の形状である事。また金型費用は安価で製品費用が高価というのが一般的な認識ですね。

皆さんが良く知っている物で、実はかつてブロー成形だった製品をご紹介します。

当社が扱ってきた金型の中でも、次のような製品がブロー成形されました。

ゲームセンターの筐体

※掲載写真はイメージ画像です。

意外にもゲームセンターでは多くのブロー成形品がありました。マリオカート、太鼓の達人、ストリートファイターⅡのような格闘ゲーム。ハマりましたね!私も当時、プレイをしていた頃の筐体がブロー成形品で出来ていた可能性は高いですね。

スーパーのベビーカー

※掲載写真はイメージ画像です。

軽量で強度も必要。ブロー成形品にはピッタリですね。当社が関わったベビーカーはスーパーなどでよく見かけたものです。

『自動車や日用品ほど生産数は多くはなく、それほど複雑ではない形状』という事で、これらはブロー成形で大量生産をしていました。

しかしその後、射出成形に工法転換されます。射出成形とはご存じの通り、一定の強度があり、外観も綺麗で大量生産に向いていますよね。その反面、金型費用が高いというのが一般的な認識でしょう。

その上で工法転換された背景には、射出成形金型費用が技術向上により安価になったという理由があります。また製品形状が複雑化してきたことも、射出への転換を余儀なくされたのでしょう。

ブロー成形が圧倒的に有利なケースを知ろう

次に容器以外でブロー成形の方が圧倒的に有利な製品を紹介します。

それはフロート(水の上に浮かべる大きな土台のような物)と角フリューム(プラスチック製のU字溝のような物)、そしてラゲッジボード類です。ここには2種類の理由が存在します。

【ブロー成形が有利な理由①】大きな製品に対応できる

フロートと角フリュームがこの理由です。まさに、成形品の『サイズ』がポイントです。

各々の製品サイズは以下です。

・フロートの製品サイズ 約170cm × 約160cm × 厚み約24cm

・角フリュームの製品サイズ 約250cm × 約120cm × 厚み約37cm

例えばこの大きさの製品を射出成形で生産した場合を考えてみましょう。キャビティ内圧300kgf/㎠として必要型締め力をざっくり計算すると

・フロートの想定成形機サイズ 約8,000ton

・角フリュームの想定成形機サイズ 約9,000ton

このような成形機が必要になります。当社も大型と言われる1,800ton成形機を保有しておりますが、とてもとても比較になりません!サイズが大きすぎるのです!

前述のように、一般的に射出金型は高額になりがちです。しかもこれ程の大きさの金型に、『熱』や『圧力』に対する機能を実現させようとすると、さらに高価になってしまうでしょう。

>【ブロー成形と射出成形の金型比較#01】成形時における『熱のコントロール』の重要性を学ぶ

>【ブロー成形と射出成形の金型比較#02】成形時における『圧力』の視点から金型構造を学ぶ

また、フロートの使用方法は『水に浮かべる』ことです。すなわち、製品が中空構造であることが望ましいので、ブロー成形にはもってこいの製品と言えますね。

↑用途としては水に浮かべ、太陽光パネルを乗せたりします。写真は『フロート架台』と呼ばれるものです。

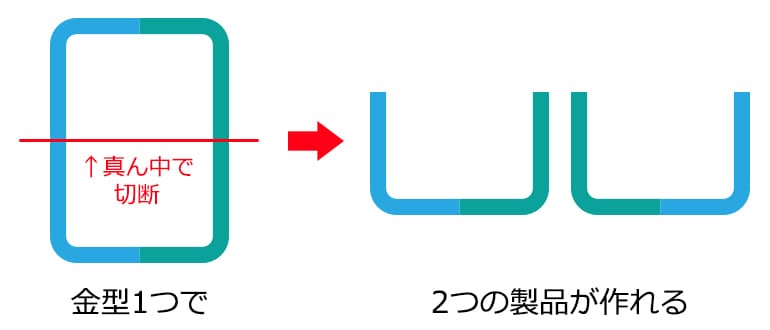

続いて角フリュームでは中空であることをうまく生かして成形をします。先ほどの説明の通り、プラスチックのU字溝です。

※写真はコンクリート製のU字溝ですが、角フリュームとはこのような形状をした、主に小規模な用排水路に用いられるものです。プラスチック製のものもあり、今回お話ししているのはプラスチック製の角フリュームのことです。

そのUとUを合わせるとOのようになりますね。

そして切断をすれば、なんと1回の成形で2つ製品が取れる事になります。要は真空成形を2個同時成形することと同じような状態になります。これがブロー成形の方が圧倒的に有利になる理由です。

【ブロー成形が有利な理由②】中空の部分に補強材を入れる事ができる。または表面に布素材をくっつけて成形ができる。

ラゲッジボードがこの理由です。

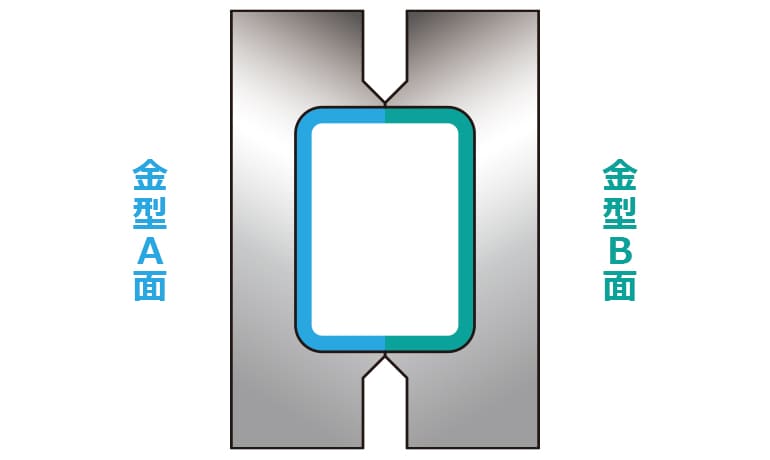

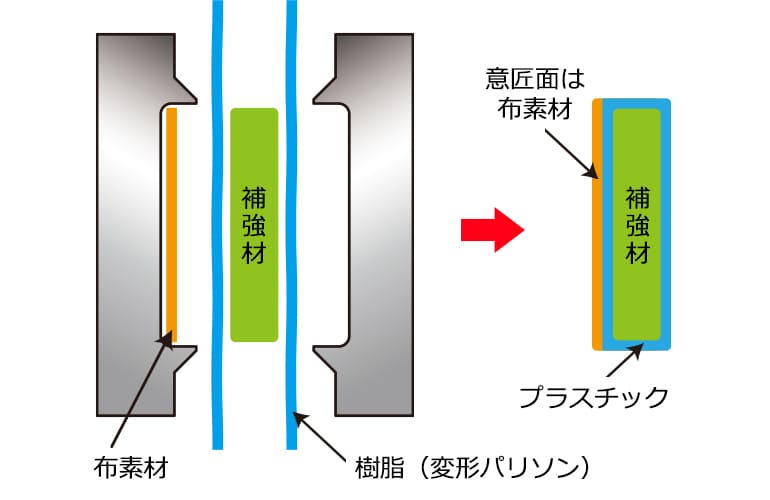

ブロー成形はパリソンと呼ばれる樹脂の材料が上から降りてきて、それを金型が挟んで成形をします。

>ブロー成形金型の特徴とは? ブロー成形を製作する上でのメリット・デメリットを知ろう

射出成形のように樹脂を金型に注入するのではありません。なので金型が樹脂を挟む時に、補強材や布素材を挟み込んで成形する事もできます。サンドイッチをイメージすると分かりやすいかもしれませんね。

もし射出成形で生産するとなると、金型は2型(上側と下側)必要になり、成形後に補強材を挟んで溶着という工程になります。それが1工程で完結できる。つまり、金型費用も安く成形サイクルも短い!これもブロー成形の方が圧倒的に有利になる理由です。

工法の選択肢を広げることがプロジェクトを有益に進める要

いかがでしたでしょうか。皆様のブロー成形への印象は変わりましたか?

プラスチックを金型で成形するという点では、ブロー成形も射出成形も同じです。射出成形とは基本的にどんな形状も成形できるため、その工法シェアは圧倒的ですが、意外にもブロー成形が活躍できる対象製品も、私たちの身の回りに多く存在しているのです。

生産数や製品形状の条件がブロー成形で対応可能なら、プロジェクト全体のコストダウンを実現できるかもしれません。また中空部分に補強材を入れたり、布素材を一体化させた成形品も作れるという、ブローでしか作れない製品も存在します。

金型工法でも、各々の特徴を詳しく知っていれば、プロジェクトを有益に進めることが出来るかもしれませんね。

(株)関東製作所は、ブロー成形、射出成形に深く精通しております。プラスチック製品開発のいかなる工程においてもお困りの点などあれば、ぜひお気軽にお声がけください。

>【ブロー成形と射出成形の金型比較#01】成形時における『熱のコントロール』の重要性を学ぶ

>【ブロー成形と射出成形の金型比較#02】成形時における『圧力』の視点から金型構造を学ぶ

射出成形ソリューションサイト

> 小ロット・試作金型製作・コストダウン提案の【射出成形ラボ】サイト