ブロー成形時に発生する成形不良『折れ肉』とは? 発生しやすい金型条件と不良対策を知る

金型

お世話になります、株式会社関東製作所の丸山です。

半世紀以上ブロー成形金型の製造に携わっている関東製作所では、当然のことながらブロー成形特有の『成形不良』を何種類も経験していますので、それらに対する不良対策方法も熟知しているスタッフが多数在籍しています。

今回はその中でも『折れ肉』という成形不良の現象をご紹介し、またそれを改善する対応策も複数お伝えいたします。

前回ご紹介した『薄肉』とはまた違った厄介なこの現象。プラスチック開発を推進する開発者様・設計者様に必読の内容となっております!

> ブロー成形金型におけるPL(パーティングライン)設定のポイントとは? 『薄肉』などの不具合を未然に防止

目次

ブロー成形における成形不良『折れ肉』とは

折れ肉とは、ブロー成形時にプラスチックの樹脂がきれいに金型に密着できず、金型内で樹脂が折られて、突起状になる状態を言います。

通常、ブロー成形された樹脂は金型内で膨らまされ(ブローされ)、均一の肉厚で金型に密着するのが理想とされています。

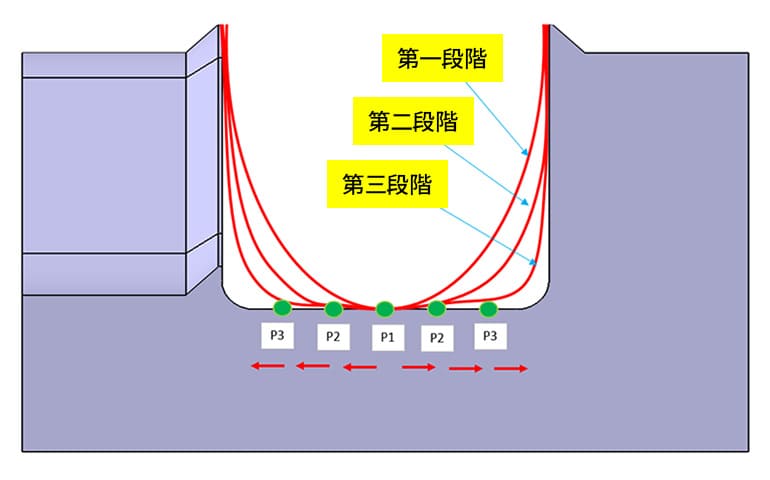

↑上の図は、PL間の中心『P1』が最初に金型面に密着し、その後P2、P3と外側に向かって密着して、最後は完全に金型全面に密着して成形される様子を表しています。

詳しくご説明すると、正常の場合とは、PLとPLの間の樹脂はPL間の中心に近い箇所から先に金型面に密着していきます。

その後、先に金型面に密着した箇所から徐々に外に向かって樹脂が密着していき、最後にPL壁下のコーナーまでおよび、全面に密着しきります。

基本的にすべてのブロー成形においては、これと同じような理屈で樹脂が動いています。

しかし『折れ肉』とは、この正常なブロー成形が行われず、特に金型の形状で、PLがクロスする位置関係にある部分に発生しやすいとされています。

では次の項目で、この『折れ肉』になってしまう一連の樹脂の動きを、ステップごとに見ていきましょう。

ブロー成形で『折れ肉』になる様子を検証

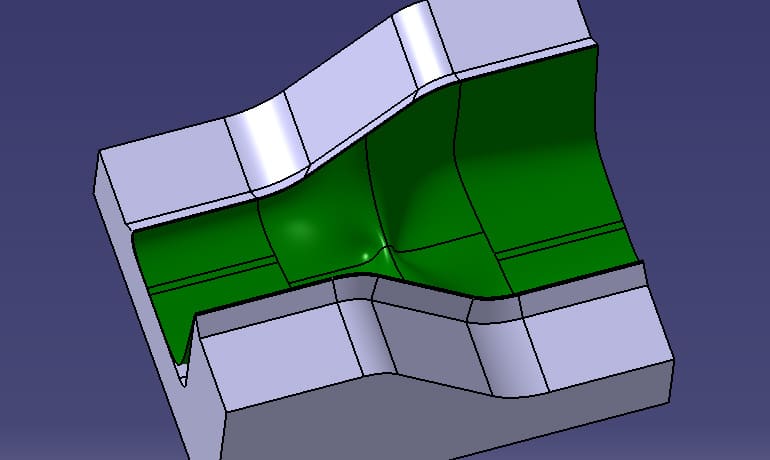

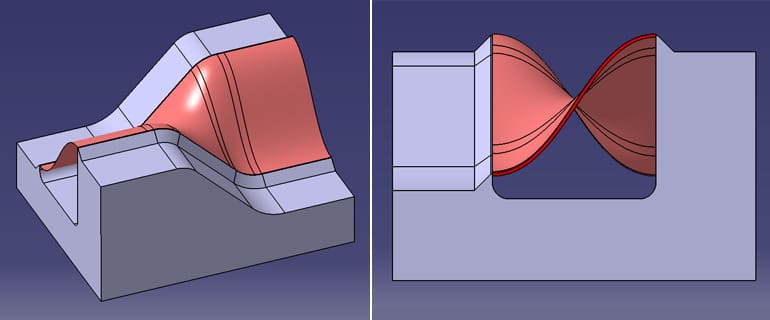

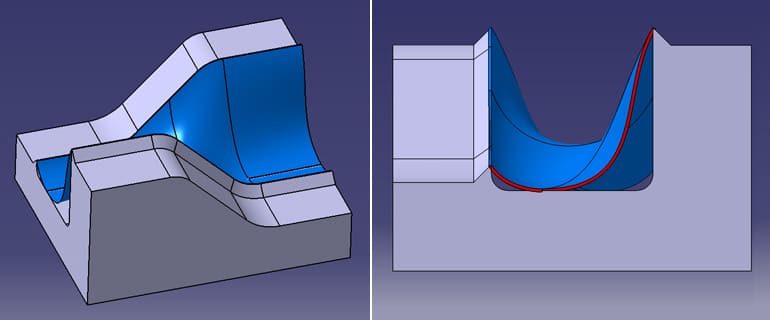

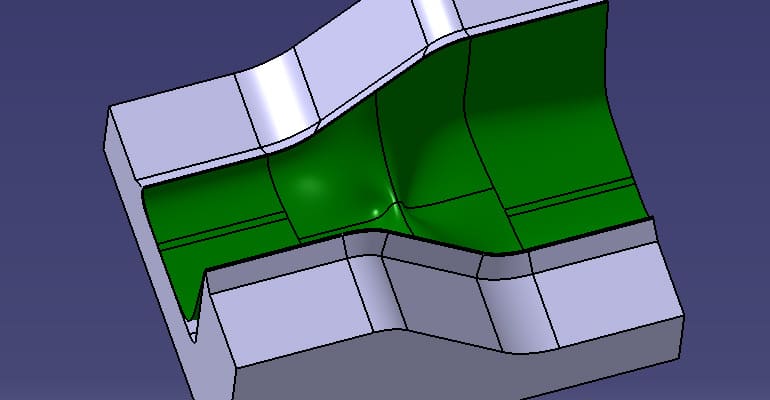

上記の金型形状において、奥のPLは右側が高い位置にあり、途中から左側に向ってPLの位置が低くなっています。それに比べて手前のPLは、左側の位置が高く、途中から右に向かって位置が低くなっています。真横から見ると、PLがクロス(交差)しているようなイメージですね。

それでは、成形を段階ごとにみましょう。

【第一段階】 樹脂(パリソン)がブローされ、内圧のかかり始め

まず第一段階の状態です。

奥のPLと手前のPLに樹脂が挟まれている状態です。タイミングとしては、樹脂(パリソン)がブローされ、内圧がかかり始めたくらいの状態ですね。

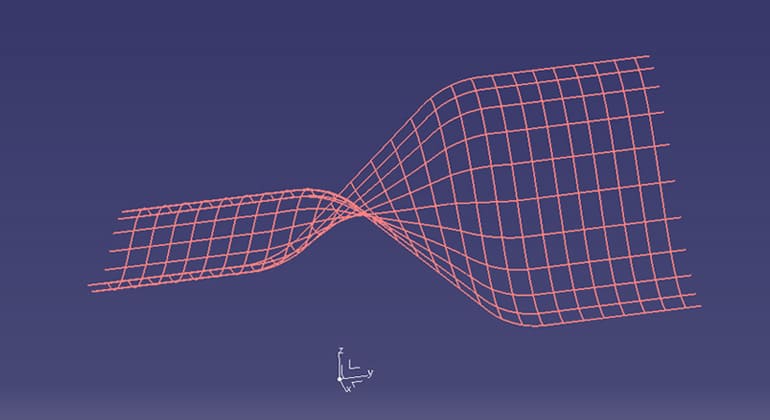

この時の樹脂の曲率が分かりやすいよう、CADモデルにて、上記下側の3Dモデルイメージのように、網目の線で表現しています。

捻じれたようなっているのが分かると思います。

右側は奥が高く手前が低い形状、左側は奥が低く手前が高い形状に樹脂がなっており、中間の位置でパリソンの形状が逆転しています。

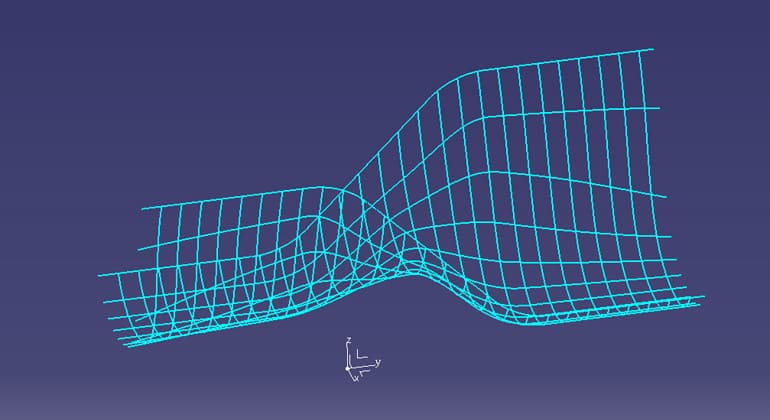

【第二段階】 さらにブローされ樹脂が膨らみ、形状に変化

第二段階は第一段階よりもさらにブローされ、樹脂が膨らみ、形状の変化が大きくなっています。

網目の線の変化が第一段階よりも急激になり、さらに捻じれが大きくなっているように見えます。

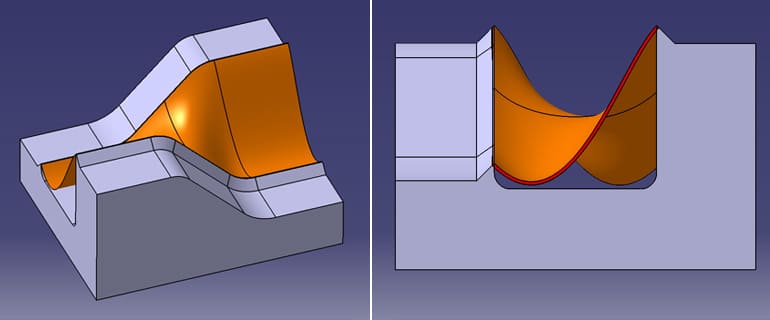

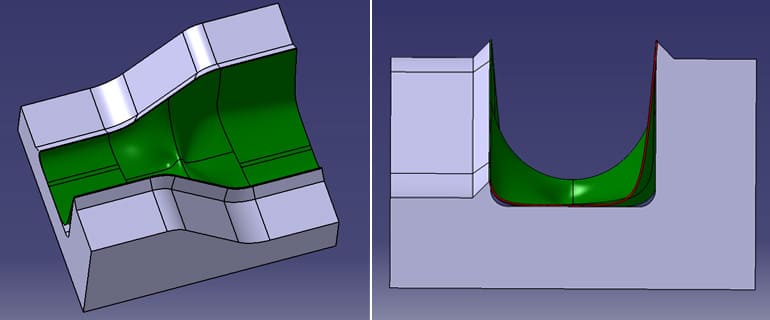

【第三段階】 金型に樹脂が張り付く面積がかなり広く

さらにブローされた第三段階ではどうでしょうか。

金型に樹脂が張り付く面積がかなり広くなってきました。網目で見ても、線がさらに大きく捻じれていくように見えますね。

【第四段階】 ほとんどの部分で樹脂が金型面に密着

そして最終段階です。

注目してください。ほとんどの部分で、樹脂が金型面に密着しているように見えます。

ここでおかしなことに気がつきませんか。

そうです、金型モデルの真ん中あたりの樹脂が隆起したようになって、その部分が金型に密着していません。本来であればPLとPLの中間あたりに最初に樹脂が密着していなければならないはずが、そうはなっていません。

このまま成形が進むと、突起した樹脂が金型に密着する前に両サイドの樹脂が金型に密着してしまい、突起部が両サイドから樹脂に挟まれてしまう状態になってしまいます。

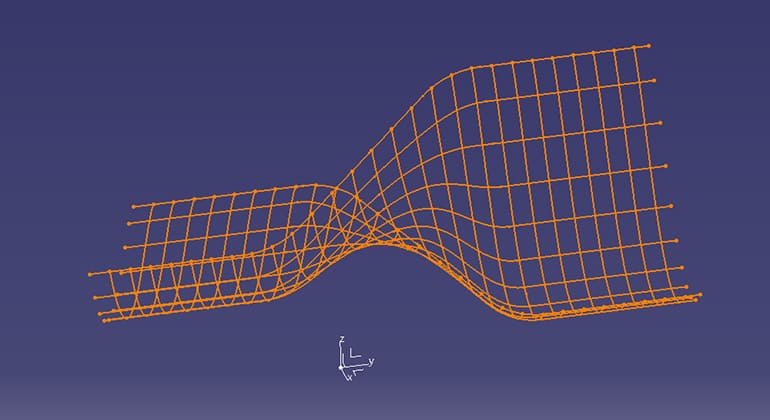

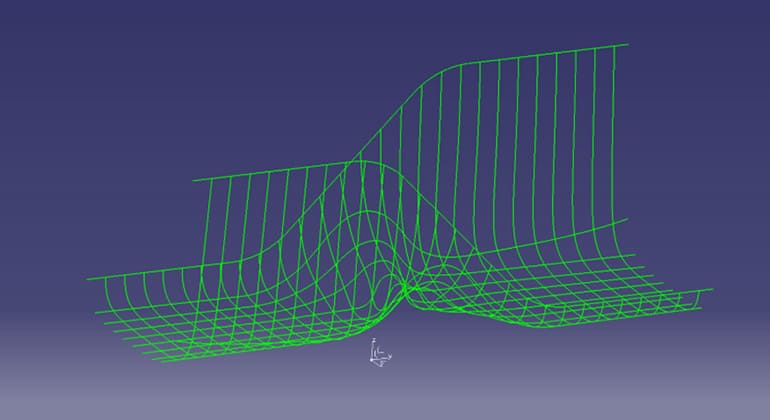

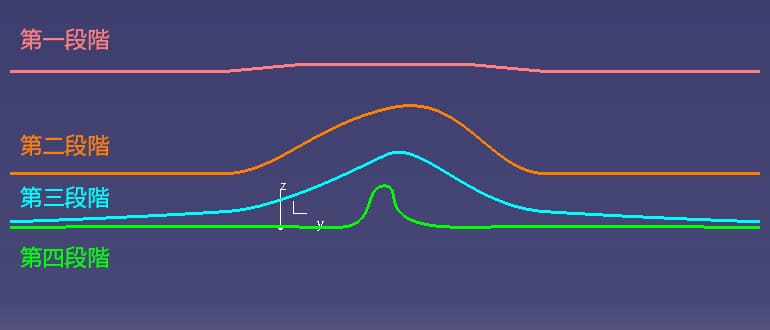

第一段階から第四段階の樹脂の中心辺りの断面は上図のようになります。

徐々に成形されるにつれ、両サイドの樹脂は金型面に近づいていますが中心に近い樹脂はなかなか金型面に近づけないで、最終段階(第四段階)では瘤(こぶ)のようになっているのがわかると思います。

こうなってしまうと、もはや中心部にある樹脂はこのまま取り残され、いわゆるこれが『折れ肉』となって製品中空部に残留してしまうのです。

>【プラスチック製品開発のベストパートナー】株式会社関東製作所コーポレートサイトへ

関東製作所は「金型の設計・製作」から「小ロット~量産の成形品の生産」、「省人化装置や専用加工機の設計・製作」「部品の調達」まで、幅広い生産技術代行サービスを行います。

関東・東海・九州・インドネシアより、お客様に合わせたベストなソリューションを提案致します。

関東製作所が提案する5つの『折れ肉』不良対策

さてこうなってしまうと、ブロー製品のプロジェクト進行を遅らせないためにも、効果的な対策が急がれます。私ども関東製作所が提案する『折れ肉』対策は以下の5つが代表的な方法です。

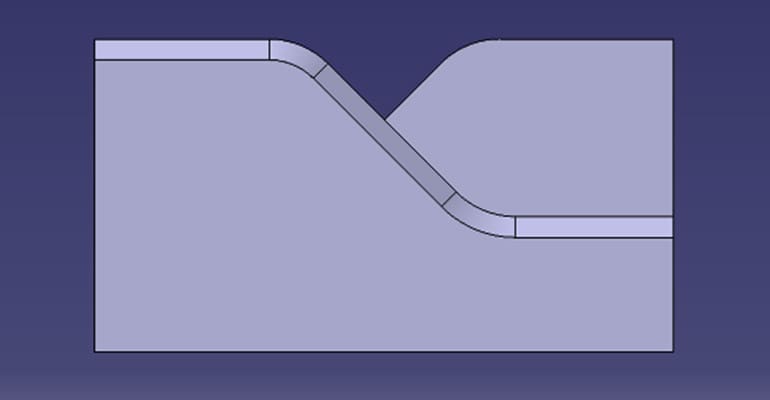

対策①:PLの位置を変更する

上記の参考でも明白ですが、側面から見て2列のPLがクロスするような形状は『折れ肉』が起こりやすいです。そのため、PLのラインをクロスしないよう変更できるなら、その方法が最も効果的な対策になります。

対策②:製品形状を変更する

アンダーの関係もあり、金型のPLラインはなかなか柔軟に変更出来ませんよね。その場合は、金型設計者側から製品自体の形状変更を提案するのも一つの手です。

対策③:成形条件を変えてみる

『折れ肉』箇所の樹脂形状がさほど大きくなければ、成形機側で成形条件を変更してトライしてみることも重要です。

PLライン変更や製品自体の形状変更は効果としては期待大ですが、時間とコストがどうしてもかかってしまいます。成形時に微調整を加えるだけで改善されるなら、その方法を採るにこしたことはありません。

対策④:『折れ肉』が出る箇所をバキュームする

金型に対して設変を加えることになりますが、『折れ肉』が発生する箇所に金型の裏側から空気をバキューム(吸引)することで、強制的に樹脂を金型に張り付ける方法です。

バキュームのしくみとしては以下のイラストで説明しています。

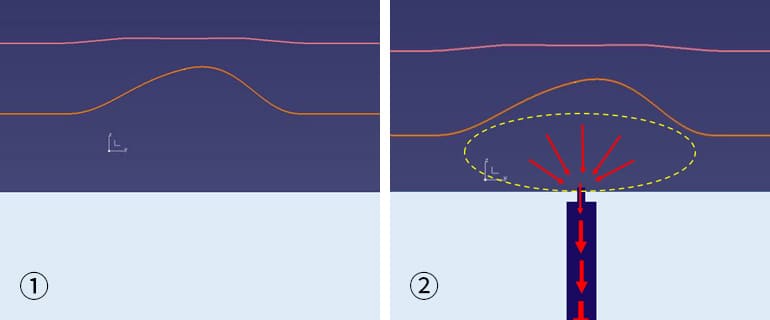

①はパリソンが金型中心辺りで金型面になかなか密着せず、空間が開いてしまっている状態です。

②はパリソンが密着しない部分にバキューム構造を組み込み、吸引し始めた状態です。

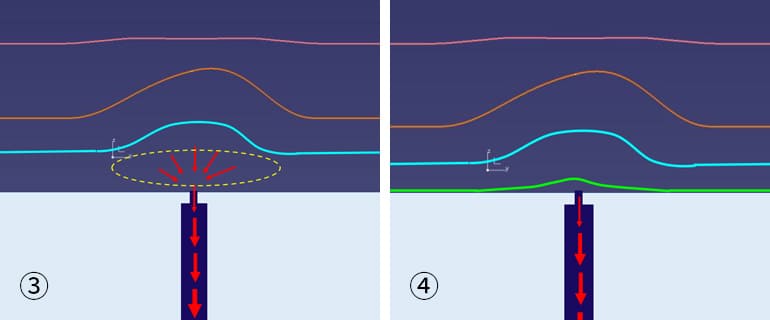

③では、パリソンが密着しない空間をバキュームにてどんどん吸い込み、空間の山が小さくなっていっています。

④の最終段階では、バキュームを設置しない場合と比べ、樹脂の突起がかなり治まっています。

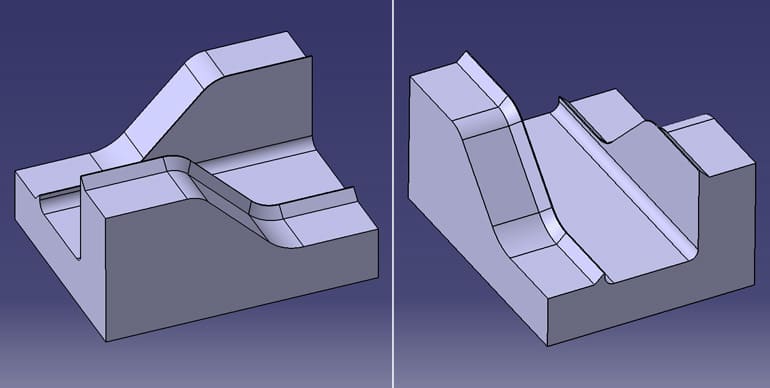

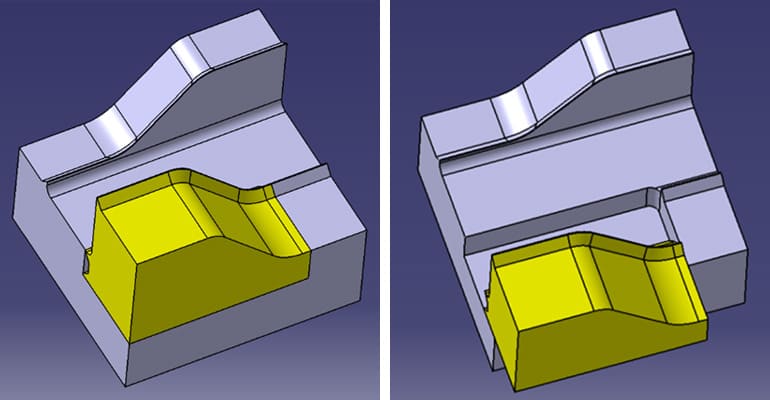

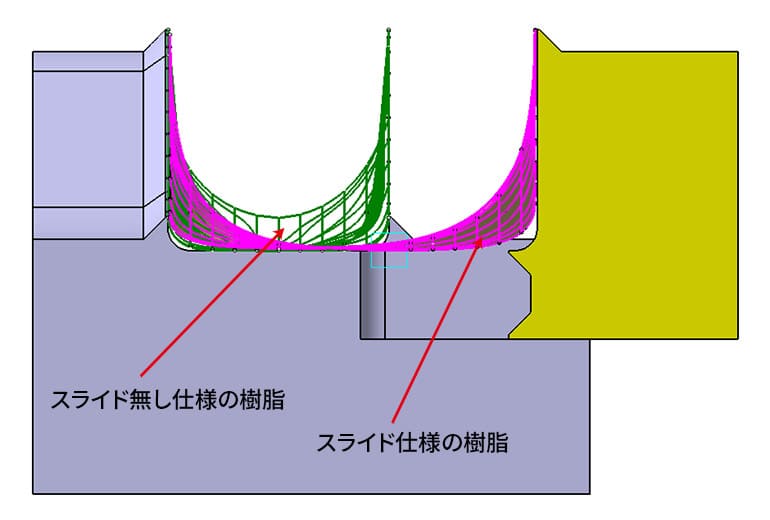

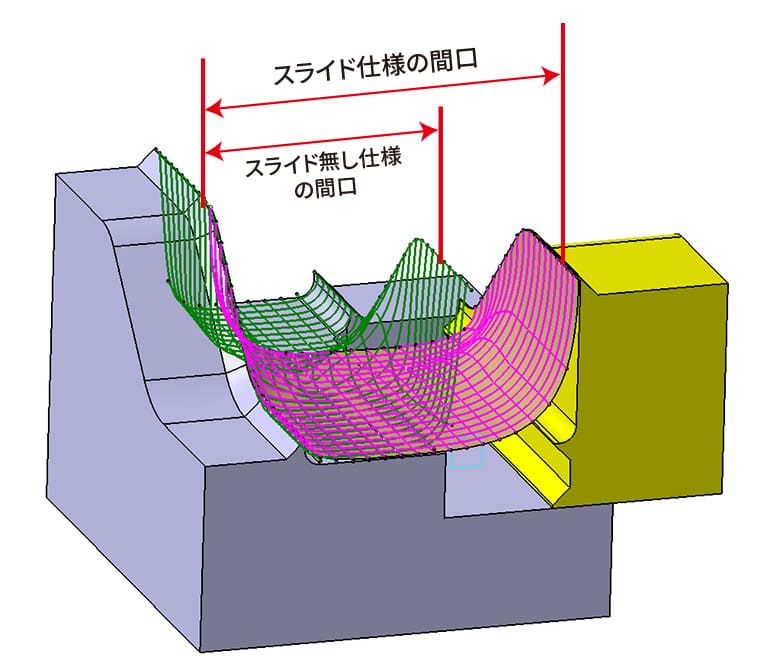

対策⑤:スライド駒の仕様にして成形時にPL間の距離を広くとる

成型時にPLを含む一部のエリアをスライドさせ間口を広げることで、パリソンが金型製品内に入りやすくなり、成形性を改善させることができます。

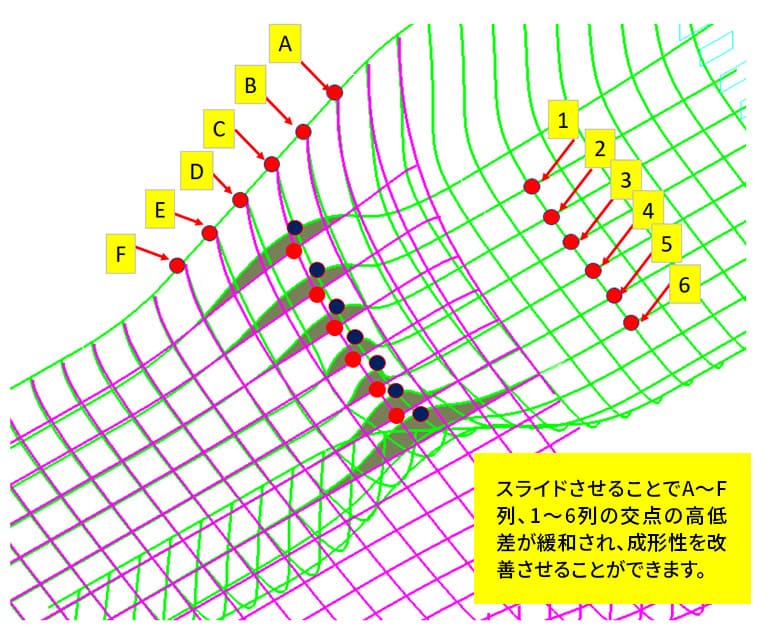

スライドさせることでA~F列、1~6列の交点の高低差が緩和され、成形性の改善に寄与するのです。

まとめ

いかがでしたでしょうか。

ブロー成形金型とは、射出成形金型と比較しても十分安価なコストで製造でき、また製造期間も短く、プラスチック製品を企画する上でも十分検討に入れたい金型工法です。

しかし「樹脂内に空気を吹き込んで成形する」という独特な方法のため、射出とはまた違った成形不良が発生してしまいます。

金型でプラスチック製品を生産するということは、費用と時間は無視できない問題です。さらに、生産期間中に『金型設変』が発生すれば、その都度その問題は膨らんでいきます。

ブローに限ったことではありませんが、金型によるプラスチック成形には『金型設計』の工程が非常に重要になってきます。

いかに成形不良を起こしにくい金型にするか。また、メンテナンスのしやすさ・成形現場での扱いやすさをを詰め込んだ金型製作をするためにも、金型を良く熟知したベテランに設計を依頼することがとても大切です。

株式会社関東製作所は、ブロー成形金型の製造には半世紀以上携わっております。

そのためブロー金型設計のベテランは多く所属しており、上記以外の視点からも多角的に支援、アドバイスが可能です。

ブロー成形品の開発者様、設計者様、ご検討の製品がございましたら、是非お気軽に関東製作所までご連絡ください。