5軸加工機とは? 種類・メリット・活用方法など、金型製造・部品加工の視点から解説!

金属・部品加工

一般的に3軸で加工をするNC工作機械やマシニングセンタは、複数の面を加工する場合、材料をそれぞれ加工方向に手動で回転し、固定しなおさなければなりません。

人為的な作業が加わることで、時間がかかる上、置き直した際に誤差が生じて製品精度にバラつきが生じてしまうこともあります。

そのような課題を解決するのが5軸加工機です。

目次

5軸加工機の優位性を知ろう

3軸加工機で出来ることの限界

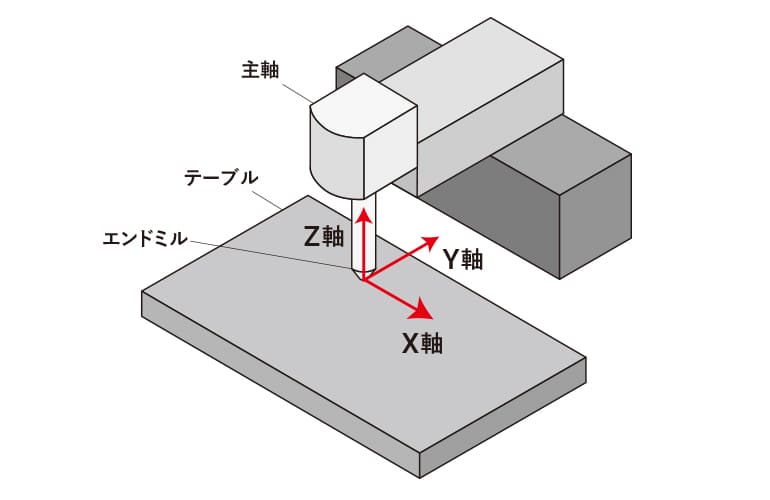

汎用フライスからマシニングセンタ・放電加工機に至るまで、全ての加工機は、直線軸X・Y・Zの3軸を使用します。その中でも3軸を同時に制御し、工具の位置決めをして加工する方法を3D加工とも呼び、立体的で複雑な形状の生成を必要とするには不可欠です。

しかしながら、斜めに穴を加工したい時や、様々な方向から加工を必要とする部品では、バイス・サーキュラーテーブルなどを用いて、都度、加工方向にワークを傾ける必要があります。

製品の形状によっては、複数回にわたって段取りをしなくてはいけません。

5軸加工とは、3軸に回転・傾斜の2軸を追加した、より柔軟な加工が可能

5軸加工とは、3軸に加えて、回転・傾斜の2軸を追加したより柔軟な加工方法です。 回転軸を追加することにより、一回の段取りで多くの部分が加工できるほか多数のメリットが出てきます。

それを可能にするのが5軸加工機です。

こちらの記事は動画でもご覧いただけます。

5面加工機と5軸加工機

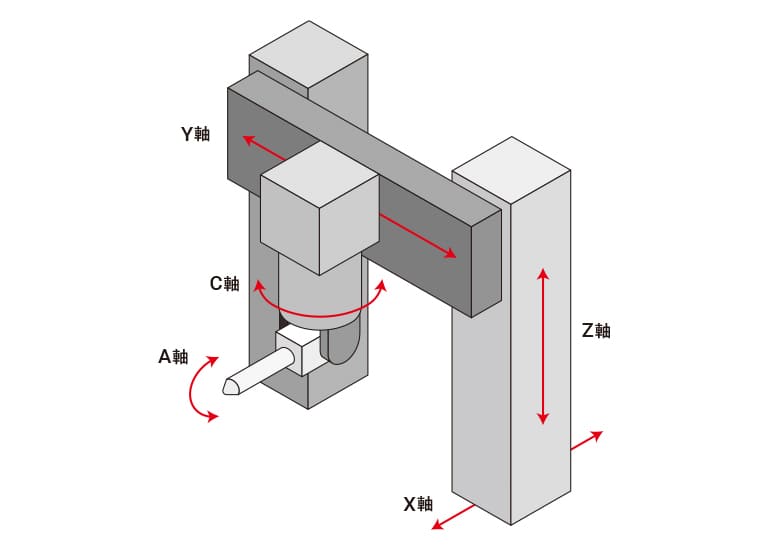

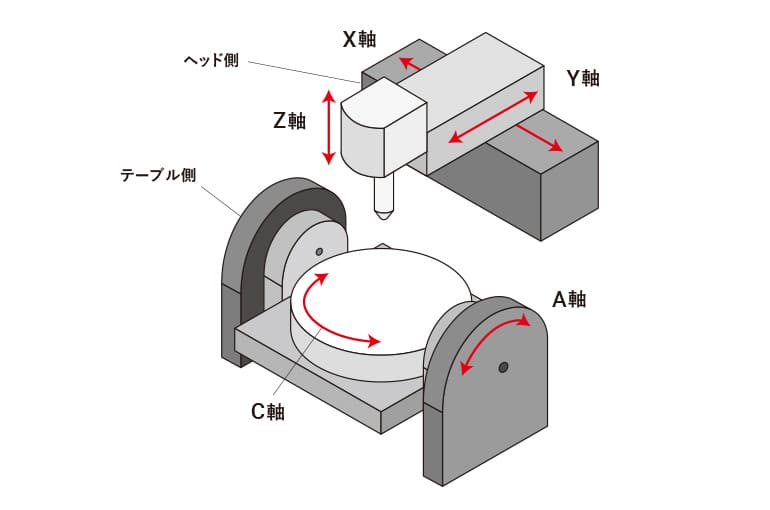

直線軸X・Y・Zの3軸に加えた回転、傾斜のプラス2軸の性能によって、5軸で加工できる工作機械は、大きく分けて2つのパターンに分類されます。

・5面加工機 … プラス2軸を任意の角度に位置決めし、直線軸3軸で加工する

・同時5軸加工機 … 2つの回転軸と3つの直線軸を同期させて、3次元曲面を加工する

門型マシニングセンタなど大型の機械でよくみられる“5面加工機”

5面加工機は、門型マシニングセンタなど大型の機械でよくみられます。

プラス2軸を任意の位置決めした状態でしか加工できないため、加工途中でワークの傾きを変えたり、刃具の角度を変更したりすることはできません。

加工プログラムは、最初に角度を指定したら、後はX、Y、Zの3軸指示のみで、直線軸で加工します。

大型ワークに対する斜めの穴あけや側面加工には有効です。

直線3軸に加えプラス2軸も同期させ加工する“同時5軸加工機”

同時5軸加工機は、直線3軸に加えて、プラス2軸も同期させ加工することができます。これを活用した代表部品がインペラーです。

インペラーの翼形状は、高圧力比・高効率をえるために、三次元的にねじれた複雑な形状となっています。また、隣接する翼が覆い被さっているため、3軸加工機では加工が困難です。

同時5軸加工機が駆け出しのころ、工作機械の展示会に行くと、ほぼ全てのメーカーが加工サンプルにインペラーを展示していました。

「世の中には、そんなにインペラーの部品ばっかり仕事はないぞ!」 とユーザーが笑っていたぐらいです。

その結果、イメージ的にも当時の機械価格を考慮しても、同時5軸加工機は「インペラーのようなその加工方法でしか製造できない特殊な部品」、「より付加価値の高い部品」にのみ使用されてきました。

現在では5軸加工機のメーカー・サイズ・バリエーションも増え、その使用メリットから、金型製造、一般的な部品加工など、用途が拡大されつつあります。

> 5軸加工機の構造別3種を紹介 「回転傾斜テーブル型」「傾斜ヘッド回転テーブル型」「回転傾斜ヘッド型」 ページへ