金型屋がゴルフのパターヘッドを5軸加工機で加工!(#2)CAMをいかに最適にプログラムするかを追求

金属・部品加工

こんにちは!関東製作所 岐阜工場の安田です。

今回は先回に引き続き、『金型屋がゴルフのパターヘッドを5軸加工機で加工!』の第二弾のお話を紹介いたします。

> 金型屋がゴルフのパターヘッドを5軸加工機で加工! 高級品と同等レベルの加工製作実績を紹介

今回はその続き、

①製品を削り出すための加工順序を決める - CAMによるNCプログラムの重要性 –

②製品としての面精度を追求 - 製品としての面精度を追求 –

この2点に関してフィーチャーしていきたいと思います。

目次

製品を削り出すための加工順序を決める

何事もそうですが、あらかじめ構想を練り、計画を立てて進めることは重要ですね。部品の加工一つとっても、それは仕上がりや工数にも大きく影響するものです。

もちろん今回のこのパターヘッド。はじめての挑戦となりますし、この形状、要所要所の機能・条件をどのようにして実現させるか!

練りに練って進めました。

加工の意図をプログラムする – CAMの仕事 –

製品には満たすべき機能、デザインがあります。

使用用途を考えた場合に、ポイントとなる箇所を抑える事がまずは必要です。そういった箇所については、『形状』『要求された精度』に設計の意図がある為、いかに遵守するかを優先しなければなりません。

< 精度を確保した上で形状を実現する。そして外観もきれいに仕上げる。>

そういった『目論見』ないしは『人間の意図』を、加工プログラムとして作り上げるのがCAMの仕事です。

まずは使用用途(人間の意図)を考えた場合の重要なポイントであり、精度が必要な個所です。

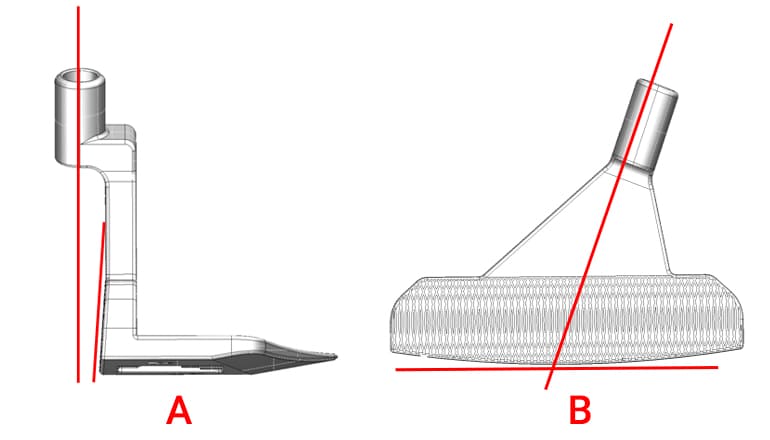

A:シャフトの軸方向と打面の角度 B:同じくシャフトとヘッドの締結角度

正確な角度を出すためにポイントとなる加工順序を見極める

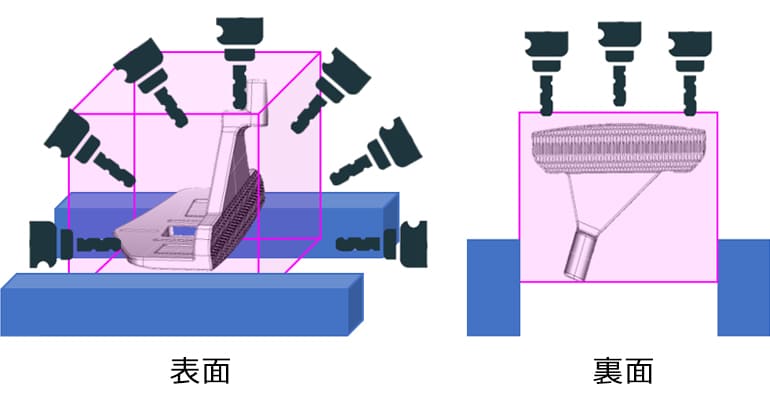

今回は四角い鋼材からの全面削り出しとなりますので、どのような順序で加工を行えば『正確かつ効率よく』きれいに仕上がるか検討を進めていきます。

①全体が成り立つようプログラムおこなう

②その上で段取り(材料のセット回数を想定する)

面毎にチャッキングを変える場合、『材料のセットのし直し』等で人の手が入る事により、精度に不安が残りますので、それを減らすことで精度UPを目指します。

減らした場合、機械・刃物・材料の干渉チェックも必要となりますのでそちらも行います。

チャッキングが少ないのが理想ですが、形状を前提にした上で最低限は必要となります。

- チャッキング

- ワーク(加工対象)を工作機械に固定する工具のことを「チャック装置」と言います。

チャッキングとはすなわち、チャック装置を用いてワークを固定する行為のことを言います。また「チャックする」とも言います。

今回は表面と裏面の2回のみのセットし直しで加工しました。

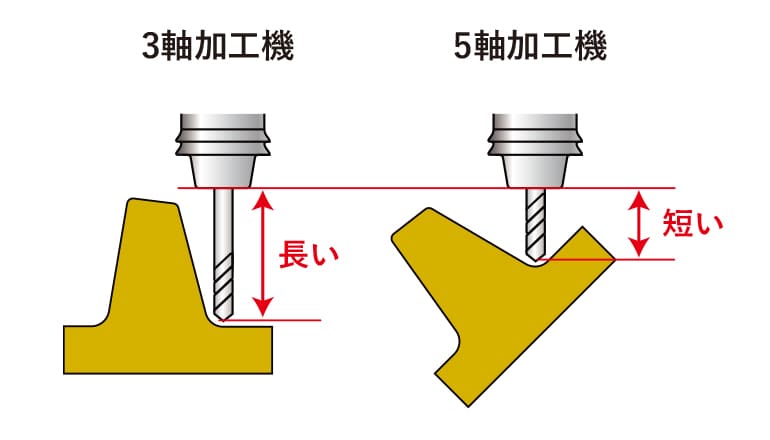

加工においては、『太い刃物 × 短いストローク』であれば安定して切削が出来ます。切削スピード(送り速度)も上げる事ができ、加工時間も短くて済みます。

反面、『細い刃物 × 長いストローク』となれば、刃物が破損(折れる)事もありますので、加工上は好ましくありません。当然、切削スピードも上げる事が出来ません。

つまり、細かい形状の加工には細い刃物が必要ですが、刃物の突き出しの量が限られてしまう為、3軸加工機では非常に困難な加工になります。

しかし5軸加工機にてワークを傾ける事で、突き出し量を減らすことができるため、細い刃物でも加工を可能にするという事です。

精度のキープ・形状の実現を目指して、一つ一つの工程を練り上げていく作業が必要となります。

もともと我々にはこの経験が多くはありませんでした。故にそれを補うためにシュミレーション・テストカットを繰り返しました。

ワークと工具のソリッドモデルを作成した上でシュミレーションツールを使用し、短い刃物がワークに干渉しない角度を追求しました。

製品としての面精度を追求!加工の繫ぎ目をきれいにつなぐ

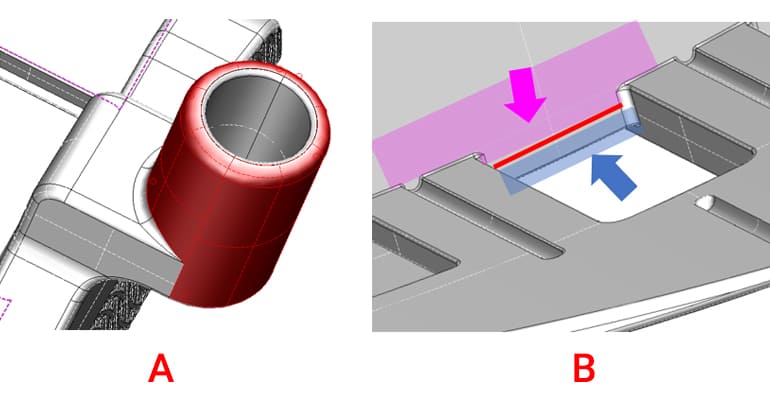

『仕上りの見栄え』に関して苦労した点は、以下の2か所です。

A:加工時刃物の通り道が入り乱れるシャフト挿入部 B:合せ面をつなぐ(裏と表)

せっかく形状が出来上がっても、その加工面の仕上りが良くなければいけません。パターヘッドという、紳士が手にする製品ですからね(笑)!

その際に最も注意しなければならないのが『加工の繫ぎ目』です。

太い刃物で切削した仕上がり面と、細い刃物で切削したそれとは風合いが違ってきます。その違いが、うまく繋がっているように見えれば問題ありませんが、言うほど簡単ではありません。

はい、難しいのです!

そのため、パター全体を様々な方向から見た時に、見映えが美しくなるよう検証していきます。

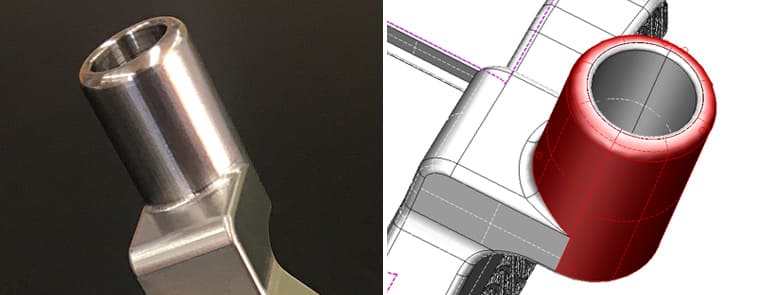

加工の繫ぎ目ポイントA:シャフトの繋ぎ部分

Aのシャフトの繋ぎ部分であれば、同時5軸加工(X、Y、Z、回転軸、傾斜軸をすべて動作させる加工)を使用し、円筒(赤色ハッチング部)がきれいに見えるよう刃物の通り道を変え、面の繋ぎが綺麗に繋がるように検証しています。

実際に削った結果見映えが良くなければ、削り直す事も行います。

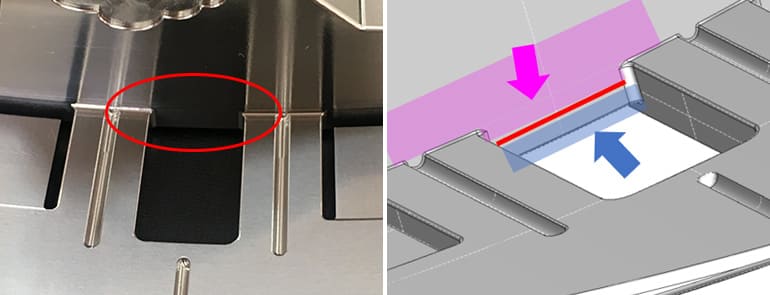

加工の繫ぎ目ポイントB:表面と裏面のつなぎ目

Bは表面と裏面のつなぎ目をきれい仕上げるため、面をプラス寸法で残した上で、つなぎ目がきれいになるよう仕上加工を行っています。(ピンクの面を正規寸法で仕上げた上で、プラス寸法で残した青の面を少しづつ削り仕上げていきます)

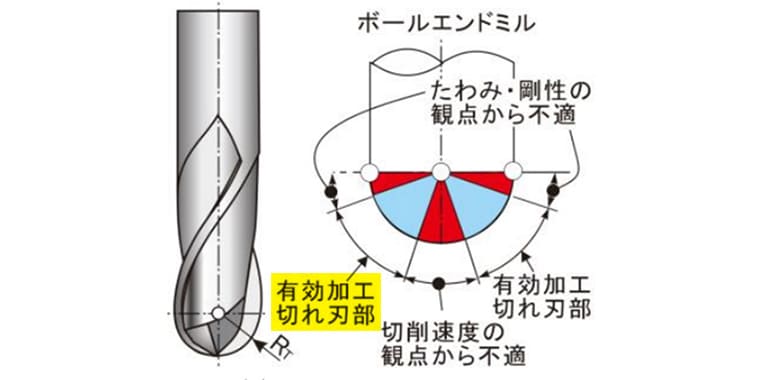

最適な加工方法:ボールエンドミルのどの部分で削るか?

また刃物については主にボールエンドミルを使用しますが、『どの部分で削るか?』が重要です。

下図で示したような『有効加工の切れ刃部』 で切削出来るよう、多軸加工の工具制御を設定します。この部分で切削する事で不具合が少なく、さらに刃物の耐久性も良く、きれいに仕上げる事が出来ます。

※引用元:社団法人精密工学会北海道支部

まとめ

以上はすべてCAM上のシミュレーションでの検証です。

製品の形をつくるのも、きれいに仕上げるのも、それに時間がかかるのか?かからないのか?も、すべてCAMの設定内容次第です。つまり、『CAM設定をいかに最適にプログラムするか?』で、大きな差が生まれてくる事になります。

今後もどれほどのCAMのノウハウを蓄積し、標準化し、総合的な技術力として生かしていけるか。

我々のパターづくりへの追及はまだまだ終わりません!今後も『最高の一振り』を求めて、スキルを磨き続けます!

> 金型屋がゴルフのパターヘッドを5軸加工機で加工! 高級品と同等レベルの加工製作実績を紹介