プレス加工の基礎から応用まで徹底解説!プレス加工品が生まれる全工程とそのメリットとは?

金属・部品加工

金属加工技術の中でも代表的なもののひとつが「プレス加工」です。これは、板状の金属を加工する技術であり、板金加工に近い手法です。

プレス加工は高い量産性を誇り、普段は目に見えない部分で活躍することが多いものの、身近な日用品から自動車、さらには宇宙ロケットの部品に至るまで、幅広い製品に使用されています。

目次

プレス加工について

プレス加工とは、その名の通り「プレス機」を使用し、板状の金属を金型で挟みながら加圧し、製品を成形する加工技術です。主に使用されるプレス加工に関する用語として、以下のようなものがあります。

| プレス機 | 金型を取り付け、挟み込んだ金属の板を加圧して加工するための機械 |

|---|---|

| 金型 | 金属の板を切断、穴あけ、曲げなどする部品で、上型の「パンチ」と下型の「ダイ」で構成される |

| ブランク | 加工対象となる板状の金属材のこと。主に厚さ0.1㎜~7.0㎜のものが使用される |

薄い金属板を加工するという点では「板金加工」と似た印象を持つ方もいるかもしれません。しかし、板金加工が汎用型を使うのに対し、プレス加工では専用の金型を使用して行う点が大きな違いです。

こちらの記事は動画でもご覧いただけます。

身の回りのプレス加工品

大量生産が可能で高い強度を持つプレス品は、自動車部品全体の約8割を占めています。主にボディー、ドア、ボンネット、フレームなどの部品が挙げられます。

家電、住宅設備部品

洗濯機、冷蔵庫、電子レンジなど、多くの家電製品にプレス加工品が使用されています。また、ガス台やステンレスシンクといった住宅設備もプレス加工によって生産されています。

鉄道、航空部品

新幹線や電車の外装の大半はプレス加工で作られており、航空機でも同様です。軽量かつ高強度が求められるため、チタン合金などの素材がよく使用されます。

精密機器、電子機器部品

これまでに挙げた比較的大型の製品だけでなく、精密な小型部品もプレス加工によって生産されています。時計やカメラ、パソコン、スマートフォンなどの外装だけでなく、内部部品にもプレス加工品が広く活用されています。

日用品、その他

キッチンツールや家具、文房具、アクセサリーなど、さまざまな日用品にもプレス加工品が使われています。たとえばアルミ缶は絞り加工で作られ、硬貨はせん断加工によって生産されています。

プレス加工の種類

プレス加工は以下の種類に分けることができます。

せん断加工(シャーリング加工)

せん断加工とは、ブランク(加工対象となる金属板)を切断するなどのプレス加工の一種を指します。この加工に使用される金型は、上型である「パンチ」と下型である「ダイ」の組み合わせで構成されています。

せん断加工にはさらに細かい種類があり、切断、打ち抜き、スリット、トリミングなど、部品の形状や条件に応じた方法が選ばれます。また、せん断加工の一種である「ファインブランキング」と呼ばれる精密打ち抜き加工も、高い精度が求められる場面で活用されています。

「プレス加工」の中でも重要な役割を担うせん断加工は、さまざまな製品の部品製造に欠かせない技術です。

曲げ加工(ベンディング加工)

曲げ加工とは、その名の通り、ブランクを曲げることで成形するプレス加工の一種です。プレス加工の中でも最も基本的な方法のひとつであり、シンプルな形状から複雑な立体部品まで幅広く対応可能です。

この加工には「プレスブレーキ」と呼ばれるプレス機を使用し、「パンチ」と呼ばれる金型でブランクを挟むことで曲げを実現します。さらに、曲げ加工には型曲げ、押さえ巻き曲げ、送り曲げといったさまざまな種類があり、それぞれの方法で異なる形状や仕様に対応しています。

曲げ加工は、多様な製品の製造において欠かせない基本技術であり、プレス加工の重要なプロセスのひとつです。

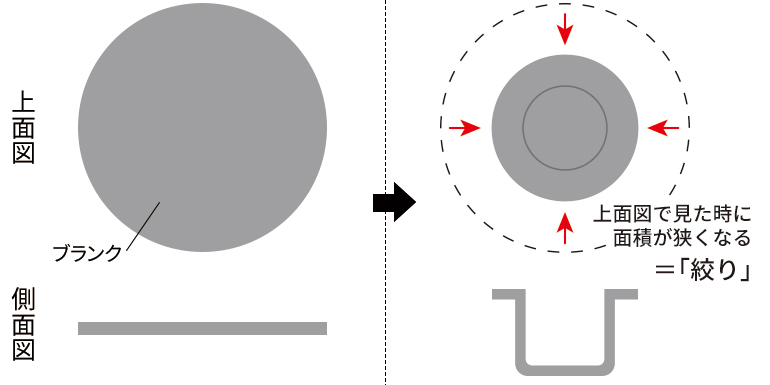

絞り加工

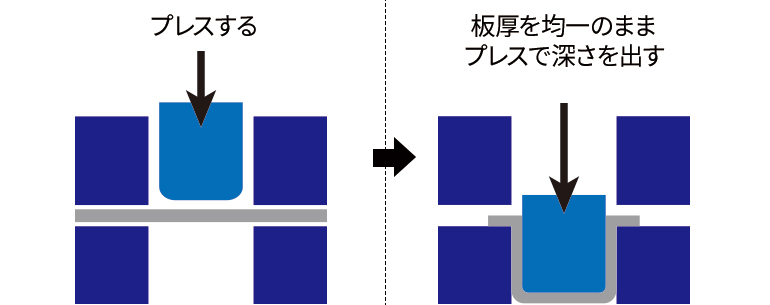

絞り加工とは、主に容器形状や箱形状を成形するプレス加工を指します。「絞る」という言葉には「狭くする」という意味があり、この加工では板状の金属を金型で押し当て、深さを作ることで上から見た際の面積を「狭くする」=「絞る」形状を作り出します。

深さの違いによって、「深絞り」と「浅絞り」という名称で区別されます。また、この加工方法では、板厚を一定に保ちながら深さのある製品を成形できる点が特徴です。

身近な製品としては、キッチン用品の鍋やボウルなどがこの絞り加工によって作られています。絞り加工は、機能性とデザイン性を兼ね備えた製品づくりに欠かせないプレス加工の一種です。

張り出し加工

張り出し加工とは、1枚のブランクをエンボス状、つまり凹凸のある形状に成形するプレス加工の一種を指します。この加工は、絞り加工と異なり、板厚が不均一になる点が特徴です。

凹凸部分では、ブランクが引き延ばされるため、加工後にその部分が薄くなることがあります。

ブランクについて

プレス加工で使用される代表的なブランク素材を以下にご紹介します。

| 鋼板 | アルミニウム合金 | 銅合金 | チタン合金 | マグネシウム合金 |

|---|

これらの素材は、製品の用途や求められる特性に応じて選択する必要があります。また、それぞれの素材によってブランクの状態は異なります。

以下に主な種類をご紹介します。

| コイル材 | ロール状に巻き取られたブランクで、大量生産に適しています |

|---|---|

| 定尺材 | 規格サイズに切り取られた板状のブランク |

| スケッチ材 | 指定サイズに切り取られた板状のブランク |

| テーラードブランク | 異なる種類の鋼材を貼り合わせたブランク |

生産数量や製品の機能性、生産ラインの仕様に応じて、最適なブランクの形状を選定します。たとえば、順送プレスではコイル材が使用されることが一般的です。一方、単発プレスやロボットプレスラインでは、定尺材やスケッチ材など、カット済みの一枚板が用いられます。

また、製品の厚みに応じてブランクの材料厚さも変わります。薄いものであれば0.03㎜の極薄材料から、16㎜の厚みのある材料まで幅広く対応可能です。特に、切断や曲げ加工を行う製品では、0.1~7㎜程度の厚みの材料が多く用いられます。

プレス加工において、ブランクの選択は品質と生産性を左右する重要なポイントです。

プレス加工の生産方法

プレス加工では、一度に加工できる範囲が限られています。そのため、たとえば穴あけ加工と曲げ加工を行う場合、それぞれに専用の金型を製作します。穴あけには穴あけ用の金型を、曲げには曲げ用の金型を使用する仕組みです。

単発プレス(単工程加工)

単発プレスとは、工程ごとに別々のプレス機にブランクをセットして加工を行う、基本的なプレス加工方法です。この方式では、プレス機と工程数の関係が「1:1」となり、たとえば5工程の加工が必要な製品には5台のプレス機が必要です。

作業の流れとしては、作業員が手作業でブランクを1工程目のプレス機にセットし、加工が完了したら次の工程用のプレス機に移して再度セットする、というイメージです。この方法は、大型の製品や小ロット生産に適しています。ただし、工程ごとにブランクをセットし直す必要があるため、生産性は他の方法に比べて低下する場合があります。

順送プレス

順送プレスとは、コイル状のブランクを自動で少しずつ送りながら、順番にプレス加工を行う方法です。この方式では、プレス機と工程数の関係が「1:複数」となり、1台のプレス機で複数の工程を処理します。

コイル材を使用して自動で成形を進めるため、大量生産に適したプレス加工です。一例として、30~40工程にもおよぶ加工を1台のプレス機と金型でまとめて行うことも可能です。ただし、1台のプレス機で対応するため、サイズが大きい製品の加工には基本的に不向きです。

順送プレスは、自動化による効率の良さと大量生産に特化したプレス加工技術として、多くの製造現場で活用されています。

ロボットプレスライン

単発プレスでは、作業員が手作業でブランクをセットするため、生産性に制約がありました。しかし、ロボットプレスラインでは「単発プレス」と「ロボット」を組み合わせた生産ラインを構築することで、この課題を解決しています。ブランクのセットや搬送をロボットで自動化することにより、生産性を大幅に向上させることが可能です。

特に順送プレスでは対応が難しい大型製品の量産において、このロボットプレスラインが採用されるケースが多くあります。ロボット技術とプレス加工を組み合わせることで、効率的かつ柔軟な生産体制を実現しています。

プレス品の製作工程

工程1. 製品図面と生産数などから生産方法や工程数の検討

プレス加工では、一見すると簡単な形状であっても、複数の工程に分ける必要がある場合が多いため、進める順番を適切に計画することが重要です。

例えば以下のような工程が必要な場合を考えます。

① 絞り加工(深さ出し)

② せん断加工(穴あけ)

③ 曲げ加工

この場合、穴あけと曲げを同時に行うと穴の位置がズレるリスクがあり、また曲げ加工を先に行うと絞り加工が難しくなる可能性があります。そのため、どの順番で、どの加工を選択するかについては、プレス加工メーカーの経験とノウハウが求められます。

この初期段階の工程設計は、最終的な製品の品質や生産効率を大きく左右するため、非常に重要なプロセスです。

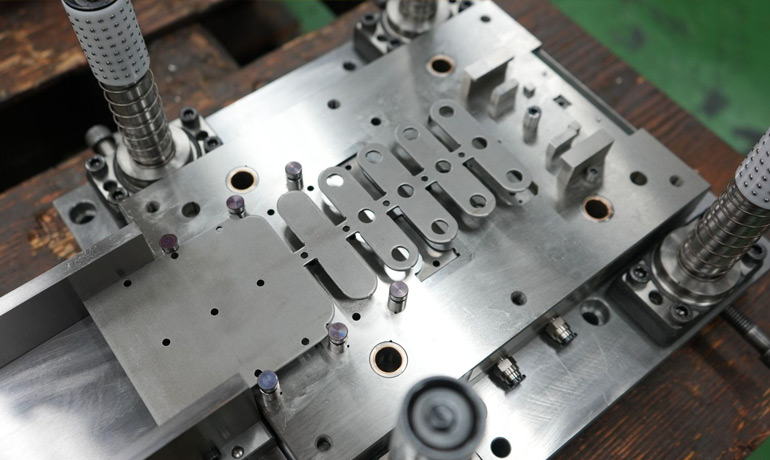

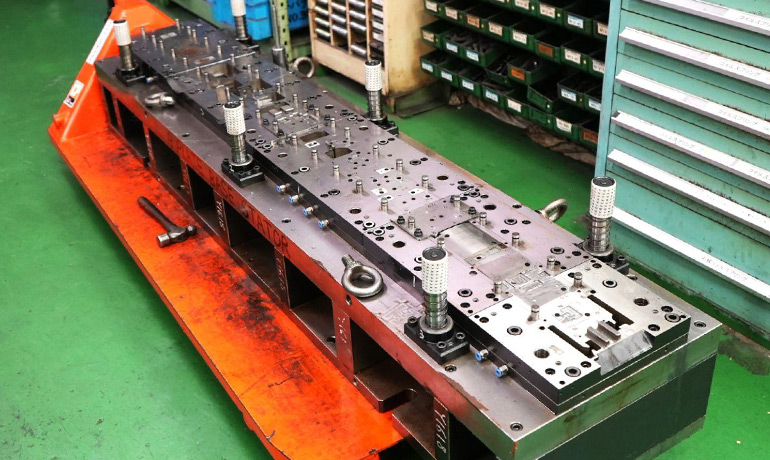

工程2. 金型製作

プレス加工における金型製作は、生産工程に応じて慎重に計画・設計される重要なステップです。

単発プレスの場合、各工程ごとに専用の金型を製作する必要があり、3工程であれば3つの金型を用意します。一方、順送プレスでは、1つの金型にすべての工程を統合するため、製作する金型は1個だけです。しかし、この金型は複数の工程を連続的に対応させるため、通常よりも長く複雑な構造になります。

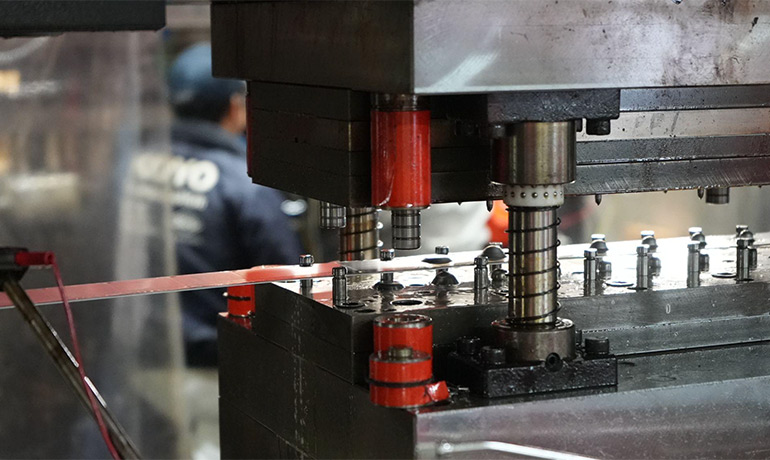

工程3. プレス加工

完成した金型をプレス機に取り付け、実際のプレス加工を行います。1工程の加工にかかる時間は約1~2秒程度です。順送プレスの場合、1工程1秒で加工できるとすると、30工程必要な製品であれば30秒で1つの製品が完成します。

一方、単発プレスでは、各工程ごとにブランクを次のプレス機に移動させる時間も必要になるため、全体の作業時間は順送プレスより長くなる傾向があります。

工程4. 洗浄

プレス加工では、ブランクに「プレス加工油」を塗布することで、加工中のキズ防止や滑らかな成形を実現します。この加工油が製品表面に残るため、加工後は必ず洗浄を行い、付着した油を除去します。

洗浄は、製品の清潔さを保つだけでなく、次の工程や最終仕上げの品質に影響を与える重要なプロセスです。製品に応じた適切な洗浄方法を選択する必要があります。

工程5. 後加工

プレス加工の中でも、せん断加工ではバリが発生することが多く、必要に応じて後加工(あとかこう)でバリ取りを行います。また、製品の強度を向上させるために焼き入れを施したり、外観や耐久性を向上させるためにメッキや塗装などの表面処理を行う場合もあります。

これらの後加工は、製品の用途や求められる品質に応じて適切な方法が選ばれます。後加工は、プレス加工で成形された製品に最終的な性能と仕上がりを与える重要な工程と言えるでしょう。

工程6. 検査

製品が設計通りの品質を満たしているかを確認するため、寸法、平面度、強度など、製品に応じた項目を徹底的に検査します。これにより、不良品を防ぎ、安定した品質を保証することが可能です。

下記の動画より、実際の製造現場での製作工程をご覧いただけます。

プレス加工のメリット

プレス加工には、以下のような大きなメリットがあります。

| 生産性が高い(加工スピードが速い) | 1工程あたり数秒で加工が完了するため、大量生産に非常に適しています |

|---|---|

| 高精度な量産品が作れる | 金型を使用することで、均一な品質の製品を安定して生産できます |

| 自動化が容易 | 順送プレスを活用することで、自動化による効率的な生産が可能です |

| 材料ロスが少ない | 同じ形状を金属切削で製造する場合と比較して、材料の無駄が大幅に削減されます |

これらのメリットから、プレス加工品は自動車部品をはじめ、家電や電子機器などさまざまな製品の部品として広く採用されています。

一方で、専用の金型を製作するためにイニシャルコストが発生するほか、高度なノウハウを要する工法でもあります。しかしながら、高品質な製品を効率よく大量生産できる金属加工方法として、プレス加工は非常に優れた選択肢と言えます。

まとめ

金属のプレス加工は、大量生産に適した効率的な工法であり、多様な製品分野で活用されています。当社、株式会社関東製作所では、プラスチック製品の量産に適した射出成形を主力事業としていますが、プレス部品をインサート成形などの工程で使用するケースもございます。

その際には、プレス部品の手配や調達代行も承っております。さらに、樹脂部品と金属部品を一括してご発注いただくことで、貴社の調達工数の削減や発注管理の効率化をお手伝いできると考えています。

金属加工や調達に関するお困りごとがございましたら、ぜひお気軽にご相談ください。お客様のニーズに合わせた最適なソリューションをご提案いたします。

> 株式会社関東製作所コーポレートサイトへ

関東製作所は「金型の設計・製作」から「小ロット~量産の成形品の生産」、「省人化装置や専用加工機の設計・製作」「部品の加工・調達」まで、幅広い生産技術代行サービスを行います。

関東・東海・九州・インドネシアより、お客様に合わせたベストなソリューションを提案致します。

> サプライチェーンの国内回帰のメリットを考える|部品加工現場でのQCDを再検証