金属加工現場の工数削減事例その2 製作治具で干渉リスク回避&作業効率2倍の効果とは?

金属・部品加工

どんな業種においても仕事をする上で、「リスク回避」は不滅のテーマであり、またそれぞれの会社様ごとに知恵と工夫を凝らし、取り組まれていると思います。

関東製作所でも、金型製作・金属加工を通して、今まで培ってきたノウハウを活かし、日々リスク回避に取り組んでいます。

今回、金属加工におけるワークの固定方法を改善することで干渉リスクを回避し、さらに作業効率を2倍にすることが出来た成功事例を紹介します。

目次

切削加工におけるリスク回避ポイント ワークのクランプ代はたった7mm!

ワークの固定方法に関し、当社の場合、羽クランプやプレーンクランプ等、市販されている既製品の道具を用いてワークを固定しています。

前回は金型の製品側の加工での事例を紹介しました。今回はその反対側、つまり金型の裏側の加工での事例を紹介します。

> 金属加工現場の工数削減事例その1 4割削減を果たした関東製作所 関工場の取組みとは?

BEFORE:既製品のクランプを使用した、リスクの伴う危険な段取り

金型の裏側には水冷穴、バキューム穴や溝、ポケット形状、スペーサー等の取り付け穴等の加工をします。この裏加工をするために他社様では前工程として、クランプ用の溝の加工をしている、または固定用の取付穴の加工をしている会社様もいらっしゃると思います。

しかし当社では一つでも工程を減らすために、6F状態からワークをセットします。6F状態のワークを加工機に乗せて固定する時には、通常は羽クランプやプレーンクランプ等を使用します。

しかしこの場合、下記の3つのリスクが挙げられます。

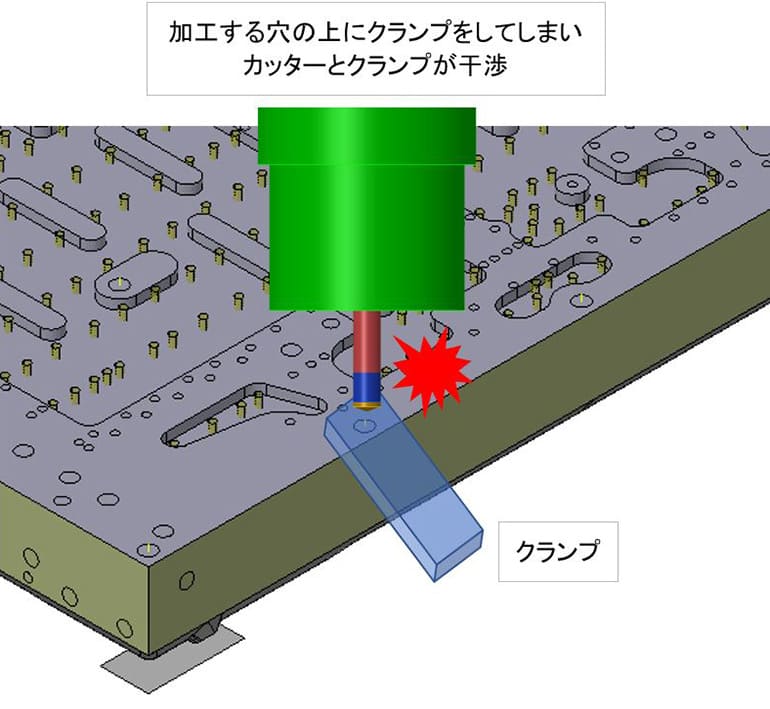

【リスク1】加工中にクランプと工具が干渉するリスク

加工場所をあらかじめ把握し、その場所を避けた位置にクランプをしなければならない

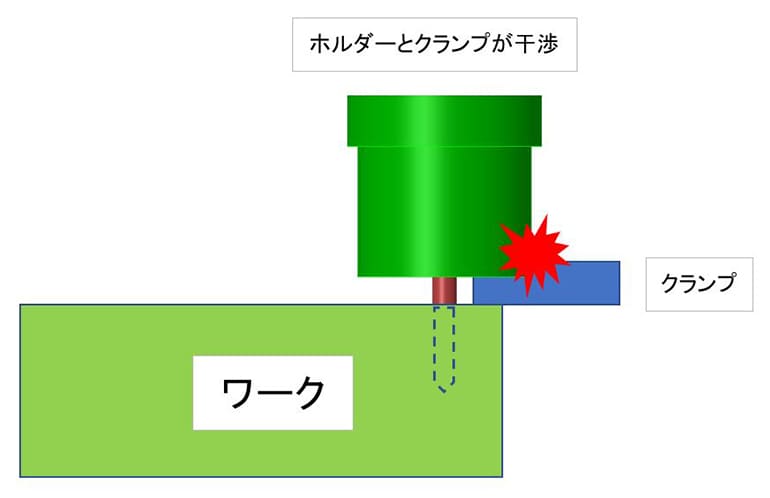

【リスク2】加工中にクランプとホルダーが干渉するリスク

加工場所をあらかじめ把握し、さらに使用ホルダーの大きさを加味して干渉のない位置にクランプをしなければならない

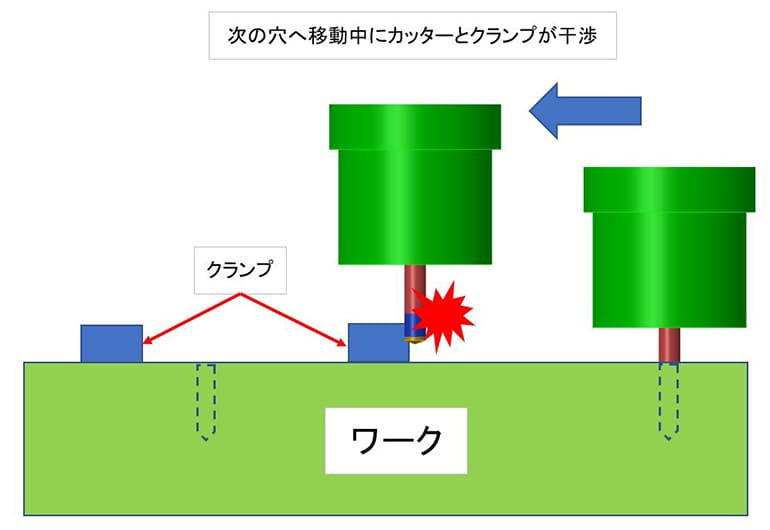

【リスク3】移動中にクランプと工具が干渉するリスク

基本的に最少の引きあがり高さで移動するため、クランプをまたぐ様な位置へ移動するときには、クランプに干渉しない高さまで引きあがるNCプログラムを作らなければならない

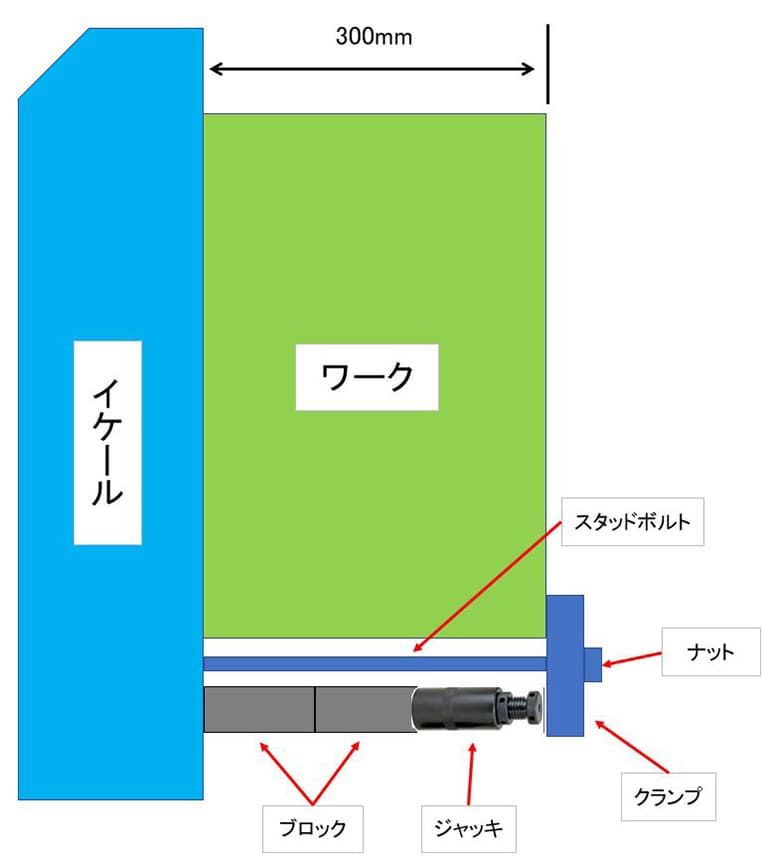

さらに段取り作業においても、手間のかかる事をしています。例えば材料の厚みが300mmの場合、クランプの下に同等の高さの嵩上げが必要になります。

当時はジャッキを使用していました。すると下記のような状況が生まれます。

この固定方法を採用するには

・片方の手でメガネレンチを持ち、

・もう片方の手でクランプを支え、

・さらに片方の手でナットを付けて、

・しかも片方の手でジャッキを支えている・・・。

この作業、とても人ひとり、2本の腕でこなせるのではありません。まあ、キン肉マンに登場したアシュラマンくらいですかね、出来るとしたら・・・。

よって、このような時は常に2人作業を強いられていました。

AFTER:裏加工用治具を活用することで一人作業で済み、作業効率2倍、干渉リスク回避を実現

このような問題を解決するために「裏加工用治具」というものを製作しました。

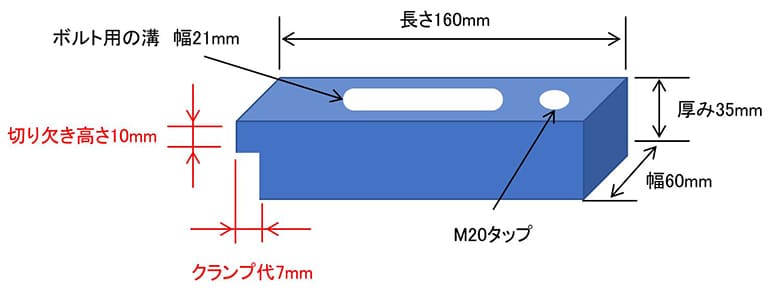

この裏加工用治具とは、長さ160mm 幅60mm 厚み35mmのブロックに、クランプ代7mmの切り欠き、ボルト用の溝 幅21mm、M20のタップ加工が施されています。

このM20の部分に足を付けます。これを4個1セットで使用します。

この足は高さを自由に決めることができます。事前に高さを調整しておくことで、イケールにワークを仮置きした後、すぐに固定ができます。

また足とクランプが一体化しているので、片手で持つことができます。

という事は、

片方の手でメガネレンチを持ち、もう片方の手で裏加工用治具を支える

つまり一人作業ができるようになります。

この時間にもう一人は、違う作業ができるので、作業効率は2倍になります。

先ほどにも書いた通り、裏側には様々な加工がされます。

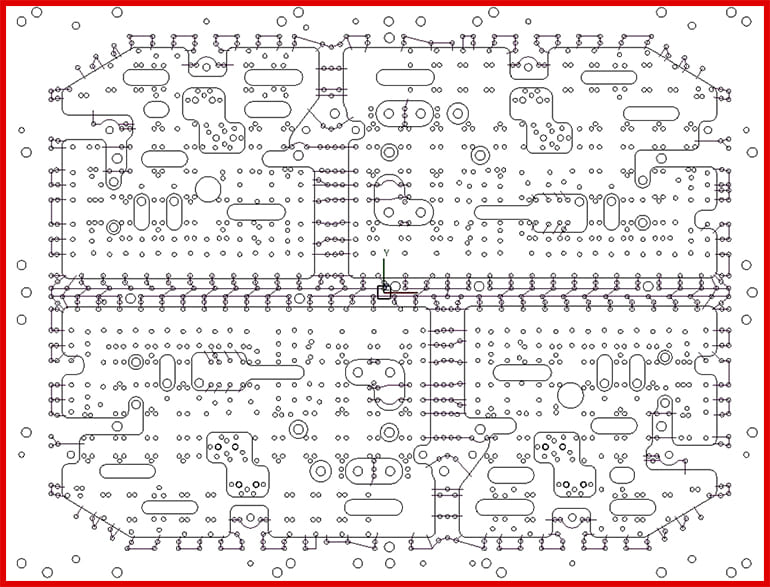

金型の構造上、材料端面から10mmは確保して設計をします。

つまり全周10mm以内は何も加工はされません。

この範囲にクランプをすれば間違ってクランプを削ってしまうという事はなくなります。誰もが素早く確実に10mm以内でクランプをする為に7mmのクランプ代で固定をします。

また加工中の引き上がり高さを最少に抑えるため切り欠き高さは10mmにしています。結果裏加工用治具を使用することでリスク回避が実現できました。

【リスク1】加工中にクランプと工具が干渉するリスク → 回避

外周10mmの範囲は絶対に加工しないため、どこにクランプしても問題なし!

↑赤で塗られた金型の外周10mmの範囲には一切の加工はされない

【リスク2】加工中にクランプとホルダーが干渉するリスク → 回避

切り欠き高さが10mmであるため、工具の突き出し量は最少の設定でも問題なし!

【リスク3】移動中にクランプと工具が干渉するリスク → 回避

切り欠き高さが10mmであり、NCプログラムの引き上がり高さは13mmの設定であるため問題なし!

確実なワーク固定のために スチール材のポケット加工時の条件を確立

前回の金型の製品側の加工では、1枚の治具板でM16を1か所で固定し、その治具板を1つのクランプ(これを4か所)で固定するという改善事例を紹介しました。その中でもあるように既存の方法から作業性を重視した固定方法に変えるという事はとても不安です。

ましてやクランプ代7mm・・・。

今回の目的は作業性、リスク回避を最優先に考えます。よって切削効率を少々下げてでもこの裏加工用治具の採用を重視しました。

裏加工において切削負荷の高い加工というのは下記の加工が挙げられます。

・被削材スチール 深さ10mmのポケット加工

工具は以前にも紹介したDIJET SKG-5050R-10-22 φ50を使用します。

ロードメーター60%、加工振動も少ないという理由で引き続き採用をします。加工条件は荒加工とほぼ同条件ですが、軸方向のピッチは1.2→0.8mmにしています。

これは導入初期に荒加工の条件そのままで行った所加工前後でのワークのズレが0.3mm程度ありました。

これを踏まえ、軸方向のピッチを0.8mmにすることで安定した加工を行っています。確かに加工効率としては約30%落ちることになります。

しかし二人作業から一人作業ができるようになる、さらに3つの干渉リスクを回避できる。この利点を重要視し、この条件を採用しました。

以上の結果からロードメーター60%前後であればワークは問題なく固定されていると判断できます。

アルミ材の場合も同様のポケット加工があります。既存の工具、加工条件でロードメーター45%前後なので問題ないと判断できます。

下記は当社使用の加工条件を記載します。

被削材:S50C相当の場合

| メーカー | DIJET |

|---|---|

| 名称 | SKG-5050R-10-22 φ50 |

| 回転 | 1020 min |

| 送り速度 | 7320 mm/min |

| 径方向 | 30mmピッチ |

| 軸方向 | 0.8mmピッチ |

被削材:アルミ50系相当の場合

| メーカー | MOLDINO |

|---|---|

| 名称 | ARS5050R42 φ50 |

| 回転 | 4000 min |

| 送り速度 | 9000mm/min |

| 径方向 | 30mmピッチ |

| 軸方向 | 1.3mmピッチ |

以上のことから市販されている既存の道具を使った固定方法からを裏加工用治具に変えることで実現できた効果は、

・段取り効率 2倍

・干渉リスク ゼロ

となりました。

この「裏加工用治具」も以前に紹介した「治具板」と同様に特殊な加工を施しているわけではないため、容易に製作することができます。

クランプ代7mm、これを4か所の固定で最大2600mm×1200mm 厚み400mmのワークサイズの加工が可能です。

あらゆる加工がクランプ代7mmで可能かどうかというと疑問がありますが、加工内容によっては最小限の固定方法ではないかと考えています。

最小限の内容で最大限の効果を出す事への挑戦が最終的には私たちが手掛けるブロー金型のコスト削減につながります。

まさに製造業の「早い、うまい、安い」の追求!(笑)

関東製作所グループ 知恵の提供

今回は、金型の裏面加工において6F状態の材料を固定する方法を紹介しました。

この方法が生まれたきっかけは、ホルダーが羽クランプに干渉してしまい、工具などを損壊してしまうミスという経験をしたからこそだと考えております。

当初は、まずリスク回避という事で別の固定方法の検討をしました。

T-スロットカッターでクランプ用の溝を加工してはどうか?

材用の表側に捨て穴としてM16をあけてしまってはどうか?

など。

しかし数分とは言え工程が増えてしまいます。

工程を増やすことなく、干渉リスクも無くし、作業効率も上げるという問題に対して取り組んだ知恵の結晶だと思います。

関東製作所の経営理念として「チャレンジ精神」があります。

現状に満足することなく、少しでも工程、品質が良くなる事を考えています。

このように小さい改善を積み上げて大きな成果としてお客様に貢献出来たらと思います。