機械設計の全体像を把握する|要件設計から詳細設計までの一連の流れを紹介

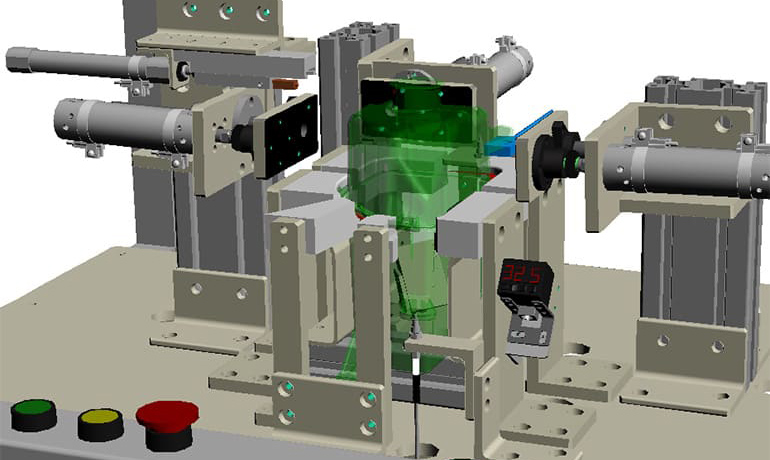

省人化装置

「設計」という概念には、大きく分けて建築設計・製品設計・機械設計の三種類があります。

弊社(株)関東製作所のメカトロニクス事業部では、長年自動化機械の製造を行っており、特にプラスチック製品製造まわりの機械設計には多数の実績があります。

本記事ではその「機械設計」に焦点を当て、主に設計工程の中身を詳細にご紹介いたします。

機械設計とは

機械設計とは、文字通り「機械」を「設計」する事で、特定の目的や機能を果たす装置を設計するプロセスを指します。

一般的に「機械」とは「動力(エネルギー)を加える事で、目的に応じた一定の運動・仕事をするもの」と定義されます。一方で「設計」とは「ある対象物の構造・材料・製作法などの計画を図面や文書に表すこと」と定義されます。

つまり機械設計とは「動力(エネルギー)を加える事で、目的に応じた一定の運動・仕事をするものに対し、構造・材料・製作法などの計画を図面や文書に表すこと」です。

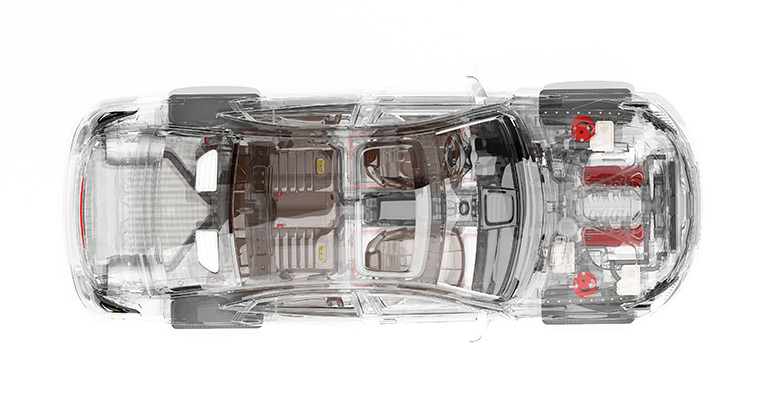

身近な例でいうと、車はエンジンを掛けてアクセルを踏む(エネルギーを加えて)ことで走り(運動・仕事をする)ます。その車のエンジンや中の部品はどのような構造にするか、どのような材質のものを使用するか、どのように製作するのかといったことを計画し、形を決め、それを平面図や立体図で形にしていきます。

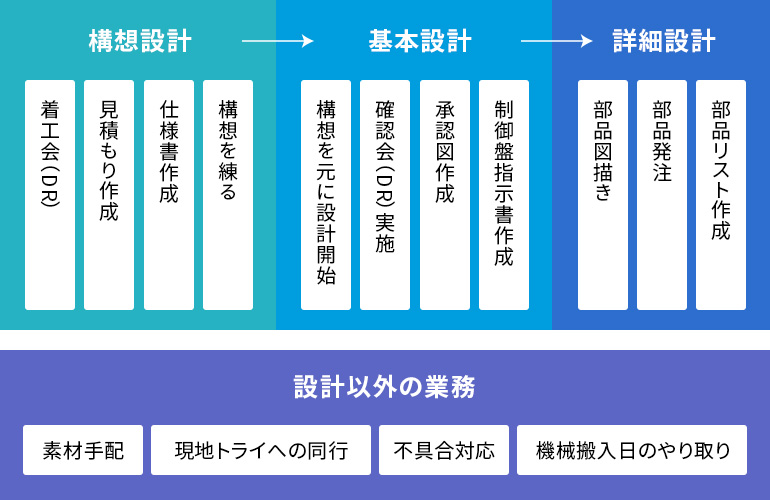

次に、機械設計を大きく分けると、要件定義・構想設計・基本設計・詳細設計の四つのステップに分けられます。それぞれの工程でどのような作業が行われるか見ていきましょう。

こちらの記事は動画でもご覧いただけます。

機械設計におけるステップ

①要件定義

機械や装置を導入することで達成したい目標や要件を明確にします。言い換えればお客様の要望になります。機能、性能、サイズ、コスト、安全性など様々な面から課題を抽出し、それにあった設計を行う必要があります。

仮に「機能」だけを求め、サイズやコストを無視すれば大半の装置は開発できてしまいます。しかし、実際は予算や生産現場のスペースは限られているかと思いますので、それらの要件を明確に把握することが重要になります。

②構想設計

構想設計とは、機械のコンセプトを方向づける工程です。

その機械や装置の

・製作目的

・使用者のターゲット

・目標スペック(機械のタクトタイム)

・予算

・開発期間

など、様々な視点から関係部署の人達と連携して内容を擦り合わせます。

関係者から情報を聞き出す交渉力、過去の知見を元にした提案力を発揮し、内容を具現化(装置の基本的な構造や動作原理)する事によって、後の工程を円滑に進める事ができます。

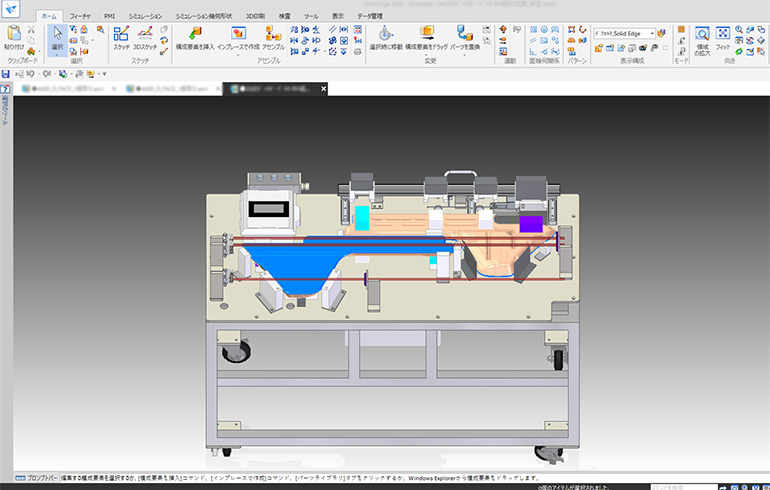

③基本設計

基本設計では構造を具体化させるために、CADを使って設計を進めていきます。

一昔前は2D CADが主流でしたが、近年は「Auto CAD」「Solid works」「Solid edge」などの3D CADソフトを使用する企業が増えています。

3Dデータを作成することで、お客様とのイメージの共有も明確になります。

まずは使用する部品を描き、寸法や締結方法を決めます。

次に部品同士がぶつからない様に部品を配置していきます。

更にその構造の強度が満たせるように材料を決め、必要であれば強度計算を行います。

これらを総合的に判断して、装置の製作が可能かどうかを明らかにします。

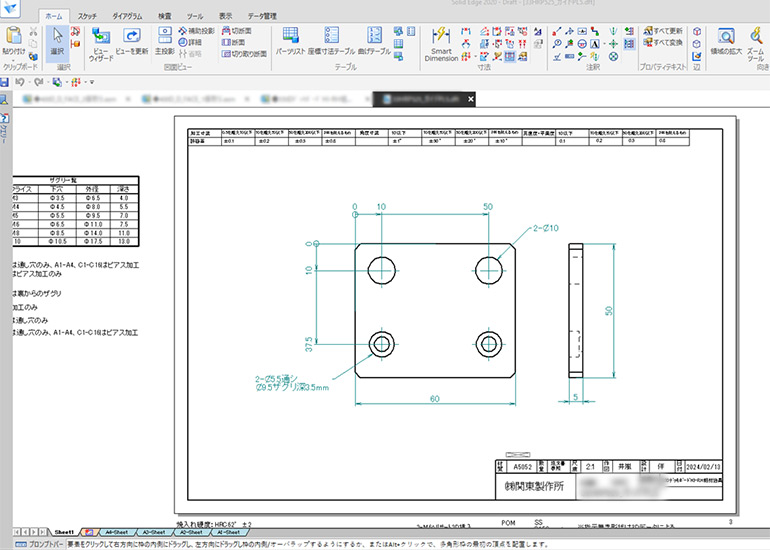

④詳細設計

詳細設計では製品を構成する個々の部品について、材料、詳細な寸法や寸法公差、幾何公差、加工方法などを決めます。

これらの情報は「部品図」と呼ばれるものに記載されます。「部品図」とは部品の情報を表す図面です。通常は部品1点につき1枚作製され、加工者に必要な情報を漏れなく伝えるための手段となります。

(株)関東製作所のメカトロニクス事業部での設計工程

これらを弊社のメカトロニクス事業部の仕事に置き換えてみます。

上記をみても分かる通り、機械設計の業務としては多岐に渡り、総合力が無いとなかなか仕事としては成り立ちません。

- 着工会

- お客様との仕様決めをする会議体

- 仕様書作成

- 着工会の内容を元に機械の大きさ・動作フローなどをまとめます。お客様によっては仕様書を作成してもらえる場合もあるので、その場合は不要です。

- 確認会

- 承認図を出す前に基本設計の内容に不備が無いかお客様に確認をしてもらいます。安全性・作業性を中心に見て貰う事が多いです。

- 制御盤指示書の作成

- 機械にはエアシリンダ・モータのようなアクチュエータがあり、コンピュータが発信した電気信号を、物理的動作に置き換えて動きます。具体的にはPLCの番号にアクチュエータの信号を割り当て、それらをラダープログラムで制御します。その割当を書いたものが制御盤指示書です。

まとめ

機械設計での重要なポイントはやはり「構想設計」です。「出だしが肝心」と良く言われますが、「構想設計」にどれだけの時間を費やしたかで、後工程の組付や調整がスムーズになり、お客様に満足頂ける機械を納める事ができます。

関東製作所メカトロニクス事業部がある木曽川工場では、設計チームと製造チームが情報を共有しながら互いに協力しあい、お客様の要望を実現させるべく日々精進しています。最近では圧着機やゲートカット機などの新分野にも挑戦し、更に活動の幅を拡げています。またロボットを用いた案件の引き合いも頂いているので、そういった分野にもどんどん挑戦して参ります。

当社では様々なプラスチック製品の後加工専用機を製造しており、設計はもちろんのこと、部品製作、組付け、電気配線、制御プログラム、納品調整まで自社で一貫して対応しております。

工場内に自動化機械や省人化装置の導入をご検討の方、ぜひ一度、関東製作所にご相談ください。

(株)関東製作所のコーポレートサイトでは、以下サービスに関する詳細を掲載しております。

> (株)関東製作所の『自動検査機製作』サービスはこちらより

> (株)関東製作所の『自動加工機製作』サービスはこちらより

> (株)関東製作所の『自動組付け機製作』サービスはこちらより

[関連記事]

> 自動組付け機が樹脂製品の不良流出のリスク管理を行う!(株)関東製作所の協働ロボット活用術を紹介

> プラスチックの接合方法『溶着』を学ぶ。自動化・省人化を見据えたそのメリットと種類とは?

> 【協働ロボット導入事例】工場の省人化にいち早く取り組む(株)トーカイ・アピア様 そのメリットを語る!

> ブロー成形品に対応した『検圧・穴あけ・切断加工機』の機能を知る 省人化装置導入のすすめ