自動組付け機が樹脂製品の不良流出のリスク管理を行う!(株)関東製作所の協働ロボット活用術を紹介

省人化装置

多くの樹脂成形品は、それが単体として製品になるものは少なく、他の部品を組付けていく事で一つの製品として成り立つ事が多いです。自動車もやはりそうで、エンジンやタイヤ、板金部品や樹脂部品など数百もの部品の集合によって、1台の自動車となります。

自動車の樹脂部品は、従来は人の手で部品の組付けや検査を行っておりましたが、年々複雑な形状になりサイズも大きくなってきたことで、人の手で行うには時間的なロスとヒューマンエラーのリスクが伴います。

そこで関東製作所では、協働ロボットを活用した「組付け」「検査」工程をご提案させて頂きます。

目次

何故、簡単な組付け作業で自動機が必要なのか?

ご自身で車をいじるのが好きな方であればご存じかと思いますが、樹脂部品の裏側には、相手部品に取りつくようにクリップなどが付いております。

こうしたクリップは、成形後の製品を2次工程で手作業や専用装置を使用して「組付け」を行います。

前述した通り、近年製品サイズの大型化や形状の複雑化に伴い、こうしたクリップを広範囲に、また、形状が似た複数のクリップを取りつける必要があります。

人の手作業と目視確認では、クリップがしっかり嵌っているのか、また正しい箇所に正しいクリップが付いているのかをチェックするのは大変な作業です。

作業者ごとにクリップ挿入時の力の入れ方は異なりますし、日に何百個もクリップ挿入をしていれば、疲れて力の入れ加減も変わりますよね。

検査の際にも広範囲に複数種類のクリップを確認していれば、時間もかかりますし、1日何時間も作業していれば、見逃しが発生するヒューマンエラーのリスクも伴います。

そこで今回、関東製作所のメカトロニクス事業部では、多軸ロボットを使用してクリップの「組付け」と「検査」を行う、協働ロボットを試作開発しました。

[関連記事]

> 【協働ロボット導入事例】工場の省人化にいち早く取り組む(株)トーカイ・アピア様 そのメリットを語る!

『樹脂クリップ自動挿入装置』兼『検査ロボ』の概要

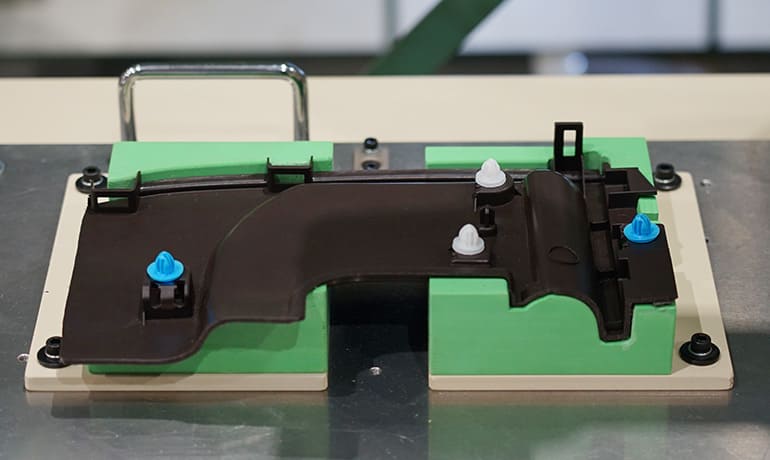

今回は試作機の為、製品サイズは小さいですが、青と白色のクリップを所定の位置に組付けを行う装置です。

『樹脂クリップ自動挿入装置』兼『検査ロボ』の動きの順序【動画】

①クリップのセットとスタート

装置右側にあるクリップセット台に作業者がクリップを各2個をセットし、スタートボタンを押します。

②カメラによる位置確認

6軸のアームの先端にあるカメラで、クリップセット台を撮影し、クリップが正しい位置にセットされている事を確認します。

- 正しい位置にクリップが確認できれば、次の工程へ

- クリップの位置間違いやクリップがない場合にはアラートが出ます。

③クリップの取り付け

6軸のアームがセット台から順番にクリップを取り上げ組付けを行います。

- Point)

- クリップは平面部に一定方向に押し込むだけでなく、曲面部や挿入方向がバラバラの為、6軸ロボットを使う事でどの角度、方向でも挿入する事が可能です。

④カメラで再確認

組付けが終了すると、最後に正しい位置に組付けが出来ているか、再度カメラで検査して確認を行います。

- 正しい位置にクリップが付いていれば、作業完了。ワークを外し、次のワークをセット。

- 別のクリップが付いていたり、上手くクリップが入っていない場合、アラートが発生。

自動組付け機・自動カメラ検査機の導入メリット

自動組付け機は、お客様の声から着想した装置です。

冒頭でもお伝えした通り、従来、樹脂クリップの挿入作業は、作業者が1個1個手で行っており、1日に何百個も挿入していると手が痛くなり、作業者が「手が痛い」という理由で欠勤してしまったり、最悪の場合辞めてしまう事もあったそうです。

また、クリップには似たような色や形、サイズの異なるものが何種類もございます。場合によっては違う品種のクリップを取りつけてしまう事もあります。

そういった作業を機械化する事で、組付け品質の定量化ができ、作業者の負担も減ります。検査における不良流出のリスク管理と共に品質管理も行う事が出来ます。

挿入作業と検査作業で複数人で対応しているのであれば、自動組付け機の導入は省人化にも繋がり、ヒューマンエラーの削減にもなります。

作業者はワークとクリップをセットして完成した製品を取るだけですので、その間に製品外観の意匠面の目視確認や箱詰め作業が行えるので、作業効率も上がります。

協働ロボットを採用するメリット

協働ロボットのメリットは大きく分けると以下の3つです。

100Vの電源で稼働出来る

まずは何といっても場所を選ばず導入が可能な事です。

産業ロボットは200Vの電源が必要な為、場合によっては導入前に工場の電気工事が必要になります。100Vであれば、一般家庭のコンセントに繋いでも使用が出来るので、特別な準備は不要です。

安全柵が不要

また、産業ロボットでは必要な安全柵も不要です。

「協働」という言葉の通り、人とロボットが同じ空間で作業が出来るのが「協働ロボット」です。装置の大きさ次第ですが、現状の作業スペースの一角に装置を置いて電源を入れれば、そのまま使用する事が出来ます。

作業場のレイアウト変更等をしても安全柵が不要な為、そのまま動かして自由にレイアウトを作る事が可能です。

汎用性が高い

汎用性の高さも特徴の一つです。

今回紹介したような「組付け」作業も、何日も何カ月も同じ製品をやっているのであればいいですが、実際は様々な製品を作業する事になると思います。そういった際に産業用ロボットの場合ですと、専門技術者でなければ設定の変更が難しいです。特に6軸の機械であれば、3次元的にアームを動かすので、専門の知識や経験がないと到底変更が出来ません。

その点、協働ロボットであれば、感覚的にアームを手で動かしながら設定する事も可能ですので、専門知識がなくても設定変更が可能です。

加えて、いくつかのハンドユニットを準備しておけば、更に汎用性は広がります。

(株)関東製作所 メカトロ二クス事業部の取り組み

弊社の自動機製作部門では、「メカトロニクス」という言葉の通り、ただ機械設計だけでなく電気設計まで含めて一環対応が可能です。

弊社㈱関東製作所は、金型事業を母体に成形事業まで行っているので、プラスチック製品開発を熟知しており、お客様の要望の聞き出しや問題解決能力に長けております。

モノづくりを全て『機械による自動化』に置き換えるのは難しいことです。必ずどこかに人が行う作業が含まれます。機械と人が共に作業の出来る未来の為、弊社では、お客様に合わせた過不足ないベストな自動化の提案を致します。

まずは「こんな事できないかな?」ぐらいの所からでも大丈夫です。お客様の作業場環境の改善のお手伝いをさせて頂きます。

> 【協働ロボット導入事例】工場の省人化にいち早く取り組む(株)トーカイ・アピア様 そのメリットを語る!

> 製造業界に求められる省人化とは? 改めておさえておく『省人化』『省力化』『少人化』の違い

> 協働ロボットのメリット・デメリットとは? 産業ロボットとの違いと可能性の高さを解説

> 協働ロボットの起源から活用事例まで紹介 工場の省人化・自動化の時代へ備える