簡易金型と量産金型の違いとは?目的別に最適な金型までご紹介

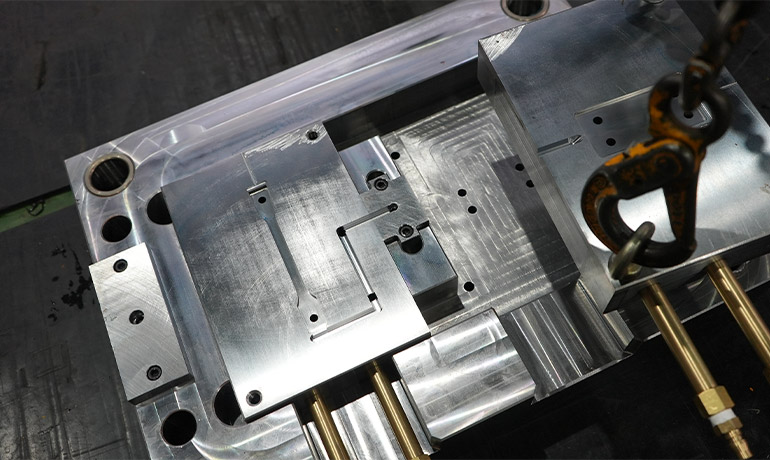

金型

新製品の開発や小ロット生産を進めるにあたり、「簡易金型と量産金型のどちらを選ぶべきか?」と迷われる方は少なくありません。

簡易金型には、低コストかつ短納期で成形できるという大きなメリットがあり、量産金型には、長期的に見ると成形コストを抑えられるメリットがあります。

しかし、両者には「材質」「耐久ショット数」「コスト」「納期」「金型設計の柔軟性」に多くの違いがあります。

そこで本記事では、簡易金型と量産金型の違いを5つのポイントから詳しく解説し、皆様の製品開発における最適な金型選定をサポート致します。

目次

試作・小ロットの壁

開発や調達の担当者の多くが、次のような問題に直面しています。

・小ロット生産のため金型費用を抑えたいが、通常の量産金型ではコストが高すぎる

・市場の反応を見ながら改良を加えたいが、金型を変更するのに時間とコストがかかる

・試作品の精度が量産時と異なり、最終品質に影響が出る

・試作時、量産相当の金型を作ると納期が合わない

これらの問題を解決するために、「簡易金型」と「量産金型」の違いを理解し、製品開発に適した金型を選びましょう。

簡易金型の種類

簡易金型とは、量産金型に比べて構造を簡素化し、製作期間やコストを抑えた金型です。試作や小ロット生産など、初期段階の製品開発に使われることが多く、開発スピードを重視する場面で有効です。簡易金型には複数の種類があり、その定義はメーカーごとに異なります。

| 種類 | 特徴 |

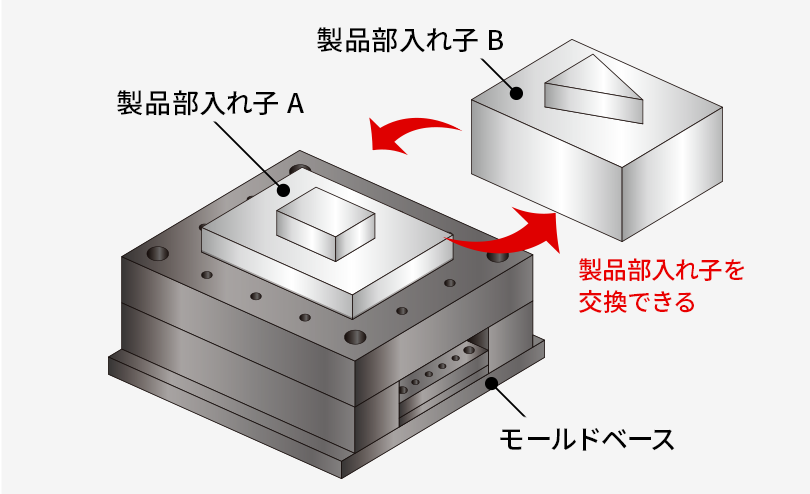

| カセット型 | モールドベースを共通化し、製品形状部分を交換可能な「入れ子」で対応(図解参照) |

| アルミ/ZAS型 | 軽量・加工しやすい金属素材で短納期・低コストを実現 |

| 樹脂型 | 3Dプリンターや切削加工で製作し、最短納期・低コストが可能 |

簡易金型については、下記コンテンツにて詳しく解説しています。

>「簡易金型」とは?高精度なプラスチック製品金型でコスト削減と納期短縮を実現

㈱関東製作所では、「カセット型」と「アルミ型」を採用。

>㈱関東製作所の「簡易金型サービス」はこちらから

簡易金型と量産金型の違い

簡易金型と量産金型は、どちらも射出成形で使用する金型という点では同じですが、この2つは様々な点で大きく異なります。

「材質」「耐久ショット数」「コスト」「納期」「金型設計の柔軟性」の5つの観点から見る両者の違いは下記の通りです。

| 簡易金型 | 量産金型 | |

| 材質 | 鉄(カセット型)、アルミ、ZAS(亜鉛合金)、樹脂 | 鉄 |

| 耐久ショット数 | アルミ:500〜1,000ショット程度 ZAS:1,000ショット程度 樹脂:10~50ショット程度 |

数十万~百万ショット程度 |

| コスト(金型費) | 数十万~三百万円程度 | 数百万~数千万円 |

| コスト(成形費) | 数百円~数千円 | 数十円~数百円 |

| 納期 | 2~4週間程度 | 小物:1.5~2.5ヶ月 大物:2.5~3.5ヶ月 |

| 金型設計の柔軟性 | 低い | 高い |

ここからは、それぞれの項目について詳しく解説していきます。

①材質

簡易金型

製作スピードやコスト削減を重視し、主にアルミやZAS(亜鉛合金)、樹脂といった加工しやすい素材が使用されます。これらは強度よりも作りやすさを優先した材質であり、短期間での製作や試作向けの用途に適しています。

特にカセット型では、共通のベースを利用し、入れ子のみを交換する構造により効率化が図られます。また、入れ子を鉄で製作すれば、耐久性向上や表面処理(めっきなど)への対応も可能です。

量産金型

一方、量産用の金型は高い耐久性が求められるため、主に鋼材が使用されます。

使用する鋼材には、製品の用途や成形材料に応じて表面処理(焼き入れや窒化処理など)を施すことで、耐摩耗性や強度を向上させる工夫が施されます。これにより、大量生産でも精度を維持しながら長期間の生産が可能になります。

②耐久ショット数

簡易金型

簡易金型の耐久性は材質に大きく左右されます。樹脂型では10〜50ショット程度が限界とされ、アルミ型やZAS型では500~1,000ショット程度が一般的な目安です。

これらは試作や短期間の小ロット生産に特化しており、長期間・大量生産の使用には不向きで、摩耗が進むと成形品にバリが出るなどの不具合が生じる可能性があります。

- バリ

- 金型の合わせ面や突き出しピンなどの隙間から樹脂が溢れる現象

量産金型

量産金型は、数十万から百万ショット以上の耐久性を持ち、定期的なメンテナンスを行うことで、長期間の生産も安定して行うことができます。

自動車部品や百円ショップで販売しているプラスチック製品など、大量生産が必要な製品はこの量産金型を使用して生産されています。

③コスト(金型費・成形費)

簡易金型

簡易金型は、量産金型と比較して低コストで製作できるのが最大の特徴です。金型本体の価格は数十万円~三百万円程度が相場で、初期投資を抑えたい試作や小ロット生産に向いています。

しかし、成形費用は量産に比べて高くなりがちで、1個あたりの単価が数百円〜数千円になるケースも珍しくありません。

量産金型

量産金型は、製作に数百万〜数千万円と高額な費用がかかる反面、1個あたりの成形コストは数十円~数百円と非常に安価に抑えられます。

小ロット生産では、成形品の取り出しなどを人の手で行う「有人成形」が一般的ですが、量産では自動化設備を導入することで、作業の手間を大幅に削減でき、長期的に見ればトータルのコスト効率は非常に高くなります。生産数量が多いほど初期投資の回収も早く、コストメリットが大きくなるのが特徴です。

④納期

簡易金型

製作スピードを重視した簡易金型では、設計から成形開始までの期間が短く、2~4週間での製作が可能です。

急ぎの試作品や展示会出展用のモデル、短納期での市場投入が必要なケースなどにおいて、高い機動力を発揮します。

量産金型

量産金型は、製品の複雑さにもよりますが、小物部品で1.5~2.5ヶ月、大物部品になると2.5~3.5ヶ月以上かかることもあります。

金型に修正が必要になると、さらに修正時間が追加されるため、開発初期段階では納期に余裕を持って計画を立てることが重要です。

⑤金型設計の柔軟性

簡易金型(カセット型)

簡易金型では、コストや納期を抑える代わりに設計面での制約が多くなります。特にカセット型は、共通化された構造のため、対応できる製品サイズやゲート方式などが限られています。

量産金型

様々な制約がある簡易金型(特にカセット型)に比べて、量産金型は設計の初期段階から製品に最適化した構造を組み込めるため、設計自由度が非常に高くなります。製品ごとの仕様に応じて細かな調整や複雑な構造にも対応可能です。

簡易金型が適しているケース

金型選択の際には、製品開発の目的や生産条件、コスト、納期、耐久ショット数など、さまざまな要素をバランスよく検討することが重要です。

試作品を短期間で製作したい場合

スピードが求められる新製品開発の現場では、簡易金型の導入が効果的です。短期間での製作が可能なうえ、設計の見直しにも柔軟に対応できるため、初期段階での試作や市場反応の確認に適しています。

>「切削加工」「3Dプリンター」「真空注型」「簡易金型」プラスチック製品の試作・小ロット生産に最適な工法とは?

小ロット生産で初期コストを抑えたい場合

小ロット生産を前提とする場合は、コストや納期の面で簡易金型が適しています。

ただし注意すべきなのは、基準とする数量を「年間生産数」ではなく「生涯生産数」で捉える必要がある点です。

たとえば、年間1,000個未満の製品で一度限りの製作であれば、アルミ型などの簡易金型で十分対応可能です。しかし、同じ製品を数年にわたって繰り返し生産する場合は、金型の摩耗によるバリ発生などのリスクが高まるため、より耐久性のあるカセット型(鉄)や量産金型を検討した方が安全です。

設計変更の可能性がある製品

設計内容の変更には、金型の一部を削る、溶接によって形状を加える、または入れ子構造を用いることで対応できます。

ただし、設計の変更幅が大きい場合は、金型そのものの作り直しが必要となるケースもあります。

こうした設計変更が想定される段階では、まず簡易金型で成形を行い、設計が確定してから量産金型に移行する方が安全です。

まとめ

簡易金型は、試作や少量生産に特化した手法で、量産金型に比べて製作コストを抑えながら、短期間で成形品を立ち上げることが可能です。

対して量産金型は、長期にわたる大量生産を想定した設計となっており、1個あたりの成形単価を大幅に下げることができます。

プロジェクトを成功に導くには、製品の用途や生産規模に応じて、どの金型が最適かをしっかり見極めることが不可欠です。

株式会社関東製作所では、簡易金型・量産金型いずれにも対応しており、射出成形に加えて切削加工、3Dプリンター、真空注型といった様々な成形工法をご提案可能です。プラスチック製品の開発をご検討中の方は、ぜひご相談ください。