「サスティナブル×ものづくり」への参画 レディメイド製デザインチェアのテストピース作成ストーリー

プラスチック

2021年4月、アパレルブランドREADYMADE様から、満を持して販売されたデザインチェアの、板材試作(テストピース)のストーリー。

この度、プラスチック製品製造のプロフェッショナルとして、デザインプロダクト誕生のお手伝いを、私 関東製作所の丸山がお手伝いさせていただきました。

目次

環境問題への取組みと、モノづくりのすばらしさを発信するプロジェクト

ことの発端は…、

2020年の1月にSDGsの企画・製造を行う、株式会社リカージョン様と株式会社SAIA MOVE様から、こんなお話しをいただいたことから始まりました。

昨今、世界的な海洋汚染問題の原因の一つであるペットボトル。

そのキャップを再利用して新たなモノづくりをしたい。

製作するのはマーブル調の家具=椅子。

環境問題への取組みと、デザインを追求するモノづくりのすばらしさを発信するプロジェクトにしたい。

そんなコンセプトのお話でした。

私が主にお手伝いさせて頂いたのは、そのデザインチェア素材の試作となる、小さなテストピースを製作するというもの。

プラスチック製造に関しては、多角的に提案が可能とのご期待をいただいてのご用命でした。

ペットボトルキャップを溶かし、デザインチェアの素材板を作る

まずキャップの材質であるプラスチック「HDPE」に、熱を加えた際の溶け具合を調査することからスタートです。

手始めに、熱を加え、溶けだしたプラスチックの受け皿となる「入れ物」が必要だったため、使用済のコンビーフの空き缶を採択しました。

テスト段階では、それがテストピースの「型」となります。

その型の中に、色違いの使用済ペットボトルのキャップを2,3個分ほど入れて、ヒートガンで時間をかけてゆっくり加熱し、徐々に溶けていく様を観察しました。

HDPEの融点は130℃。

この時のトライでは、プラスチックが焦げることもなくゆっくりと、まるで飴が溶けて、いくつかの色が混ざりあっていくような様子を確認できました。

今回のこのやり方で、ご要望頂いたテストピースは十分実現可能だと確信!

ペットボトルキャップを溶かし、デザインチェア素材板へのリメイク実験はこれでOK。

そして実際に、テストピースの製作本番に取り掛かります。

マーブル調のアーティスティックな模様 テストピースが完成!

本番の「型」は、ボンデ板を材料とした手のひらサイズの型枠(50mm X40mm 厚み25mm)を作成。その中に、はさみでコマ切れ状態にした数種類の色のキャップを入れ、ヒートガンで加熱します。

型内でどんどん混ざり合っていくHDPE材が、だいたい3~5mmくらいの厚みに溜まっていく度に、上から自家製の鏝で押さえつけるようにし、適度な圧力をかけます。

圧力をかけることで、ある程度凹凸を無くしてからまたHDPE材を入れ加熱し、再度加圧し抑える。

溶けたHDPE材が幾層も重なるようにこの作業を繰り返し、20mm程の厚みにします。

その後マーブル調のニュアンスにするために直方体の6面の表面に、最大温度に設定したアイロンをあてます。そしてしばらくすると、表面に出ている色が溶け出していき、隣接した色と混ざり滲みだしていきます。

この時、注意深く溶けていくプラスチック材の模様を観察します。

表面模様が大理石っぽくなるよう、そして美しく見えるように小さいキャップの破片を加えて調整します。

プラスチック形状を成形しているというよりは、あたかも抽象絵画を描いている感覚に近かったですね。

この調子で数種類のテストピースを作成し、クライアントに見ていただきました。

力作のテストピースは、先方のイメージ通りのピースを再現することができ、満足いただきました。

そして次は最終工程、キャップの粉砕品を使った板材の量産検討に入っていきます。

デザインチェア板材量産に向けた地道な工程

テストピース作成が成功に終わったことで私の任務は完了ですが、デザインチェアの板材量産に向けて、業者探しにもお手伝いさせていただきました。

量産といっても、今まで誰もやってこなかった成形方法。

もちろん決まった製作方法があるわけではないので、まずは様々な多方面のメーカー様に問い合わせをするところからスタートします。

ペットボトルキャップの大量入手に四苦八苦

初めに、材料となる使用済ペットボトルキャップを大量に入手しなければなりません。そのために販売している業者を探すところから始めました。

しかし、なかなか販売業者は見つかりません。ペットボトルキャップの回収はしていても、販売まではしていない業者がほとんどでしたので、キャップの大量確保には四苦八苦しました。

そんなこんなで頭を抱えていたところ、WEB検索がきっかけで、使用済みペットボトルキャップを粉砕・洗浄し販売している業者様が、一社見つかりました。

これで、材料の大量確保は解決です!

板材量産に際し、ヒートプレス業者様を見つけたものの…

そして、実際の「ペットボトルキャップから採ったHDPE板材」量産向けて、製造メーカー様を探します。

当初、板材のクライアントからの要求サイズは「2mx1m 厚み40mm」でした。

その条件を基に探していたら、ヒートプレスをされている業者様がトライしていただけるとのことで、依頼しました。

しかし、一度成形していただいたのですが、温度設定と時間、圧力の関係で上手くいかず表面凹凸が激しく、泣く泣くヒートプレスでの成形は断念せざるを得ませんでした。

その後、ご依頼主である製造会社様のほうで、板材を製造してもらえる家具メーカー様を見つけられたそうです。

そしてここからは弊社の手を離れます。

現在では、素材となるキャップを溶かすところから組み立てまでを大阪の工場で製作されているそうです。

当初進めていた「マーブル調」のデザインとは、少々テイストに変更はあったようですが、無事「ペットボトルキャップから採ったHDPE板材」が日の目を見られて、ほっと胸を撫でおろしたものです。

その生産の様子が、あのファッション業界で有名な「WWDジャパン」サイトに掲載されています。

「資源リサイクル思想」と「伝統工芸」の融合

そしてここからが、デザインチェアのこだわりの一つ。

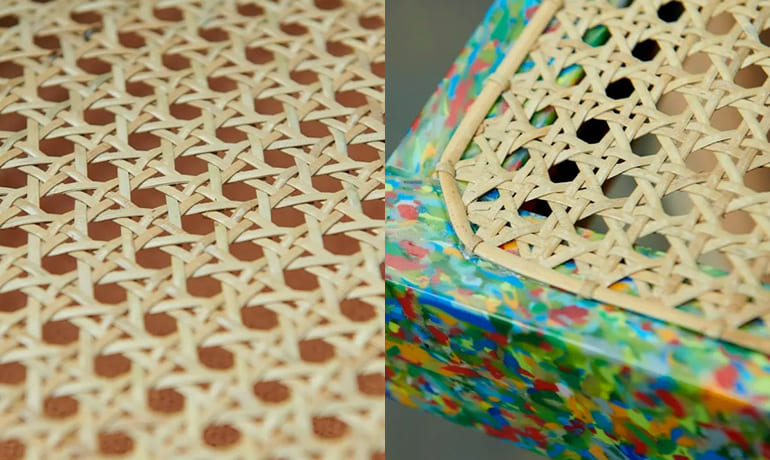

背もたれと座面は、「籐編み」と同じ製法で形作っていきます。聞くところによると、実際国内で「籐編み」ができる職人さんは4、5人だそうです。

まさに、環境問題に配慮した「資源リサイクル思想」と「伝統工芸」の融合プロジェクトですね!

↑写真はWWDジャパンサイトの記事に掲載された「籐編み」の写真

↑ペットボトルキャップから採ったHDPE板材を使用し制作したデザインチェアの骨組写真

そして、そのできた椅子には、世界的に有名なデザイナーがペイントを施し、海外で開催されたバーチャルフェスティバルにチャリティーの一環として出品され、製作した椅子が初めて発表されました。

そしてその購入代金は全額、国境なき医師団に寄付されているそうです。

プラスチック製品を世に送り出す企業としての心得

ひょんなことから舞い込んだ「ペットボトルキャップを利用したデザインチェアのテストピース制作」は、素敵なデザインチェアの創出に大きく貢献いたしました。

“環境問題への取組みと、デザインを追求するモノづくりのすばらしさを発信するプロジェクト”

今振り返れば、けっこう壮大なプロジェクト。

何もないところから、モノを作っていくことの難しさをあらためて痛感するとともに、「モノづくり」の楽しさ、素晴らしさを実感し、この業界に身を置けることへのありがたみをしみじみと感じた案件でした。

こうして弊社が少しでも開発に携わらせていただいた製品が世の中にデビューし評価されたことは、この上ない喜びです。

また、今回のプロジェクトにお声をかけて下さった製造会社様に、感謝の念を抱かずにはいられません。

我々関東製作所グループは、プラスチック製品を世に生み出す側として、環境問題に配慮した企業活動を推進する義務があります。

そのため、このようなサスティナブルなプロジェクトには、積極的に参画したいと考えております。

同時に、モノづくりの楽しさを、どんどん発信して参ります。

> バイオプラスチックを知る 製造現場から考える環境問題を意識した次世代プラスチック素材とは

射出成形ソリューションサイト

> 小ロット・試作金型製作・コストダウン提案の【射出成形ラボ】サイト